大功率海上风电机组关键部位轴承选型与技术分析

2013-06-11王慧

王慧

(铁姆肯(中国)投资有限公司,上海 200030)

0 引言

在多兆瓦级的海上风电领域,业主在对建造风电场与风电机组的选择方面,会更多关注所选品牌的可靠性。大量实践经验告诉我们,能否避免昂贵的突发故障的维护——比如极端地通过海装与吊装设备更换齿轮箱——对这一点的考虑成为能否实现海上投资盈利的关键因素[1]。当然,供应链服务能力、 采购及建造成本、后期维护和运营成本等,也是不可或缺的关注因素。很多的实践经验告诉我们,设计初期的方案确定与选型会对上述因素产生巨大的影响,从而主轴支撑轴承的选型,乃至齿轮箱关键位置的轴承选型,都会围绕可靠性、采购成本以及易于维护等方面,而出现新的选型趋势[2]。

1 主轴轴承结构趋势与特点分析

风电机组的主轴轴承是风电转动支撑的关键部件,会承受来自于轮毂中心的交变载荷与扭矩,实现转子的转动,而达到发电的目的。图1是对风电发展至今,主轴轴承选型方案的统计与趋势概括。

由图1的统计可以看出,对于大于等于5MW的海上风电机组,双支撑单列圆锥滚子轴承与单支撑双列圆锥滚子轴承已经成为直驱、混合和双馈型风电机组传动链的主要轴承选型类型。

对比单支撑双列圆锥滚子轴承与双支撑单列圆锥滚子轴承两种支撑方式,单支撑双列圆锥滚子轴承采用单个双列圆锥滚子轴承支撑主轴,而双支撑单列圆锥滚子轴承,则指两个单列圆锥滚子轴承采用背对背的方式跨装,共同支撑主轴,如图2所示。

在实际应用中,双支撑单列圆锥滚子轴承具有如下特点:

(1)结构方面,双支撑单列圆锥滚子轴承安装预紧量可调,即:通过精确测量、计算与调整,直接达到理想的装配预紧量,从而优化两列圆锥滚子轴承的承载区;

(2)由于两轴承具有一定的跨距,配以圆锥滚子轴承背对背的安装方式,大大增加了轴承两个有效支撑点的距离。从而,双支撑圆锥滚子轴承提升了整个主轴支撑的结构刚度;

(3)根据实际经验,双支撑单列圆锥滚子轴承的游隙调整可以在一定范围内补偿轴和轴承座尺寸偏差的影响,而在单支撑圆锥轴承结构中,由于轴承的预紧量在轴承设计选型与制造过程中已经确定,此类尺寸偏差会对轴承游隙产生很大影响,甚至直接影响轴承的使用性能;

(4)双支撑单列圆锥滚子轴承在相同兆瓦级别的风电机组中,可以减小轴承的尺寸;轴承本身成本与其他两种轴承类型相比,有更好的性价比,图3 是关于主要轴承类型的成本定性比较。

从图3可以看出,从轴承本身角度,双支撑单列圆锥滚子轴承在目前几大类轴承选型中具有最佳的成本优势。除此之外,双支撑单列圆锥滚子轴承由于其实际支承作用点距离大于轴承物理距离,可以缩小主轴的长度,而这对主轴、机舱及其他结构件的重量降低与成本降低的作用也不可低估。

至今,双支撑单列圆锥滚子轴承,已被很多知名的风电设备制造商在海上风电5MW及以上风电机组中选择。

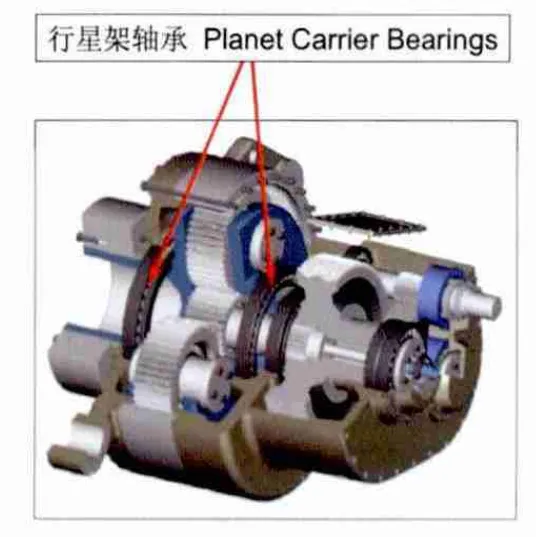

2 齿轮箱行星架轴承选型分析和技术特点

如图4所示的行星架支撑轴承,合适的行星架轴承选型,可以达到以下效果:

(1)减小轮毂中心载荷对齿轮箱的影响;

(2)提升行星轮系的结构刚度;

(3)改善行星轮系的啮合精度。

目前,在兆瓦级风电机组齿轮箱中,行星架位置轴承选型主要以图5满装的圆柱滚子轴承及图6面对面跨装的单列圆锥滚子轴承为主。

图1 风电机组主轴轴承类型与功率的对应

图2 双支撑单列圆锥滚子轴承支撑示意图

图3 风电主轴轴承成本趋势

采用满装的圆柱滚子轴承作为行星架支撑,会有如下特点:

(1)轴向浮动会导致轴承滚子的轴向串动,滚子与滚道的轴向窜动摩擦会导致轴承滚道擦伤,从而导致轴承先期损伤。尤其是在润滑不良的情况下,加上圆柱滚子轴承不能满足轻载要求,存在径向打滑,擦伤会成为主要的轴承损坏模式;

(2)径向游隙会对行星架,行星轮及内齿圈与轴承座的同心度产生一定影响,影响整个行星轮系的正常啮合;

(3)齿轮也可能轴向移动,有刮擦与磨损的风险。

与之对应的是,采用面对面跨装的圆锥滚子轴承,则会:

(1)安全地将轴向推力传递到齿轮箱扭力臂,不会对行星架轴承带来损伤;

(2)预紧系统可保持行星架、行星轮及内齿圈与轴承座的同心度;

(3)预紧限制齿轮轴向移动,可防止齿轮刮擦与磨损。

正是由于上述特点,面对面跨装的圆锥滚子轴承已成为经欧洲知名设计公司实践、试验和分析论证的行星架标准轴承选型,也是目前全球3兆瓦及以上级成熟机型的主流选择。该结构设计同时具备成熟的安装工艺与操作流程,使配对圆锥滚子轴承达到合适的预紧量,从而保证整个行星轮系的刚度[3]。

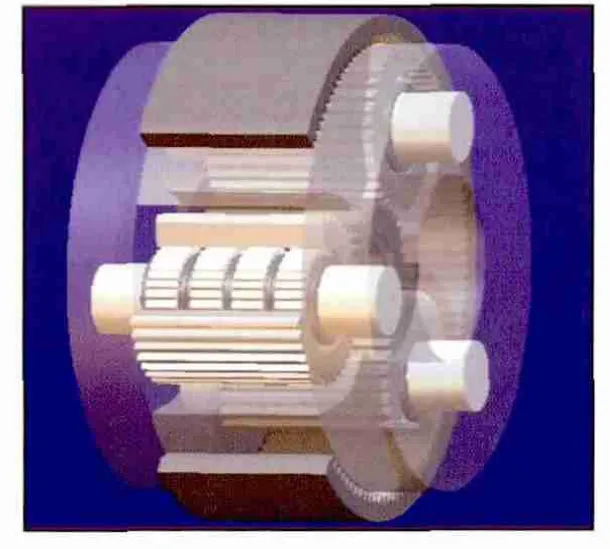

3 圆锥滚子轴承在行星轮的应用与集成式设计分析

行星轮系从一级变为两级是目前多兆瓦风电机组传统齿轮箱设计的主要特点,行星轮轴承的选型与现场损伤分析也成为主要关注点,例如,行星轮外圈的跑圈。同时对结构尺寸、重量以及功率传递密度的关注,也使得行星轮的集成性设计——即无外圈设计,成为大功率齿轮箱行星轮设计的主要趋势。图7集成的圆柱滚子轴承与图8集成的双列圆锥滚子轴承是目前行星轮的主要轴承选型方案[3]。

集成的圆柱滚子轴承,具有如下特点:

(1)永久避免传统设计中的轴承外圈跑圈;

(2)四列轴承安装游隙不均容易导致行星轮啮合过程中的偏载。

与之对应的是,预紧的双列圆锥滚子轴承用在集成性设计中,除了可以永久避免外圈跑圈之外,还能够实现:

(1)提升整个行星轮系统的刚度;

图4 行星架轴承示意图

图5 满装的圆柱滚子轴承

图6 面对面跨装的圆锥滚子轴承

(2)消除由于轴承游隙不均带来的偏载。

上述两种方案在行星轮设计中均被采用,并集成的双列圆锥滚子轴承行星轮有标准的设计选型、加工制造、装配调整流程,已经成为某些知名齿轮箱公司的标准行星轮选型。

4 结论

图7 集成的圆柱滚子轴承

图8 集成的双列圆锥滚子轴承

海上风电机组一旦出现故障,高昂的维修成本会成为主要的障碍。海上风电的发展需要有可靠的风电机组支撑。而关键零部件选型趋势与解决方案会成为前期可靠性保障的重要环节。

本文简要分析了海上风电主轴、齿轮箱行星架与行星轮三个关键位置的轴承选型,概述了大型海上风电机组的轴承选型趋势和技术特点。以圆锥滚子轴承为主导的轴承选型,经过理论分析与实践检验,可以有效避免其他轴承选型所存在的轴承损伤模式,并逐渐成为风电机组传动链可靠性设计的重要组成部分。

摄影:李娜

[1]苏晓.2012年全球海上风电发展与统计分析[J].风能,2013(6):30-35.

[2]方涛,黄维学.大型海上风电机组的运输、安装和维护的研究[J].风能产业,2013(7):30-35.

[3]Integrated Planet Pac for Epicyclical Planetary Idlers, © 2005 the Timken Company Printed in the U.S.A.M-02-05- Order no.5879