高强混凝土自收缩特性研究

2013-06-11崔树国

崔树国

(唐山市交通运输局,河北 唐山 063000)

0 引言

混凝土早期收缩开裂问题是目前国内外较为关注的热点问题[1-2]。为使混凝土使用性能达到最优化,需要对混凝土早期开裂问题进行深入研究,不能仅仅把该问题简单地按照自由收缩的方法进行处理,必须考虑混凝土的自收缩应力在限制条件下的发展情况及评估应力引起开裂的危险性。

目前,评估混凝土早期限制收缩开裂的试验技术主要有三种:具有限制环的圆环试验[3];四周限制的平板试验;具有外部限制的轴向拉伸试验。它们的技术特点如下:a)圆环型试验是评估混凝土塑性收缩开裂和硬化混凝土开裂最常用的方法,混凝土环浇注在一个限制环的周围(通常是钢环),以限制混凝土的收缩,产生拉应力,从而观察到开裂情况;b)轴向拉伸试验通过约束混凝土条形试件的轴向变形和测量试件的应力来检测试件在不同条件下的开裂行为,了解混凝土内部应力,以直接了解混凝土开裂的危险程度,从而较好地预测混凝土的抗裂性能;温度—应力试验是轴约束试验的一种,在轴向约束的基础上控制试件的环境温度,检测试件在绝热或半绝热温度条件下的应力发展,国内外对此种试验方法都有所研究[4-6];c)平板试验主要用来评价纤维降低塑性收缩开裂的效果[7],具体试验方法是把混凝土浇筑在1m×1m板上,板的四周埋入限制钢筋,其表面用电扇吹干,用混凝土开裂程度的大小来评价混凝土的性能。本文参考平板试验方法,考察限制条件下高强砂浆板自收缩开裂的形貌特征。

1 试验原料与方法

1.1 试验用原材料

试验所用原材料主要有:P.O42.5普通硅酸盐水泥;细度模数2.6的河砂;5~20mm连续级配的碎石;比表面积为700m2/kg的磨细粒化高炉矿渣;比表面积为390m2/kg 的二级粉煤灰;比表面积为1830m2/kg的硅灰;比表面积为340m2/kg的自制石灰石粉;市场销售的钙矾石型膨胀剂UEA。

1.2 自收缩应变、应力的测量

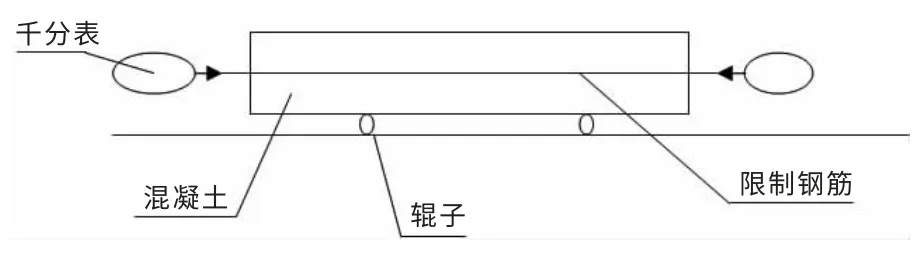

模具尺寸为100mm×100mm×400mm。1mm厚聚四氟乙烯(PTFE)置于模具底部,3mm厚泡沫聚苯乙烯层置于端盖,0.1mm厚聚脂薄放置于PTFE和聚苯乙烯及模具侧表面。模具的两个端盖各开一个直径为12mm的洞。限制配筋为0.6m长φ10mm的螺纹钢筋。测量用具为千分表。新拌混凝土浇入试模后,立即开始测量,养护24h后从模具中移开,之后继续测量,样品置于两个棍子上以防止摩擦受限。样品在(20±3)℃、RH80%环境中养护。测量过程中,试样中埋入温度传感器,测量水化温升,其造成的热膨胀值从测量结果中扣除。测量装置如图1所示。

图1 测量装置示意图

自收缩应力的计算公式为:

式中:E——钢筋的弹性模量,取2.1×105MPa;

As——钢筋的横截面积;

Ac——混凝土的横截面积;

ε——自收缩应变。

2 试验结果与分析

2.1 混凝土力学性能及自收缩应力应变

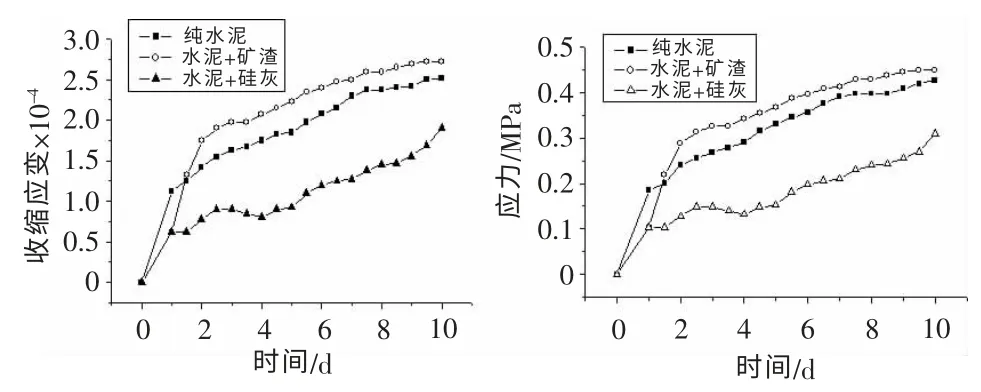

普通混凝土、矿渣混凝土及硅灰混凝土的配合比及其物理性能列于表1中,1~3#试样的胶凝材料总量为500kg/m3,其自收缩应变及应力如图2所示;4~6#试样的胶凝材料总量为600kg/m3,其自收缩应变及应力如图3所示。

表1 1~6#试样混凝土配合比、坍落度及28d强度

图2 500kg/m3胶凝材料量的混凝土的自收缩应变和应力

图3 600kg/m3胶凝材料量的混凝土的自收缩应变和应力

由表1可知,混凝土掺加矿渣和硅灰后,28d强度明显提高,掺硅灰混凝土增加幅度最大。但是,在其他条件基本不变的情况下,胶凝材料用量从500kg/m3增加到600kg/m3并不能使混凝土的强度提高,因此,高强混凝土的胶凝材料用量应该控制在一定范围内。但胶凝材料用量的增加使新拌混凝土的坍落度得到提高,改善了混凝土的工作性。

由图2可知,在本试验中,矿渣混凝土的自收缩最大,硅灰混凝土自收缩最小,这可能是因为硅灰混凝土的早期强度发展很快,使得试件本身强度和刚度较高,抵抗自收缩影响能力较强,结果表现为较小的自收缩率。作者对低水灰比的硅灰混凝土的自收缩变化情况进行28d观测,结果发现:硅灰混凝土自收缩率在7d以后随龄期发展加快,14d以后自收缩值便超过不掺硅灰的试块。

对比图2和图3可以看出,当单位胶凝材料用量从500kg/m3增加到600kg/m3时,普通混凝土和硅灰混凝土的自收缩应变基本没有变化,而矿渣混凝土的自收缩应变则有较大的增加,10d的自收缩应变增加了27%,这说明在W/C比值相同的条件下,增加矿渣混凝土单位体积内胶凝材料总量,会导致较大的自收缩,因此工程中在保证强度的前提下,应尽量减少胶凝材料的掺量。

在上述试验的基础上,控制胶凝材料总量为600kg/m3不变,用石灰石粉、粉煤灰和膨胀剂作为混凝土掺合料,混凝土(7~9#试样)的配合比及其物理性能列于表2中,自收缩应变及应力如图4所示。

表2 7~9#试样混凝土配合比、坍落度及28d强度

图4 7~9#试样混凝土的收缩应变和应力随时间的变化

由表2可知,与纯水泥混凝土相比,掺石灰石粉不降低混凝土强度,坍落度有所提高;掺粉煤灰及膨胀剂明显提高了混凝土的强度,坍落度并不损失。由图4可知,石灰石粉比粉煤灰对混凝土的自收缩抑制效果更好,通过对比图4与图3也可以看出,掺石灰石粉及粉煤灰的混凝土,其自收缩大大小于普硅水泥混凝土。膨胀剂对于降低混凝土自收缩的早期作用明显,甚至能使试块膨胀,这是因为膨胀剂在早期反应生成了钙矾石;但在水化2d以后,随着钙矾石生成速度的变慢及水泥水化的继续进行,混凝土试件不再继续膨胀,开始有所收缩;6d后又有所膨胀,可能是由于湿养护不足时,膨胀剂未反应的组分在适合条件下产生二次钙矾石(Delayed Ettringite Formation)所造成的。

2.2 水泥砂浆板自收缩特性的研究

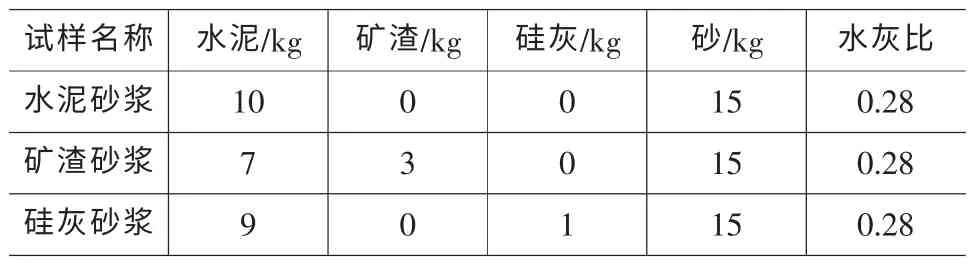

本试验参考平板试验方法,考察了限制条件下高强砂浆板自收缩开裂形貌特征。具体试验方法是:在长×宽×深为90cm×60cm×2cm的木板上先覆盖一层光滑的塑料薄膜,然后在板的四周放入限制钢筋框,其尺寸为86cm(长)×56cm(宽),水泥砂浆浇筑在木板上后,其表面再用聚脂薄膜密封,观察砂浆在限制条件下的形貌特征。试样养护条件为(20±2)℃,试验中测量砂浆板的最高温升为21.8℃,因此可以忽略冷缩的影响。砂浆的配合比如表3所示。

表3 三种砂浆的配合比

砂浆板成型养护30d后,观察其是否出现裂纹或裂纹的长度和宽度。观察结果显示,纯水泥砂浆板没有发现裂纹,掺矿渣和硅灰的砂浆板出现不同程度的裂纹,并且硅灰砂浆板裂纹更为显著(见图5和图6)。由此可见,掺加矿渣及硅灰等高活性混合材会显著增加水泥混凝土的开裂危险性。

图5 矿渣混凝土板自收缩开裂图

图6 硅灰混凝土板自收缩开裂图

3 结论

3.1 磨细矿渣和硅灰替代部分水泥作胶凝材料会显著增加混凝土的自收缩,但是二者影响自收缩变化的规律不同:矿渣混凝土自收缩发展最快,硅灰混凝土水化开始7d内自收缩率小于普通水泥混凝土和矿渣混凝土,7d后自收缩发展加快,14d后自收缩率最大。

3.2 将胶凝材料用量从500kg/m3增加到600kg/m3,普通混凝土和硅灰混凝土的自收缩应变基本没有变化,而矿渣混凝土的自收缩应变则有较大的增加。

3.3 掺石灰石粉能够在不降低混凝土强度的前提下提高混凝土坍落度;掺粉煤灰及膨胀剂能够在不降低混凝土坍落度的前提下提高混凝土强度。石灰石粉和粉煤灰都能明显抑制混凝土的自收缩,石灰石粉的效果最好。膨胀剂对于降低混凝土自收缩的早期作用明显,后期有所波动。

3.4 通过砂浆板试验可以观察到矿渣水泥砂浆和硅灰水泥砂浆在水化30d时产生自收缩开裂,并且硅灰砂浆板裂纹更为显著。

[1]李悦,谈慕华,张雄,等.混凝土的自收缩及其研究进展[J].建筑材料学报,2000,(3):45-48.

[2]Tzazwa E.Autogenous Shrinkage of Concrete[M].New York: E&FN Spon,1998.

[3]Grysbowski M,Shah S P.Shrinkage Cracking of Fiber Reinforced Concrete[J].American Concrete Inst.Materials Journal,1990,87(2):395-404.

[4]Kovler K.Testing System for Determining the Mechanical Behavior of Early Age Concrete Under Restrained and Uniaxial Shrinkage[J].Materials and Structures,1994 ,(27):324-330.

[5]张士海,覃维祖,张涛,等.混凝土早期抗裂性能评价——单轴约束试验方法的进展[J].混凝土与水泥制品,2002,(3):13-16.

[6]林志海,覃维祖,张士海,等.混凝土早期应力发展与抗裂性能评价[J].2003,34(1):34-35.

[7]Kraii P P.Proposed Test to Determine the Cracking Potential Due to Drying Shrinkage of Concrete[J].Concrete Construction,1985,(30):775-778.