薄壁钢管弯曲成形方法探讨及应用*

2013-06-09彭阳国

彭阳国,刘 洪,黄 仑

(中国嘉陵工业股份有限公司(集团)技术中心,重庆 400032)

薄壁钢管弯曲成形方法探讨及应用*

彭阳国,刘 洪,黄 仑

(中国嘉陵工业股份有限公司(集团)技术中心,重庆 400032)

通过对薄壁钢管在弯曲成形过程中的起皱、扁平变形等普遍质量缺陷进行弯曲成形工艺分析,找出产生上述质量问题的主因,并从弯曲成形工艺及设备、工装上进行试验改进,以有效解决薄壁钢管弯曲成形中的技术质量难题。

后导模;反变形导模;万向球珠

1 引言

在生产中,常遇到薄壁、小半径钢管的弯曲成形如图1所示。这类工件的加工,在常规工艺和设备条件下,存在诸如弯曲成形变形大、产品起皱、不能达到产品外观要求等明显质量缺陷特征。现将薄壁、小弯曲半径钢管的弯曲成形加工难点及改进方案进行分析。

图1 常见不同类型的弯曲成形钢管

2 薄壁管在弯曲成形中的问题和对策

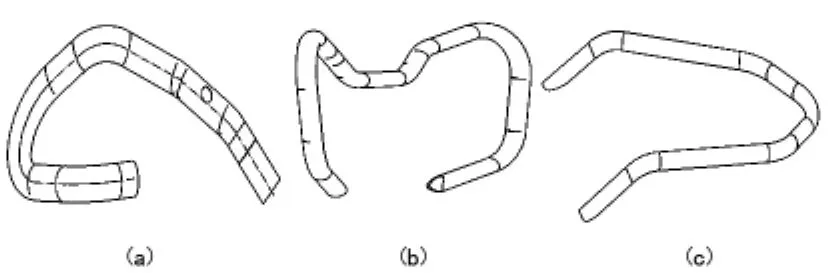

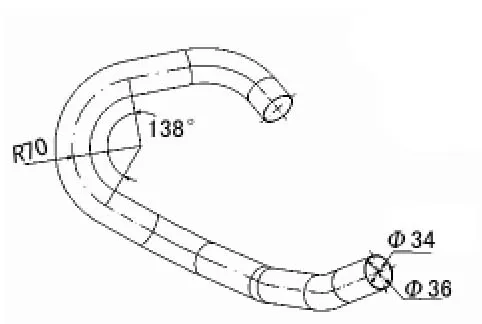

如图2所示为某重点项目用弯曲成形钢管零件,该件为一个弯曲成形尺寸比较复杂的产品,其外径尺寸为 Φ36 mm、壁厚平均值为 1 mm,材料为1Cr18Ni9,弯曲成形半径为R70 mm,弯曲成形角度138°,两个成形工序之间可供夹持直线段较小,仅28 mm,弯曲管总线长度为756 mm。因此,弯曲成形难度较大,在弯曲成形时弯曲部位出现内侧起皱、外侧收缩变形。如图3所示。

这类产品质量缺陷长期以来制约着产品加工成本和工作效率,究其质量缺陷形成的原因,经过初步分析,存在下述原因:

(1)弯曲成形设备故障而影响产品质量。

图2 某弯曲成形管件

图3 管件弯曲变形处缺陷

(2)钢管在弯曲成形过程中内侧材料受挤压限制,多余材料无法流动形成内凹皱折现象,而外侧材料受拉伸作用,材料自身延伸率与强度不足,形成外侧收缩变形。

(3)弯曲成形过程中轮模和导模制造精度以及弯曲成形夹持力未能达到要求。

为解决以上质量缺陷,在弯曲成形设备和弯曲成形轮模上提出改进方案:

(1)将弯管机[1]的液压送料系统进行全面检查,反复调整夹模[1]与轮模[1]的夹持力、以及导模[1]与轮模的夹紧间隙。

(2)将弯曲成形导模设计制作成反变形导模,并提高轮模制作精度,重新调整弯曲成形时产品的夹紧力。

(3)对弯曲成形模具进行设计新增后导模[1],增加了反变形导模的长度,改善夹块[1]的夹紧效果。

(4)加内芯棒伸入钢管内,但普通的内芯棒对弯曲成形变形改善虽有一定作用,也不能达到质量要求。将内芯棒改为三颗活动导向球珠的连接结构,并将钢管内壁进行清洁、润滑处理。

经过上述4项措施配合使用,产品质量可望得到明显提升,达到产品图技术要求。

3 薄壁弯曲成形管件应用改进实例

对图2所示产品实施改进方案进行弯曲成形分述如下。

3.1 内侧用后导模设计及制造

由于钢管在弯曲成形过程中内侧材料受内应力相互挤压作用,材料自身无法向外延伸,形成内凹皱折。为了防止产品内凹,需增设后导模,以限制产品在弯曲成形过程中的自由变形,使钢管紧帖后导模和轮模,如图4所示。

图4 后导模和轮模及钢管位置示意图

后导模的装配及调试是弯曲成形控制中影响因素最重要的一环,在弯曲成形时,一定要将后导模的顶点与轮模中心调整到一致,并且接触部位应光滑平整。整个弧形应最大限度接触轮模表面以减小摩擦阻力,达到最好防皱效果。后导模顶点是最关键也是最易磨损部位,因此应经常检查修整或更换。

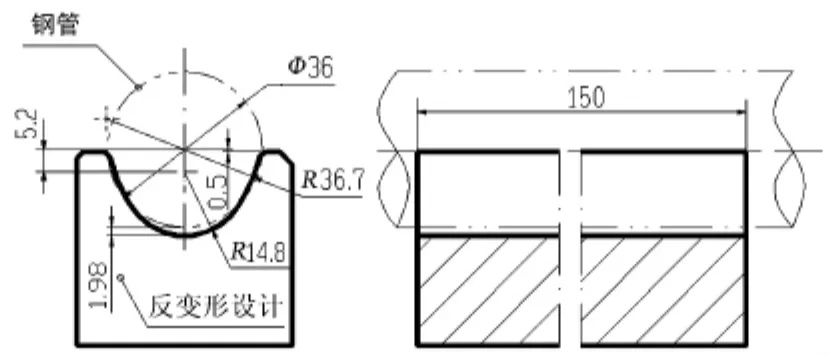

3.2 反变形导模设计及制造

在弯曲成形过程中外侧钢管受拉伸作用,材料无法及时补充,形成外侧钢管收缩变形。为防止产品外侧收缩变形,需增设反变形导模。先给钢管一个反向变形量(图示中1.98 mm),以弥补变形过程中产生的变形。另外为防止无法夹紧钢管的现象,凹槽深度需减小0.5 mm。如图5所示为反变形导模示意图。

图5 反变形导模

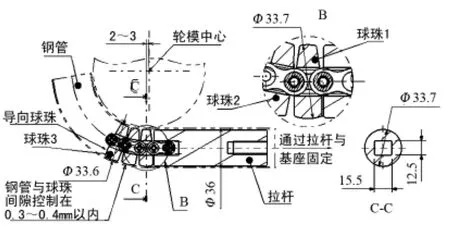

3.3 内芯导向球珠设计及制造

弯曲成形中,由于钢管内孔没有限制,材料在径向方向上可自由变形,产生内凹及扁平变形。因此,增加三颗内芯导向球珠,抑制内孔变形。导向球珠设计时须兼顾变形量及产品的工艺要求。根据GB/T 1801-2009《公差带与配合的选择》[2]标准、GB/T 17395-2008《无缝钢管尺寸、外形、重量及允许偏差》[3]标准,并结合产品弯曲成形工艺及允许变形量的要求,导向球珠与钢管的间隙控制在0.3~0.4 mm以内,图6所示为导向球珠布置图。

图6 导向球珠布置图

在整个弯曲成形过程中,导向球珠的作用如下:

(1)第一颗导向球珠在弯曲成形中要超出模具中心2~3 mm。

(2)活动关节要灵活。

(3)导向球珠直径与钢管内孔配合间隙要合适,一般控制在0.3~0.4 mm弯曲成形效果最佳。

(4)该件是易损件,第二、三颗球珠比第一颗球珠直径要略微小一些(Φ33.6 mm),以此减少阻力。

(5)导向球珠磨损后应常备相应零件以实现快速切换,从而不影响生产和质量。

(6)钢管内部应保持清洁和适度润滑,不允许有铁屑及其它异物,否则增加弯曲成形阻力,会导致导向球珠意外磨损,影响产品质量和弯曲成形效率。

(7)拉杆通过与基座上的固定杆连接,在弯曲成形过程中保持不动,弯曲完成后固定杆在油缸的牵引下向右退出。

3.4 综合调整

①后导模安装时紧帖轮模,调整后导模及轮模间隙为0.02 mm左右,后导模顶点与轮模中心对齐,两者接触部位应光滑平整;②后导模与导模夹角为1°,这样可充分限制内侧变形;③第一颗导向球珠中面在轮模中心左侧2~3 mm范围内;④调整夹模压紧力,使钢管充分压紧,防止滑移;⑤弯曲成形钢管内壁进行清洁润滑处理,弯曲成形系统综合调正,如图7。

3.5 实施后的效果

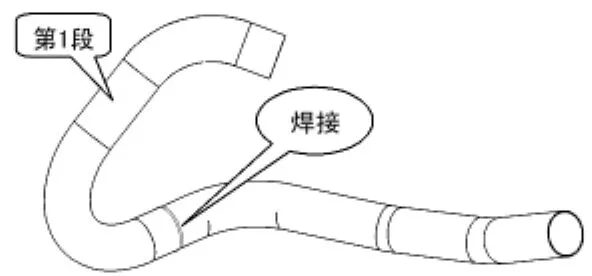

(1)原方案为分二段弯曲成形(如图8),切断因工艺要求而增加的多余长度后,再焊接组合而成,改进后的新方案为一次连续弯曲而成。改进后既解决了钢管被焊穿、焊缝成型差,焊接不牢固等诸多质量问题,同时又大大节约了因分段弯曲成形、焊接带来的材料成本和制造成本。

图7 弯曲成形系统综合调正图

图8 原分段弯曲成形及焊接示意图

(2)产品加工效率提高50%,原方案共有十一道工序:第一段钢管下料、一次弯形、二次弯形及切断;第二段钢管下料、一次弯形、二次弯形、三次弯形及切断;第一段和第二段焊接组合、去飞溅及去毛刺,改进后只有六道工序,分别为:下料、一次弯形、二次弯形、三次弯形、四次弯形、五次弯形及去毛刺。

(3)产品的椭圆度由原来的0.8 mm降低到了现在的0.4 mm以下。

(4)取消焊接后大大提高了产品外观质量。

(5)降低了原材料消耗,由原方案的840 mm减为756 mm。

(6)由上可知,钢管弯形的综合制造成本不到原制造成本的1/3。

4 结语

在薄壁、小半径弯曲成形过程中经过反复摸索、实践后筛选确定的最有效的弯曲成形工艺,经多个规格钢管实验结果表明:该项工艺实施效果良好,可广泛运用于各种钢管弯曲成形的生产过程中。

[1] 使用手册编写组.50TDRE使用手册[M].台湾:乔升机器股份有限公司,2003.

[2] 李晓沛.公差带与配合的选择GB/T 1801-2009[M].北京:中国标准出版社,2009.

[3] 晏 如.无缝钢管尺寸、外形、重量及允许偏差GB/T 17395-2008[M].北京:中国标准出版社.

Discussion and Application of the Bending Forming Method for Thin-walled Steel Tube

PENG Yang-guo,LIU Hong,HUANG Lun

(Technology Center,China Jialing Industrial Co.,Ltd,Chongqing 400032,China)

Through analyzing the thin-walled tube bending process in wrinkling,deformation and other common quality defects flat,The main cause of the quality problems are found out,and the improvement is made from the bending process,equipment and tooling.The technical quality problems of thin-walled steel bending are effectively solved.

afterwards guided mold;reverse deformation guided mold;universal ball

TP29

A

1007-4414(2013)05-0107-03

2013-07-24

彭阳国(1963-),男,重庆人,工程师,主要从事摩托车整车及零部件方面的研究。