大型单槽高强度搅拌磨机的研制及在石墨行业的应用

2013-06-08袁树礼吴建明杨俊平

袁树礼,吴建明,杨俊平

(北京矿冶研究总院,北京 100160)

1 概述

近年来,伴随着对矿物和物料性能要求的日益提高,超细粉碎技术获得了飞速的发展,实现物料超细粉碎的加工设备也层出不穷,而搅拌磨因其具有高效率、高细度、低能耗、低污染等优点成为细磨和超细磨的标准设备,广泛应用于现代工业、高新技术产业和新材料产业等相关领域,如高岭土、云母、硅灰石、氧化铁红、磁性材料、氧化铝、重质碳酸钙、滑石、石英、锆英砂、碳化硅、地开石、伊利石、瓷石、膨润土等物料的加工。

石墨是一种重要的非金属矿物原料,而特种石墨、碳纤维、炭/炭复合材料等炭素材料更素有“黑金子”的美称,广泛用于航空航天、核能、风能、硬质材料制造等重要行业。我国是天然石墨资源大国,储量、产量及出口量均居世界首位,2012年我国石墨及碳素制品总量预计达到3000万t,呈现出快速增长的趋势。但由于技术开发投入不够,目前仍以原料生产及加工鳞片石墨为主,特种石墨市场处于严重的供给不足状态,每年需大量进口高质量、超细粒度的石墨,其中约80%来自日本、20%来自欧美,而进口产品中有些是以我国石墨为原料的制品,但价格却是我国石墨出口价格的几倍甚至几十倍。因此在石墨超细粉碎工业中,提高石墨的超细程度,降低生产成本是一个急待解决的问题。搅拌磨技术的快速发展与石墨的深加工有着密切的联系,研制新型高效大型搅拌磨机用于石墨超细磨,可提高石墨细磨效率,降低生产成本,提高经济效益。

2 国内外搅拌磨机研究与发展状况

2.1 国外状况

搅拌磨最早于1928年产生于美国,随后美国研发出USBM立式搅拌磨机,至20世纪60~70年代,搅拌磨机的排矿装置得到改进,搅拌器转速不断提高。

20世纪70~80年代,出现了采用盘式搅拌器为元件的搅拌磨机,特点是多个圆盘串联构成撑拌器。这种搅拌器不仅具有搅拌功能,还能研磨物料,外圆线速度接近10m/s,能量输入密度较高[1]。

目前国际上代表性的先进搅拌磨机有3种,即盘式搅拌元件的I s a 磨机、螺旋型搅拌器的塔磨机(VertiMill)和棒形搅拌元件的(Detritor)磨机[2]。这几种磨机已成功应用于国内外金属矿山的项目中。

2.2 国内状况

我国在搅拌磨技术方面的研究起步较晚,最早的搅拌磨机是重庆化工机械厂在20世纪60年代制造的。到80年代后期,通过不断引进国外技术和自主研发,国内搅拌磨机有了较快速的发展。出现了棒式、盘式、螺旋式和叶轮式搅拌器,分批式、连续式、立式和卧式等多种类型的搅拌磨机。

(1)SJ-90型搅拌磨机和ZJM型搅拌磨机。

该种搅拌磨机主要特点是:筒体为圆桶状,筒体的外部有冷却夹层,搅拌器采用圆形直棒为搅拌件,设备运行时转速较低,粉磨强度不高,只适用于小规模批量生产。

(2)BP(MB)系列搅拌磨机(剥片机)和GSDM-400型搅拌磨机。

该类搅拌磨机(剥片机)一般采用圆断面筒体,筒体内衬刚玉、聚氨酯弹性体或航空橡胶,搅拌器上串多个圆形搅拌盘,BP(MB)系列搅拌磨机(剥片机)的搅拌器外衬聚氨酯弹性体,GSDM-400型搅拌磨机的搅拌器外衬航空橡胶,两种磨机可以多台串联工作,处理能力更强,产品粒度更细。

(3)螺旋搅拌磨机。

该类磨机的筒体高,采用较大的高径比,搅拌器为螺旋叶片,工作时设备的搅拌速度较低,主要靠重力作用于介质达到粉碎的目的,适用于细磨、再磨或超细磨的较粗阶段,湿式或干式作业。

(4)LXJM-3600搅拌磨机和CYM-5000搅拌磨机。

两种设备都属于大高径比的搅拌磨机,且设备规格较大,具有较高的搅拌磨强度和生产能力。LXJM-3600搅拌磨机采用棒形搅拌器,容积为3600L,整机的安装功率为250kW,外形尺寸(长×宽×高)为2.2m×2.2m×8.5m。CYM-5000搅拌磨机采用多边形筒体、盘式搅拌器,容积为5m3,安装功率为315kW,外形尺寸(长×宽×高)为2m×2m×11m。

3 大型单槽高强度搅拌磨机的研制

为满足市场和超细磨设备发展的需要,北京矿冶研究总院自20世纪90年代末起开始开发GJ5×2大型双槽高强度搅拌磨机。该设备充分吸收了国内外搅拌球磨的优点,摒弃球磨设备存在的不足,产生了多项国内搅拌球磨机的创新性技术,目前该设备已经在多个领域获得成功应用,以其高效节能、工作可靠、安装维修方便等优点获得用户的一致认可。

以GJ5×2大型双槽高强度搅拌磨机的技术为基础,又开发了新型单槽高强度搅拌磨机,该设备槽体容积更大,在石墨行业的细磨和超细磨作业中获得成功应用。

3.1 设备结构及工作原理

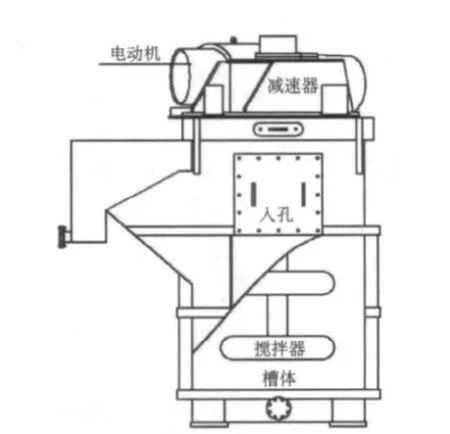

图1 GJM2-75大型单槽高强度搅拌磨机结构

大型单槽高强度搅拌磨机的结构如图1所示,由槽体、搅拌机构、电机、皮带传动装置、减速器5个主要部分组成,搅拌机构是主要的工作部件,安装有上、下两个搅拌器。设备的槽体内装有一定量的研磨介质,如氧化锆球、氧化铝球、玻璃球、铬球等,目前应用比较多的是氧化铝球,因为从磨耗值进行对比,氧化铝球的磨耗仅次于氧化锆球,而其价格只约为氧化锆球的1/10,固通常选用氧化铝球作为磨矿介质,实际工作中磨矿效果良好。搅拌机构工作时,搅拌器高速旋转,具有较高的外圆线速度,带动物料和磨矿介质在槽体内做整体的多循环运动和自转运动,利用磨矿介质的重力和挤压力产生的摩擦、冲击和剪切作用,使物料被有效的粉碎[3]。

3.2 仿真模拟

采用计算机仿真模拟的方法可以验证设备的设计效果,优化设备的结构参数,既能保证设备的可靠性又能最大限度地发挥设备性能。

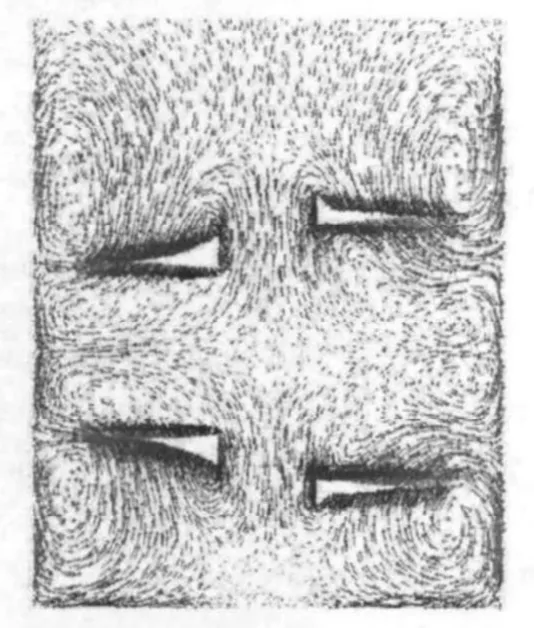

如图2所示是主轴转速为150r/min时纵截面的速度等值图。可以看到速度等值线在流场中分布很不均匀,在搅拌器上下两侧附近的狭窄区域内等值线分布非常稠密,即速度梯度很大。除此之外在上叶轮的上侧和下叶轮的下侧速度梯度也比较大,其余的流场部分速度梯度较小。

如图3所示主轴转速为150r/min时纵截面的速度矢量图,可以看出在上搅拌器的上方及下搅拌器的下方,靠近侧壁的位置形成漩涡,速度梯度也较大,说明物料对侧壁有很强的撞击和摩擦作用。由此可以判断:在搅拌磨机中,起研磨破碎效果的挤压和剪切力主要发生在搅拌盘两侧附近以及搅拌器外侧与筒壁之间的区域内。

图2 旋转轴截面速度等值线图

图3 旋转轴截面速度矢量图

4 大型单槽高强度搅拌磨机的应用

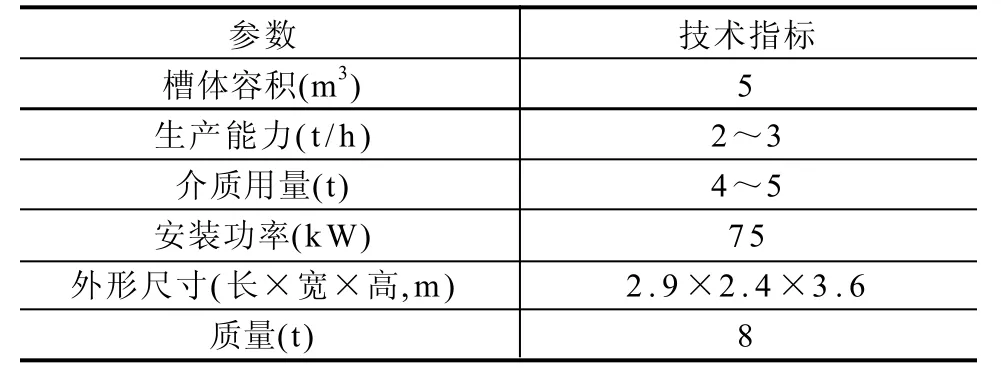

目前,大型单槽高强度搅拌磨机已经在石墨行业获得了成功应用,该设备的总装机功率达到1000kW以上。设备的技术指标如右表所示。

该设备在生产中,采用氧化铝球作为磨矿介质,单机磨矿介质用量约为4t,介质的球径在1.5~2.5mm之间,不同直径的介质按照一定的配比添加,增加介质的添加量对提高石墨粉磨的细度有促进作用。由于石墨具有润滑的作用,该设备在使用时不存在电动机难启动的问题,省去了压缩空气。

石墨属于片状矿物,超细磨矿过程中,磨矿细度越高,石墨矿物的表面能越大,不规则矿物的片状边缘之间容易产生静电吸附,同时矿物微粒之间容易叠加,所以石墨超细磨矿过程中矿浆分散性比较差[4]。单槽搅拌磨机在现场的给料来自浮选机的浮选精矿,石墨矿浆的浓度为25%~30%,在此浓度范围内搅拌球磨机的磨矿效率较高,适当提高石墨的矿浆浓度可以提高粉磨的效率,但过高的浓度容易造成石墨结成絮团,不利于磨矿。

大型单槽高强度搅拌机主要技术指标

5 结论

大型单槽高强度搅拌磨机的研制解决了石墨超细粉磨的难题,可生产纯度为95%~97%的优质石墨,单台设备的处理量达到2~3 t/h。

该设备的优势:①具有生产能力强、超细磨效率高、产品粒度细、可连续生产、节约能耗等优点;②应用上减少了设备数量,简化了流程,节省了基建投资;③设备具有人性化的结构设计和外形尺寸,便于安装、操作、维修,生产现场的人员数量减少,人员的工作强度大大降低;④设备规格大,是目前国内领先的超细磨设备之一,充分发挥了大型设备在大规模生产中的优越性。

[1]吴建明,曹永新.GJ 5×2大型双槽高强度搅拌磨机的开发与应用[J].有色金属(选矿),2009(3):46-51.

[2]GAO M,HOLMES R,PEASE J.The latest developments in fine and ultrafine grinding technologies[A].Processing of the ⅩⅩⅢ international Mineral Processing Congress( Volume 1)[C].Istanbul:Promed Advertising Agency,2006:30-37.

[3]包士雷,孙永升,程仁举.搅拌磨在选矿中的应用[J].现代矿业,2010(7):43-45.

[4]田敏,李洪潮,郭保万.石墨超细粉碎探索性研究[J].中国非金属矿工业导刊,2004(3):24-25.