碱煅烧法提纯石墨的试验研究

2013-06-08刘凤春

刘凤春

(山东理工大学,山东 淄博 255049)

天然石墨由于具有良好的导电、导热、润滑等优异性能,在冶金、电子、化工、机械、国防工业等行业得到及其广泛的应用。然而,天然石墨中特别是鳞片石墨,其含碳量很低,因此,在它被应用到生产各种石墨产品以前,需进行加工提纯。

天然鳞片石墨原矿中,石墨的含量一般在4%~6%之间,其主要杂质有石英、硅酸盐、铝酸盐和氧化铁等。目前石墨提纯方法有浮法提纯和化学提纯法。浮法提纯主要应用于石墨的初步提纯,提纯后的纯度不高,须与化学提纯法联合使用。化学提纯方法有石墨高温提纯法、石墨高温碱煅烧法和氢氟酸腐蚀提纯法。高温提纯法分为在氯气气氛和惰性气体气氛下反应的两种方法,因为石墨中杂质氧化物的沸点普遍高于氯化物,因此可以降低反应温度。高温提纯法的工艺简单,提纯后纯度高;但由于其反应温度高(通常为2700~4000℃),因此对反应设备要求也相当的高。氢氟酸腐蚀提纯法利用氢氟酸不与石墨反应,但可以与石墨中的杂质反应的性质而进行提纯,其工艺简单,提纯效果较好,但因氢氟酸具有较强的挥发性和腐蚀性,因此不利于在工业中的应用。高温碱煅烧法是利用石墨中的杂质与氢氧化钠反应生成可溶于水或酸的硅酸盐,然后经过水洗和酸洗使杂质溶掉,从而使石墨的纯度提高[1-3]。其生产成本不高,污染小,工业应用前景光明。但在目前的文献资料中,对于高温碱煅烧法的提纯条件各不相同。本文针对攀西产石墨探讨了高温碱煅烧法提纯的最佳工艺条件,介绍了碱提纯法过程中包括NaOH药剂用量、煅烧温度、煅烧时间、酸浸时间等的影响。经过碱煅烧法提纯,品位从原来的80.21%提高到97.52%。

1 试验材料与流程

1.1 试验矿样

石墨:来自于攀西地区片麻岩型鳞片石墨;粒级:-200目占60%左右;品位80.21%。原矿中主要矿物为石墨,还含有大量的杂质,如SiO2、CaO、MgO、Al2O3、Fe2O3等。

1.2 试验药剂

氢氧化钠(NaOH)、盐酸(HCL)。

1.3 试验设备

铁坩埚、电子天平、箱式电阻炉、标准筛、显微镜、过滤机、烘箱。

1.4 试验流程

取一定量氢氧化钠与30g的石墨矿样进行充分混合、干燥,然后放于铁坩埚中,放入高温炉中升至一定温度,保温一定时间后自然冷却到室温,取出试样后水洗至中性(pH值=7),然后将石墨试样放入盐酸中清洗。将石墨酸洗至无绿色溶液产生。其中水洗、酸洗废液保留回收用。将酸洗过的石墨水洗至中性,抽滤、干燥、测试,得到满足要求的样品。试验流程如图1。

2 提纯石墨的化学反应机理

图1 碱煅烧法提纯石墨的试验流程

石墨中含有大量的杂质如SiO2、CaO、MgO、Al2O3、Fe2O3等。在高温下与NaOH反应,一部分生成溶于水的产物,用水浸取洗涤出去;另一部分生成不溶于水的氢氧化物沉淀,如Fe(OH)3、Al(OH)3、Al(OH)3、Fe(OH)3,然后加入盐酸浸泡,生成可溶性的氯化物,用水洗涤而被除去,石墨耐酸碱腐蚀,在提纯过程中性质不变[4]。高温下石墨中的杂质与NaOH反应过程化学反应如下:

上述化学反应完成后,加入盐酸洗涤,化学反应如下:

化学反应完成后生成可溶解于水的氯化物,用水洗涤,便可达到提纯的目的。

3 试验与分析

基于对试验方案和试验设备以及试验方法的考虑,本试验采用一次一因素析因试验。对碱煅烧法提纯石墨过程中的影响因素,包括NaOH用量、煅烧温度、水洗条件、酸浸条件等进行了试验研究。

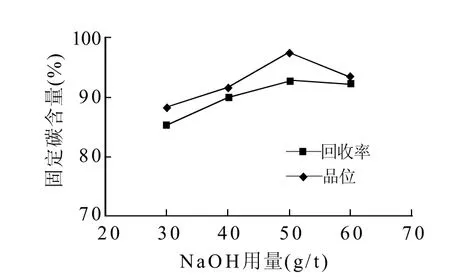

3.1 氢氧化钠用量

根据以往资料确定在石墨矿量30g、温度450℃、煅烧时间30min、浸出时间30min、浸出温度25℃条件下,NaOH用量变化对提纯效果的影响如图2所示。

图2 NaOH用量变化对提纯效果的影响

上述数据表明NaOH用量在50g时达到最优值,当增加NaOH用量时,提纯效果并不随着NaOH用量的提高而提高。相反,当NaOH用量超过50g时,石墨品位有着显著降低,这主要是由于与原先生成的低模数硅酸钠与氧化铝在过量NaOH作用下生成难溶铝硅酸钠的缘故[5]:

3.2 煅烧温度

根据上述试验确定在石墨矿量30g、NaOH用量50g、煅烧时间30min、浸出时间30min、浸出温度25℃条件下,煅烧温度变化对提纯效果的影响如图3所示。

图3 煅烧温度对提纯效果的影响

由图3可知煅烧温度在450℃时达到最优值,当增加煅烧温度时,提纯效果并不随着煅烧温度的增加而显著提高。相反,当煅烧温度超过450℃时,石墨品位显著降低,这主要是由于温度上升,反应速率相应增大,设定时间内反应完成的程度也大为提高;温度继续升高,氢氧化钠、氧化铝与氧化硅之间生成不溶性铝硅酸盐副反应的影响急剧增大。该硅酸盐的水溶性很差,同时也不溶于酸,酸浸步骤难以溶解除去,结果导致脱硅效率降低。反应方程式为:

3.3 煅烧时间

根据试验确定在石墨矿量30g、NaOH用量50g、煅烧温度450℃、浸出时间30min、浸出温度25℃条件下,煅烧时间变化对提纯效果的影响如图4所示。

图4 煅烧时间对提纯效果的影响

由图4可知煅烧时间在30min时达到最优值,当增加煅烧时间时,提纯效果并不随着煅烧温度的增加而提高。主要是由于提纯焙烧时间越长,硅酸盐与氢氧化钠的反应越充分,最终趋向平衡,剩余的极少量杂质化学性质趋于惰性,与碱反应时速率极其缓慢,此时反应可认为已达平衡,再延长反应时间意义不大。

3.4 酸浸时间

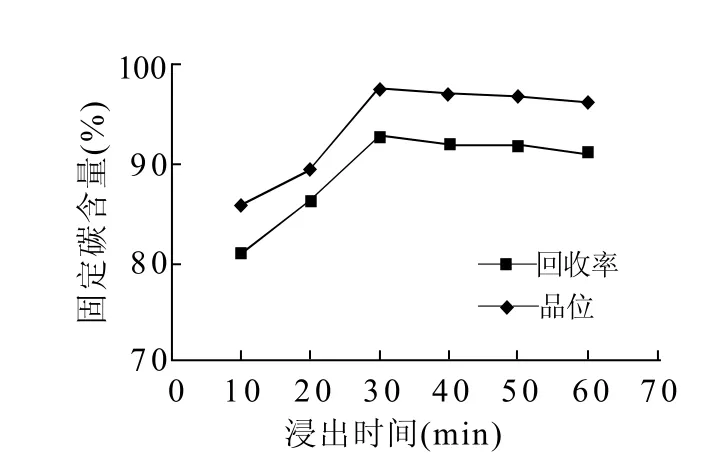

根据试验资料,采用浓度为3.6%的盐酸对石墨液进行酸浸时间试验,结果如图5所示。

图5 浸出时间对提纯效果的影响

由图5可知浸出时间在30min时达到最优值,当增加浸出时间时,提纯效果并不随着浸出时间的增加而提高。主要是由于浸出时间越长,反应过程中生成的偏硅酸将慢慢地沉积下来,形成多分子硅酸溶胶,而不易除去。因此,浸出时间应控制在30min左右。

4 结果与讨论

(1)高温碱煅烧法配合酸浸法,可大幅度降低石墨样品中的杂质含量,可将鳞片石墨提纯至固定碳含量97.52%,回收率大于90%以上。

(2)氢氧化钠和盐酸的使用量对提纯结果影响都很大,适量的药剂用量是得到较好提纯效果的关键因素。

(3)最佳工艺参数为:石墨原矿30g、NaOH用量50g、焙烧温度450℃、焙烧时间30min、酸浸浓度(HCl)3.6%、酸浸温度25℃、酸浸时间30min。

[1]肖奇,张清岑,刘建平.某地隐晶质石墨高纯化试验研究[J].矿产综合利用,2005(1):3-6.

[2]李继业,姚绍德.用氯化焙烧法生产高碳石墨的研究[J].中国矿业,1996,25(3):45-48.

[3]冯其明,陈云,张国范,等.隐晶质石墨提纯研究[J].矿产综合利用,2003(3):20-22.

[4]周春为,余志伟,郑举功.宜黄晶质石墨碱法提纯研究[J].中国非金属矿工业导刊,2004(S1):88-89.

[5]黄如柏.微晶石墨提纯方法研究[J].非金属矿,1996(6):38-39.