一起锅炉烟管漏水质量事故的分析及解决办法

2013-06-06黄为赞

戴 曦,黄为赞

(广州天鹿锅炉有限公司,广东广州 510931)

0 前言

笔者公司生产的一台型号为WNS6-1.25-Q的锅壳式燃气蒸汽锅炉,于2011年12月销往西北地区,2012 年1 月完成安装,在进行水压试验验收的过程中,发现后管板右侧与管板相连接的烟管端共有五处漏水,如图1所示。

图1 WNS6-1.25-Q锅炉水压试验现场烟管漏水图片

如图2 所示,在用户现场发生漏水的烟管端共有五处(序号1~5 加黑烟管),位于后管板右侧,全部为长烟管(即第三回程烟管)。

锅炉拉回制造厂重新进行检测、评估,再次水压试验时,发现漏水的烟管端增加至八处。新增的三处同样位于后管板,一根分布在右侧,另外两根分布在左侧(图2 序号之⑥~⑧)。

对于此类烟管漏水的现象,不少科学文献作过详细的分析,总结原因大概有如下几种:

(1)焊接咬边缺陷;

(2)环境骤冷骤热产生的复杂应力作用;

图2 漏水烟管分布图

(3)焊接参数不合适引起过大的焊接残余应力[1]。

本文针对管板的焊缝形式、残余应力引发的冷裂纹、烟管挠度过大导致运输途中产生“挠动”交变应力作用等缺陷的形成机理进行分析,提出烟管扰度过大导致运输途中烟管产生震动、扰动,形成交变应力作用于角焊缝根部,最终导致烟管开裂的观点,提出了增加烟管支撑以减少扰动变形的解决办法。

1 缺陷现象分析

锅炉使用的烟管为低中压锅炉用无缝钢管20(GB3087-2008),规格为ϕ 51X3。

图3 烟管开裂位置示意图

采用机械方法将漏水的烟管从锅炉本体取下来,在开裂部位取样,对裂纹形状及焊缝两侧的母材进行金相分析,并对开裂烟管重新进行化学成份检测和物理性能试验。

将裂口试样放在40×倍的显微镜下观察,如图4 所示。从图片上看,角焊缝的根部形成一个尖角缺口,裂口刚好位于尖角处,在焊缝熔合线上。裂口无氧化、过烧等迹象。整条裂纹位于管子上部,由顶点向两侧延伸,裂纹的长度约占管子圆周长度的三分之一左右,为贯穿性开裂。

图4 裂口试样40×图片

图5“100×倍微观金相组织图”显示,焊缝组织为铁素体+珠光体+贝氏体,热影响区组织为铁素体+珠光体+贝氏体,平均晶粒度为3.5级,焊缝(熔合区、热影响区等)没有产生马氏体等危险组织,组织晶粒度在合格范围之内。

图5 100×倍微观金相组织图

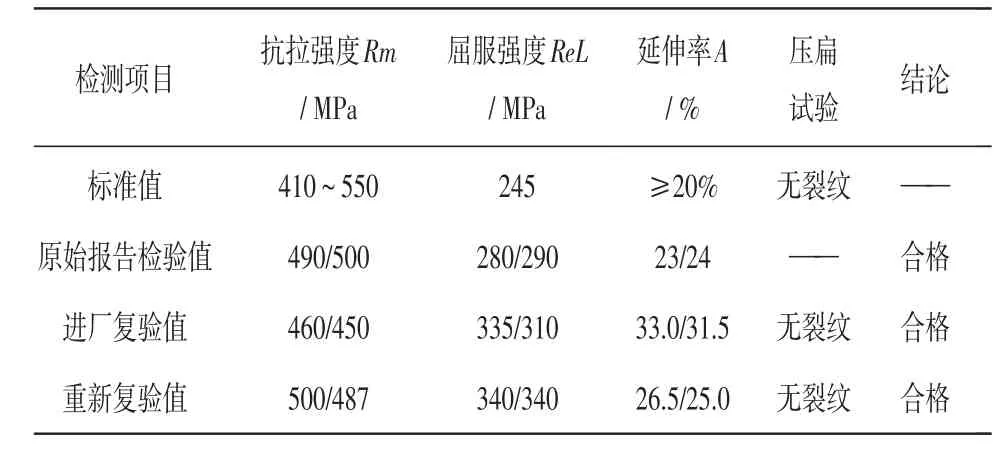

按照GB3087-2008《低中压锅炉用无缝钢管》、JB/T3375-2002《锅炉用料入厂验收规则》等标准的规定,对开裂烟管重新进行化学成份和物理性能检验(重新复验委托第三方专业检测机构实施)。

表1、表2 的检验结果表明,烟管材质符合GB3087-2008《低中压锅炉用无缝钢管》标准的要求。

通过对缺陷的多方面分析,认为:

(1)烟管端漏水缺陷是由贯穿性裂纹所致;

表1 烟管化学成份分析(烟管溯源编号:11G-160)

表2 烟管的物理性能检测(烟管溯源编号:11G-160)

(2)裂纹的属性为冷裂纹,其形成和扩展的时间是在厂内水压试验后至用户现场安装完毕的时间段内;

(3)裂纹形成的原因跟烟管材质因素无直接关联,如母材(烟管)塑性不达标,或者焊接材料不符合,等等,可以排除在致裂因素之外;

(4)焊接工艺参数的影响(如焊接线能量偏大等)不是裂纹形成的主因。

2 烟管裂纹缺陷的原因分析

2.1 冷裂纹的形成条件

烟管因为在管板角焊缝熔合线上形成了贯穿性的冷裂纹而致漏。

冷裂纹通常在焊接接头冷却到100 ℃以下或在室温下形成,它可能发生在焊缝金属内,但更多的是在焊接接头的热影响区内产生。冷裂纹的产生主要与三个因素有关:焊缝金属及热影响区的淬硬组织(如马氏体)的形成;焊缝金属在焊接过程中氢的吸收和扩散;焊接接头的拘束应力作用[2]。

一般认为,焊接接头应力集中最严重的地方(如焊缝熔合线、咬边缺陷等部位),也是扩散氢含量最高的地方,应力集中部位扩散氢的集聚是促使焊接冷裂纹形成的重要因素之一。

对于管板角接接头,采用不同的焊缝形式将产生不同的应力集中效应。如果管孔不开坡口,管板角接接头的焊缝形式为角焊缝,烟管侧焊缝的根部将形成尖角状,应力集中效应严重。如果管孔开坡口,焊缝形式为对接焊缝+角焊缝的混合焊缝,焊缝与母材(烟管)的过渡较平缓,能有效地缓解应力集中效应,如图6所示。

由于锅壳式锅炉后管板的换热烟温较低,与烟管的连接普遍采用了角焊缝形式(即管孔不开坡口),烟管侧焊缝根部存在严重的应力集中效应,是产生冷裂纹的危险区域。

2.2 残余内应力的作用

管板角焊缝的拘束应力包括焊接残余应力、外加负荷等等,拘束应力还可能来自于管板加工过程的残余应力。

管板成形的加工工艺一般有两种:冷旋压+热冲孔成形工艺;热冲压一次成形工艺。采用热冲压一次成形的管板一般不再单独进行退火处理。

图6 管板角接接头的两种焊缝形式

成形后的管板,尤其是采用冷旋压(冷成形)工艺加工的管板,内部积累了大量的内应力。采用热冲压成形的管板,按照GB/T25198-2010《压力容器封头》的要求,“当终压温度超过350 ℃并随后空冷时,可免于单独进行退火处理[3]”,但是,管板成形后一般都需要进行矫正,如果矫正方法不当(比如冷压强力矫正),也会导致在管板内部产生新的内应力。如果管板成形后不再进行退火处理,在特殊的条件下,残余内应力的作用导致管板朝外(或朝内)发生变形,这种变形会对联系其中的管板角焊缝施加剪切、拉伸作用力,从而导致焊缝的应力集中部位(比如熔合线)发生开裂。

但是,不能由此推断出管板残余应力是冷裂纹产生的主要原因。

在残余应力释放的作用下,焊缝受到剪切应力,而烟管(母材)受到拉应力,剪切应力作用下的焊缝更容易产生疲劳开裂。也就是说,如果管板残余应力是致裂的主因,那么必然存在部分沿焊缝开裂的裂纹,而不是全部在烟管母材上发生开裂。

2.3 烟管挠度过大在运输途中产生挠变作用力的影响

WNS6-1.25-YQ 锅炉的长烟管规格为:ϕ 51 mm×3 mm,L =4 611 mm,短烟管规格为:ϕ 51 mm×3 mm,L=3 760 mm。烟管两端与管板采用焊接连接,中间没有支撑。

图7 烟管扰度变形示意图

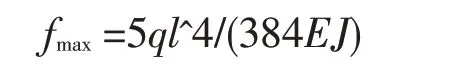

如图7,烟管挠度的计算公式[4]:

其中:fmax——最大挠度(mm);

l——中心长度(mm);

q——均布载荷(kg/cm);

E——弹性模量;

J——截面惯性矩(cm4)。

对于管子,Dn≥40时,f≤1.5/m。据此估算,在静载荷下,长烟管的扰度在6~10 mm之间[5]。

如果在运输锅炉的过程中路面颠簸严重,烟管受到震动的影响,其挠度大大增加。

平时可以注意到,在吊装锅炉时会听到炉内烟管的相互碰撞和震动声。

据此推断,锅炉在运输颠簸比较严重的时候,烟管的挠度位移量会达到25 mm以上。

图8 烟管支撑示意图

长时间的运输颠簸,再加上较大的挠度,长烟管上下挠动变形所产生的交变作用力作用于烟管端的角焊缝处。角焊缝根部熔合线的应力集中严重,熔合区晶粒粗大,力学性能(塑性、韧性等)稍差,在交变作用力与应力集中效应的共同作用下,此薄弱环节最先开裂。在挠动所形成的交变应力持续作用下,裂口不断延伸、扩展,直至穿透管壁。

该锅炉拉回制造厂后,漏水的烟管增加了三处,说明运输过程跟烟管开裂有必然的联系。

3 结论

根据以上的分析认为,烟管挠度过大是引起烟管开裂的主要原因,而烟管角焊缝根部的应力集中部位则成为裂纹源。

为了减少甚至杜绝此类烟管漏水质量事故,建议从以下几个方面加以改进。

(1)减少烟管的挠度

表3 建议增加支撑的烟管长度范围

根据挠度计算公式:fmax=5ql4/(384EJ),随着烟管长度的增加,挠度明显增加;挠度与烟管的截面惯性矩成反比。因此,可以通过在烟管中间增加支撑点的办法来有效减少烟管的挠度(如图8)。短烟管或者外径较大的烟管,挠度较小,其挠动变形量不足以对焊缝形成破坏作用。

对不同规格的烟管,规定了一个需要增加支撑的长度范围,如表3 所示。

(2)对管板角接接头采用“对接焊缝+角焊缝”的混合焊缝形式,即在管孔上开焊接坡口,以改良角焊缝根部熔合线的尖角形状,减缓应力集中效应。

(3)对于整装锅炉的吊装及长途运输,尤其是在路况颠簸的情况下,颠簸震动对烟管产生的挠动作用力使管板角焊缝形成冷裂纹的风险大为增加。所以,锅炉的捆绑固定、减震、路况选择、车速限制等装运过程的控制措施应被列入锅炉产品质量控制的环节。

(4)减少管板加工后的残余应力,建议在管板成形后,进行消除应力退火处理。

(5)在工艺上要求建立低氢的焊接环境,比如选用低氢型焊接材料,注意清除坡口边缘母材表面的油污和水分,按要求严格烘干焊条,等等。

[1]余笑枫.WNS 燃气热水锅炉管口裂纹的原因及对策[J].工业锅炉,2004(1):51-54.

[2]陈裕川.钢制压力容器焊接工艺[M].北京:机械工业出版社,2007.

[3]GB/T25198-2010 压力容器封头[S].

[4]苏翼林.材料力学[M].北京:高等教育出版社,1979.

[5]李之光.锅炉强度计算标准应用手册[M].北京:中国标准出版社,1999.