单轴承电机驱动多列活塞式压缩机组轴对中技术

2013-06-04孙庆群陈晓刚刘长和

陈 亮,孙庆群,陈晓刚,刘长和,兰 敏

(1.中国石油天然气第一建设公司,河南洛阳 471023;2.承德石油高等专科学校,河北承德 067000)

1 工程概况

随着社会对石油化工产品的需求及技术的发展,单体石油化工装置的生产能力不断提高,装置中应用的机组也越来越大,而对于加氢装置中应用的活塞式压缩机组来说,也朝着多列、大功率、大压缩比方向发展。本文以加氢装置中应用的单轴承电机驱动的多列活塞式压缩机组的轴对中工序为例,并和常规双轴承电机驱动机组的轴对中方法进行了对比,分析阐述了单轴承电机驱动的多列活塞式压缩机组的轴对中工序施工工艺以及多列活塞式压缩机组采用单轴承电机进行驱动的优点。

多列活塞式压缩机组由于曲轴较长,轴功率较大,因此,必须设计多个主轴承来支撑曲轴。在压缩机组的安装过程中,要求必须保证每个主轴承与曲轴主轴颈的接触面积及接触角度,因此多列活塞式压缩机组具有结构复杂、安装技术难度大、安装精度要求高等特点。

2 曲臂差

曲臂差是活塞式压缩机组的一个重要参数,曲臂差过大,会大大缩短曲轴的使用寿命。而对于采用刚性联轴器的活塞式压缩机组来说,轴对中偏差超差是影响曲臂差过大的一个重要因素,因此,在活塞式压缩机组的安装过程中,对其联轴器对中精度要求很严格。

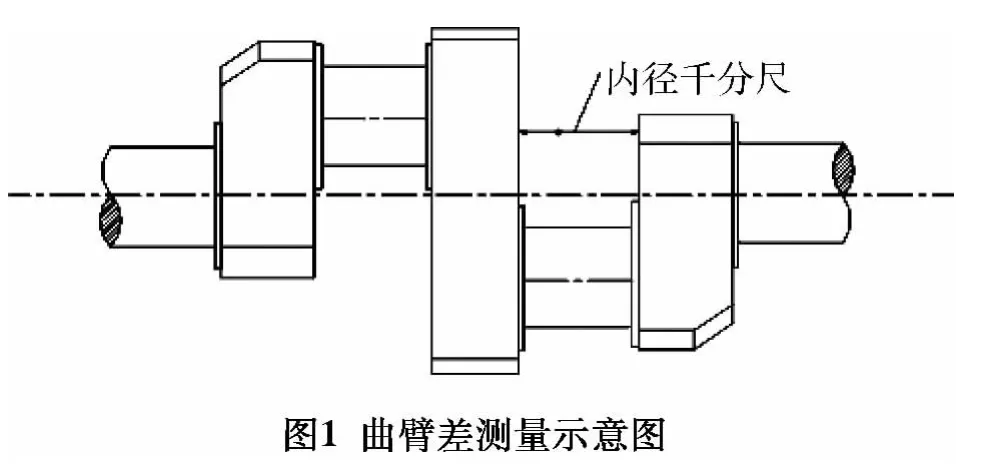

曲臂差应在压缩机组曲轴安装之后、十字头及大头瓦安装后、以及盘车飞轮安装后各测量一次,曲臂差测量(见图1)可以使用专用曲臂差表或者外径千分表来进行。在曲臂差测量时,应测量曲柄位于 0°、90°、180°、270°四个位置的数值[1],测量值均必须符合厂家技术文件的要求。

3 单轴承电机驱动机组联轴器对中方法

活塞式压缩机组的联轴器一般为刚性直连结构,并且在对中前及对中合格后必须测量确认机组的轴端距。轴端距的确定应同时测量盘车飞轮厚度、调整垫环厚度,并且应保证轴向定位时,使电机定子与转子的磁力中心线对正[2]。其轴端距等于盘车飞轮厚度和调整垫环厚度之和,并且不允许先安装盘车飞轮再对中。

在以往的施工过程中,大型机组联轴器对中方法常用的有三种,即:激光对中仪对中、单表法对中及三表法对中,如果条件允许,应优先选择激光对中仪进行对中,次之可以选择单表法进行对中,但由于活塞式压缩机组的轴端距较短,也可以选用三表法进行对中。但是,无论采用哪种方法进行机组的轴对中,均会存在一定的误差和偏差,而活塞式压缩机组的联轴器又为刚性直连结构,导致机组曲轴的曲臂差不容易控制,或者运行一段时间后造成曲臂差超差,导致曲轴寿命缩短,因此,常规双轴承驱动电机已不能很好地满足多列活塞式压缩机组长周期稳定运行的要求,在这种情况下,单轴承电机应运而生了。

单轴承电机是指电机联轴节侧轴承设计为临时轴承,待压缩机组对中完毕、灌浆完毕并安装盘车飞轮后,将临时轴承拆卸,电机转子重量由压缩机组主轴承及电机后轴承支撑。

当多列活塞式压缩机组采用常规双轴承电机进行驱动时,其联轴器对中工作必须在曲轴箱地脚螺栓孔一次灌浆前、电机底座地脚螺栓孔一次灌浆前、电机底座二次灌浆前各进行一次,并且必须在电机底座二次灌浆前多次检查测量曲轴的曲臂差,其偏差值不得超过随机技术文件的要求。

对于单轴承电机驱动机组的轴对中工序,由于驱动电机的后轴承瓦背采用了球形结构,利用此结构可以消除因对中偏差而产生的影响,也就是说,在盘车飞轮安装后,曲轴和电机转子将结合成一体,完全摆脱了前轴承的束缚,因此,当多列活塞式压缩机组采用单轴承电机进行驱动时,其联轴器初对中可以采用上述三种对中方法的任意一种进行,并且初对中合格后即可以对机组地脚螺栓孔及电机底座地脚螺栓孔同时进行一次灌浆,节约了施工周期。待地脚螺栓孔灌浆强度达到设计要求,压缩机本体精找平后,即可以对机组联轴器进行精对中,合格后可以同时对曲轴箱底座及电机底座进行二次灌浆操作,而不用担心曲臂差超差。

机组二次灌浆后,准备机组的盘车飞轮及调整垫环,并按照相关要求进行安装,联轴器螺栓要按照力矩要求进行紧固,然后将电机前轴承座予以拆卸。此时,电机转子和曲轴已经结合为一体,可以通过调节电机后轴承座下调整垫片的厚度来控制曲轴的曲臂差。

机组曲臂差调整符合厂家技术文件要求后,应按照技术文件的要求测量检查电机定子与转子的气隙以及励磁机定子与转子之间的气隙。如果定子与转子之间的气隙值不符合厂家技术文件的规定,则可以通过调整定子支腿下的调整垫片进行电机及励磁机气隙的调整,定子与转子之间的气隙在调整时应尽量做到均匀。

综上所述,多列式活塞压缩机组采用单轴承电机安装后,其电机转子及曲轴已通过盘车飞轮的安装而结合为一个整体,从而降低了曲轴的曲臂差,延长了压缩机组平稳运行的周期。

4 结束语

近几年,石油化工装置中应用的多列活塞式压缩机组越来越多,如果仍采用常规双轴承电机进行驱动,势必造成安装困难及不利于机组长周期稳定运行。单轴承电机由于比常规双轴承电机减少了一个轴承,既节约了设备的制造成本,又减少了机组运行过程中的摩擦力。因此,单轴承电机必是今后多列活塞式压缩机组的首选驱动装置。

[1]HGJ 206-1992.化工机器安装工程施工及验收规范中小型活塞式压缩机[S].北京:化学工业出版社,1992.

[2]HGJ 206-1992.化工机器安装工程施工及验收规范中小型活塞式压缩机[S].北京:化学工业出版社,1992.