氧化铝晶种分解能量传递过程的动态建模

2013-06-04刘征彭小奇

刘征,彭小奇,

(1. 中南大学 信息科学与工程学院,湖南 长沙,410083;2. 湖南第一师范学院 信息科学与工程系,湖南 长沙,410205)

晶种分解是拜耳法生产氧化铝的重要工序,其分解率和分解质量直接决定了氧化铝的产量和质量,而国内外众多的研究和实践[1-5]表明,分解温度是影响分解率和分解质量的关键工艺参数。在实际生产中,各个种分槽的分解温度可自动检测并传送到操控室,操作员根据经验调节中间降温设备的冷却水流量来控制分解温度。由于晶种分解过程具有大惯性、非线性等特点,分解温度对干扰和控制操作的响应延时长达20 h以上,且影响分解温度的自然散热量、结晶放热量、分解浆液流量等变量无法准确测量,所以人工控制分解温度误差大、波动大,通过实验研究得到的优化降温制度难以精确实施,也很难以分解率和分解质量为目标优化各个种分槽的分解温度。因此,建立晶种分解过程的能量传递动态模型,以此为基础优化降温制度并实现分解温度的自动控制,成为提高产品产量和质量的前提和关键。在晶种分解过程建模方面,Groneweg[6]建立了粒度分布预报模型,能预测各分解槽的结晶粒度分布。Crama等[7]建立了晶种分解过程的动态机理模型,可用于计算首、末槽分解浆液的浓度、固含、粒度分布、结晶产量、种子添加量、种子循环比等。Audet等[8-9]提出了预测氧化铝分解率的机理模型,并以其对分解过程的产量和质量进行了优化仿真。Kiranoudis等[10]通过仿真,集中研究了整个分解工序中多种设计参数对生产效率的影响,指出环境温度对分解过程的影响巨大。Ilievski等[11]给出了一个简洁的聚附效率模型。李旺兴[12]引进了预测连续分解温度的静态经验公式,该公式标定后可根据分解初温、环境温度和分解时间预估出各种分槽的温度并指导生产中分解温度的控制。陈肖虎[13]通过实验建立了铝酸钠溶液分解过程的数学模型,根据该模型能计算出不同浓度的铝酸钠溶液所对应的最佳分解温度和最佳分解率。周秋生等[14]提出了高浓度铝酸钠溶液种分动力学模型,该模型考虑了晶种系数对分解过程的影响,揭示了分解温度、浓度和分解速率之间的关系。张家元等[15]以MSMPR 结晶器为对象,建立了适合中国铝土矿特点的晶种分解过程的粒度衡算动态模型。上述模型偏重于描述分解率与其影响因素之间的关系,而揭示生产过程中分解温度与其影响因素之间关系的模型尚未见报道。本文作者针对拜耳法生产氧化铝工艺建立了能描述晶种分解过程中能量传递过程的动态数学模型,采用某氧化铝厂的实际生产数据对模型进行验证,证实了其准确性和可靠性。该模型能有效揭示分解温度与其影响因素(过程变量及工艺参数)之间的关系,在对各种分槽分解温度进行预测和以最佳分解温度为控制目标进行生产操作优化决策以及对种分过程进行故障诊断等方面具有重要的理论意义和显著的实用价值。

1 晶种分解工序概述

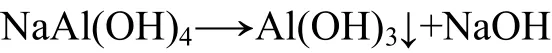

经过除杂精制的铝酸钠溶液在降至合适的分解初始温度后被泵入种分首槽,在加入晶种的同时不断搅拌,混合后的分解浆料流经多个带机械搅拌的种分槽,逐渐冷却分解析出氢氧化铝结晶,以上过程被称为晶种分解过程,其示意图如图1所示。晶种分解过程在常压下进行,分解浆料从高位的种分首槽自压流向低位的种分末槽,整个分解过程的物料流量由进料泵控制;种分槽为钢质槽,外壁没有包裹,直接与周围环境进行换热,各槽的提料筒处安装了监测槽内浆料温度的插入式温度计;部分中间槽的顶部装配了宽流道板式换热器,槽中浆料由泵送至换热器,与来自循环水道的冷却水进行换热,冷却后的浆料返回种分槽与槽内其他浆料混合;换热器冷热介质进出口处都有温度检测,冷却水进口管路有流量检测,并装备了电动阀门,通过设置阀门开度可控制冷却水流量,从而控制种分槽内浆料的温度,即分解温度。种分槽内发生的分解结晶反应为放热反应,其反应式如下:

图1 晶种分解过程示意图Fig.1 diagram of precipitation

2 种分过程能量传递的动态机理模型

为简化建模过程,作如下假设:

(1) 种分槽中的固、液两相物料混合均匀,即槽内物料的密度、比热容、温度等各处一致。因种分槽装备了机械搅拌器,物料在适度搅拌下可快速流动混合,故该假设合理。

(2) 种分槽中的物料体积不可压缩,流入槽内的物料质量恒等于槽内流出的物料质量。因种分槽采用自压溢流方式走料,液位恒定,固、液混合物体积不随压力和温度变化,且分解结晶反应基本不改变混合物的体积,故该假设合理。

(3) 分解过程中只发生氢氧化铝分解结晶反应,没有其他副反应影响物料温度。因精制的铝酸钠溶液经过了除杂提纯,加入的晶种也是分解过程中析出的纯氢氧化铝结晶细粒,基本不存在其他杂质元素发生副反应,故该假设合理。

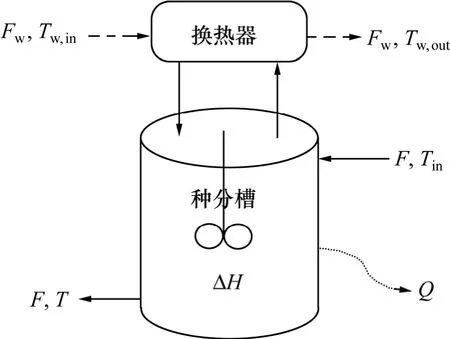

晶种分解的能量传递过程包括物料流进、流出种分槽引起的焓变、结晶反应产生的焓变、与外界环境和换热器进行的热传递等,其示意图如图2所示,图中,T为分解温度,K;F为流经种分槽物料的流量,m3/h;Tin为流入种分槽物料的温度,K;Fw为流经换热器冷却水的流量,m3/h;Tw,in为流入换热器的冷却水温度,K;Tw,out为流出换热器的冷却水温度,K;ΔH为种分槽中单位时间内的反应焓变,J/g;Q为单位时间内自然散热带走的热量,J/h。

图2 晶种分解能量传递过程简图Fig.2 Diagram of energy transfer process in a precipitator

应用热力学第一定律可得如下动态平衡方程:

式中:H为种分槽内的总焓;Hin为单位时间内进入种分槽的焓;Hout为单位时间内流出种分槽的焓;Qw为单位时间内强制换热带走的热量。将以上各项的计算式代入式(1)得:

式中:t为分解时间,h;V为种分槽内物料的体积,m3;ρ为物料的密度,kg/m3;cp为物料的比定压热容,J/(kg·K);h为种分槽外壁与空气间的对流传热系数,J/(m2·K·h);A 为种分槽自然散热面积,m2;Tb为槽外壁温度,K;∞T为环境气温,K;wρ为冷却水密度,kg/m3;cp,w为冷却水的比定压热容,J/(kg·K);frHΔ为氢氧化铝在分解温度下的生成反应焓变,J/g;k为反应速率常数;C为分解溶液中氧化铝的质量浓度,g/L;Ce为分解溶液中氧化铝的反应平衡质量浓度,g/L;k0为指前因子;E为分解反应的表观活化能,J/mol;R为气体常数,J/(mol·K);Ck为分解溶液苛性碱质量浓度,g/L。

将式(2)整理可得:

式(3)即为单槽晶种分解中能量传递过程的动态机理模型。其中,反应速率常数k和反应平衡浓度Ce随分解温度变化而变化,考虑到种分槽中分解温度的波动一般在5 K以内,相应的反应速率常数和反应平衡浓度的波动范围都在 9%以内,且皆随分解温度单调递增,从而 k ( C - Ce)2整体受分解温度波动的影响变小,因此可使用固定的目标分解温度计算反应速率常数和反应平衡浓度。

令 u1= Tin,u2= h ( Tb- T∞), u3= k ( C - Ce)2,u4= Fw( Tw,in- Tw,out)作为模型输入,槽内分解温度作为模型输出,即 y = T ,其他为模型参数,式(3)可简化为:

模型(4)反映了分解温度对各类影响因素的动态响应,虽然其中多个输入变量都具有非线性特点,但因这些变量实时或间断可测,故模型(4)可用于预测种分槽内物料的分解温度,并指导生产操作人员对分解过程中的温度实施优化控制。未配备换热器的种分槽中的分解过程不需要考虑换热器对分解温度的影响,即模型(4)中的 u4≡0。整个晶种分解过程的能量传递动态机理模型可以根据模型(4)及实际生产设备的配置情况描述为式(5)所示的关联方程组,即串联槽模型:

其中:i表示种分槽的槽号;n为种分槽数。

3 模型仿真与验证

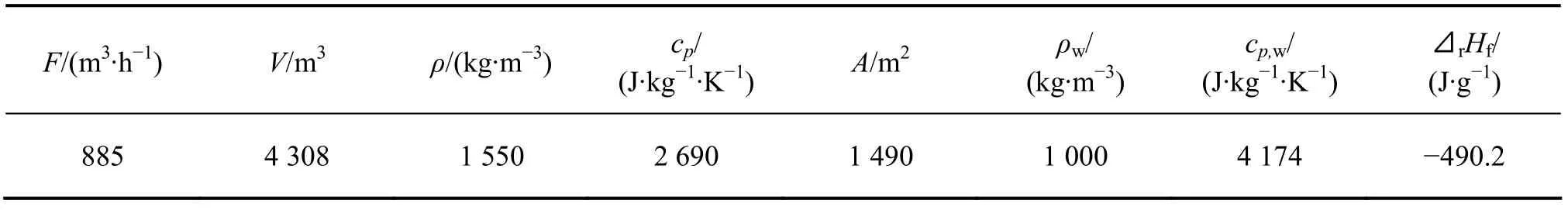

为验证本文模型的正确性,使用simulink软件对单槽模型和串联槽模型分别进行数值仿真,输入数据采用某氧化铝厂2008年11月的实际生产过程数据。该厂分解工序正常生产时,种分槽和换热器的配置如图1所示,物料流量基本保持稳定,分解过程运行于表1所示的工作点附近。表1中,分解温度下氢氧化铝的生成反应焓运用 Hess定律由标准摩尔反应焓计算得出;由于固、液混合物流的流量无法准确测量,物料流量由进入种分槽的精液流量和晶种添加量估算得出;其他物性参数通过现场测量或查考标准文献[16]得到。在表1所示的工作点附近,模型(4)可具体表达为:

由式(6)可知,分解温度受流入物料温度的影响最大,但对动态过程来说,其他影响因素也不能忽略,因为流入物料的温度波动较小,而环境温度、风速、冷却水流量等的变化却可能相当大,物料浓度在分解过程中也存在一定的波动。

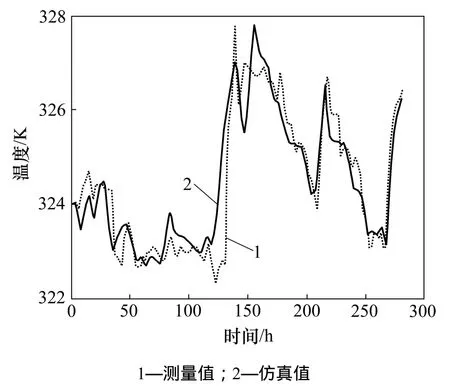

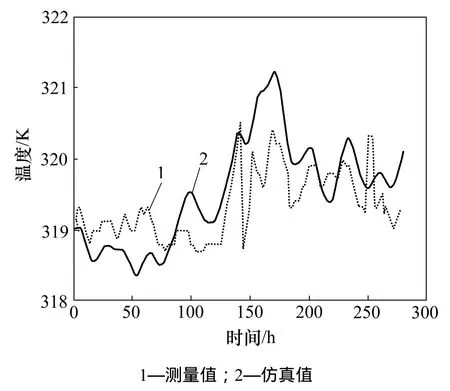

由于生产现场没有记录环境温度和风速,仿真过程中使用当地气象局2008年11月观测的气温和风速作为输入,对流传热系数由对流体横向外掠单管换热实验关联公式计算得出。以5号种分槽的生产数据作为单槽模型的输入,利用本文模型仿真计算出的分解温度与现场实测的温度比较如图3和表2所示。以分解全流程的相关生产数据作为串联槽模型的输入进行仿真,仿真输出为种分末槽的温度,其结果如图4和表2所示。

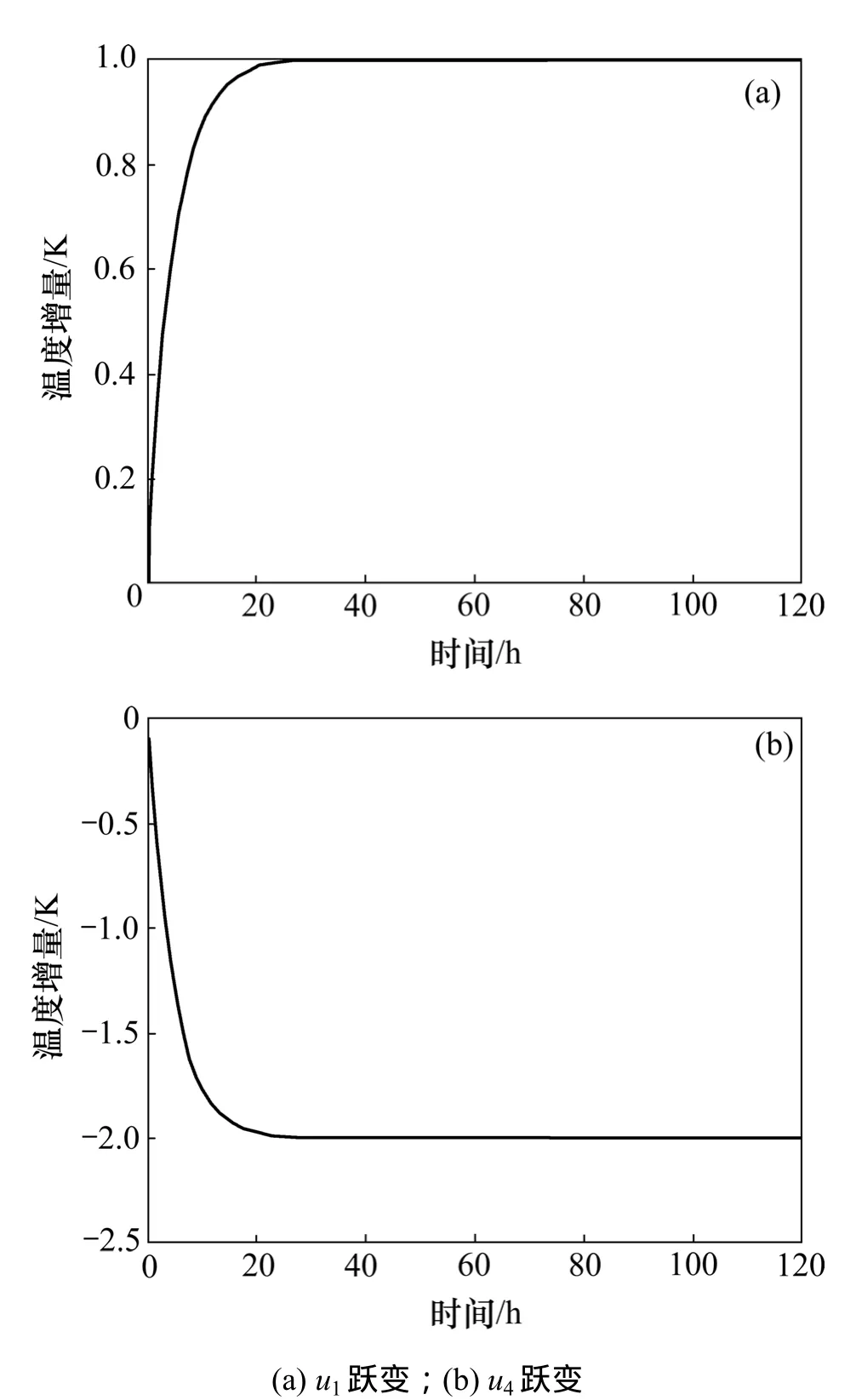

从比较结果来看,模型仿真计算值与测量值吻合良好,特别是单槽模型的 THEIL不等式系数[17]为0.19,该值越接近0表示2条曲线越一致,由此可见:本文模型具有较高的准确性。当输入u1以阶跃方式升温1 K时,模型的响应如图5(a)所示;当冷却水流量从0 m3/h突然升至90 m3/h时,模型的响应如图5(b)所示。仿真结果表明,单槽模型对阶跃激励的响应时间达20 h以上,与现场经验吻合,亦证实了本文模型的可靠性。串联槽模型准确反映了分解温度的变化趋势,但变化过程相对平缓。仿真值与测量值之间存在偏差的原因主要有3种:一是仿真时没有考虑实际生产过程中可能存在的一些扰动,例如物料流量波动等;二是实际生产中的温度、流量等过程变量存在测量误差;三是因为生产中未实时测量不断变化的环境温度和风速,仿真计算时只能用由当地气象局提供的日平均温度和风速代替,由此计算出的对流换热系数不完全能准确描述生产现场实际换热情况。

表1 模型工作点参数取值Table 1 Model parameters description

图3 单槽模型仿真验证Fig.3 Single tank model simulation result

图4 串联槽模型仿真验证Fig.4 Serial tanks model simulation result

表2 模型仿真偏差Table 2 Model deviation

综上所述,本文模型能准确反应分解温度与其影响因素(过程变量及工艺参数)之间的关系,可用于分解温度预测和晶种分解工序生产操作优化决策。

图5 单槽模型的阶跃响应曲线Fig.5 Step response of single tank model

4 结论

(1) 建立了描述拜耳法生产氧化铝工艺中晶种分解工序的单槽和全过程串联槽的能量传递过程的动态机理模型。该模型能有效揭示分解温度与其影响因素(过程变量及工艺参数)之间的关系,计算结果准确可靠。

(2) 本文建立的模型不仅可用于对种分过程进行故障诊断,而且当已知生产条件和操作参数时,可应用该模型预测单槽和全工序各串联槽的晶种分解温度;当已知各个种分槽的最佳分解温度时,可应用该模型进行工艺操作允许条件约束下的多变量寻优,获取以最佳分解温度为控制目标的全工序生产操作优化决策。因此,该模型具有重要的理论意义和显著的实用价值。

[1] Misra C, White E T. Kinetics of crystallization of aluminium trihydroxide from seeded caustic aluminate solutions[J].Chemical Engineering Progress Symposium Serial, 1971,67(110): 53-65.

[2] Harvey R L. Simple reagent techniques to improve alumina processing[J]. Light Metals, 1990: 141-145.

[3] 毕诗文, 薛红, 杨毅宏, 等. 拜耳法铝酸钠溶液分解动力学[J].中国有色金属学报, 1998, 8(1): 131-134.BI Shiwen, XUE Hong, YANG Yihong, et al. Kinetics of decomposition of Bayer sodium aluminate solution[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(1): 131-134.

[4] 陈国辉, 陈启元, 尹周澜, 等. 超声强化和温度对铝酸钠溶液种分过程的影响[J]. 中国有色金属学报, 2002, 12(3): 607-610.CHEN Gouhui, CHEN Qiyuan, YIN Zhoulan, et al. Fractal kinetics study on precipitation of sodium aluminate liquor under ultrasound[J]. The Chinese Journal of Nonferrous Metals, 2002,12(3): 607-610.

[5] 张江峰, 李旺兴, 尹周澜. 铝酸钠溶液晶种分解附聚过程主要影响因素研究[J]. 轻金属, 2004(9): 17-19.ZHANG Jiangfeng, LI Wangxing, YIN Zhoulan. Study of agglomeration during the precipitation of sodium aluminate solution[J]. Light Metals, 2004(9): 17-19.

[6] Groneweg P. Development of an Al(OH)3crystallization model based on population balance[D]. Canada: McMaster University,1980: 5-20.

[7] Crama W J, Visser J. Modeling and computer simulation of alumina trihydrate precipitation[C]//Proceedings of 123rd Annual Meeting on Light Metals, San Rrancisco, 1984: 73.

[8] Audet D R,Larocque J E. Development of a model for prediction of productivity of alumina hydrate precipitation[C]//Proceedings of AIME 118 Annual Meeting, Warrendale, PA,1988: 21.

[9] Audet D R, Larocque J E. Hyprod simulation: Optimization of productivity and quality of Bayer alumina preciptation system[C]//Proceedings of 121st TMS Annual Meeting,Warrendale, PA, 1992: 1315.

[10] Kiranoudis C T, Voras N G, Kritikos T, et al. Object-oriented simulation of hydrometllurgical processes. Part Ⅱ. Application to the Bayer process[J]. Metal Mater Trans B, 1997: 28-785.

[11] Ilievski D, Livk I. An agglomeration efficiency model for gibbsite precipitation in a turbulently stirred vessel[J]. Chemical Engineering Science, 2006(61): 2010-2022.

[12] 李旺兴. 种子分解过程温度对分解率的影响[J]. 轻金属,1999(2): 19-23.LI Wangxing. Effect of precipitation temperature on precipitation rate[J]. Light Metal, 1999(2): 19-23.

[13] 陈肖虎, 赵丽, 徐磊, 等. 铝酸钠溶液分解数学模型[J]. 贵州工业大学学报: 自然科学版, 2002, 31(5): 22-24.CHEN Xiaohu, ZHAO Li, XU Lei, et al. The mathematic model of the pregnant aluminate precipitation[J]. Journal of Guizhou University of Technology: Natural Science Edition, 2002, 31(5):22-24.

[14] 周秋生, 李小斌, 彭志宏, 等. 高浓度铝酸钠溶液晶种分解动力学[J]. 中南大学学报: 自然科学版, 2004, 35(4): 557-562.ZHOU Qiusheng, LI Xiaobin, PENG Zhihong, et al. Kinetics of seeded precipitation from sodium aluminate solution with high concentration[J]. Journal of Central South University of Technology: Natural Science, 2004, 35(4): 557-562.

[15] 张家元, 李永清, 付明辉, 等. 氧化铝种分过程粒度分布的动态模型[J]. 中南大学学报: 自然科学版, 2009, 40(4): 799-883.ZHANG Jiayuan, LI Yongqing, FU Minghui, et al. Particle distribution dynamic model of gibbsite precipitation process during alumina production[J]. Journal of Central South University: Science and Technology, 2009, 40(4): 799-883.

[16] Germany 3527287540, Thermochemical data of pure substances[S].

[17] 康凤举. 现代仿真技术与应用[M]. 北京: 国防工业出版社,2006: 351-352.KANG Fengju. Modern simulation technology and application[M]. Beijing: National Defence Industry Press, 2006:351-352.