基于CAE技术的汽车座椅配件冲压分析与设计优化*

2013-06-01诸进才胡艳娥李兆飞

诸进才,胡艳娥,李兆飞

(广州铁路职业技术学院机械与电子学院,广东广州 510430)

0 引言

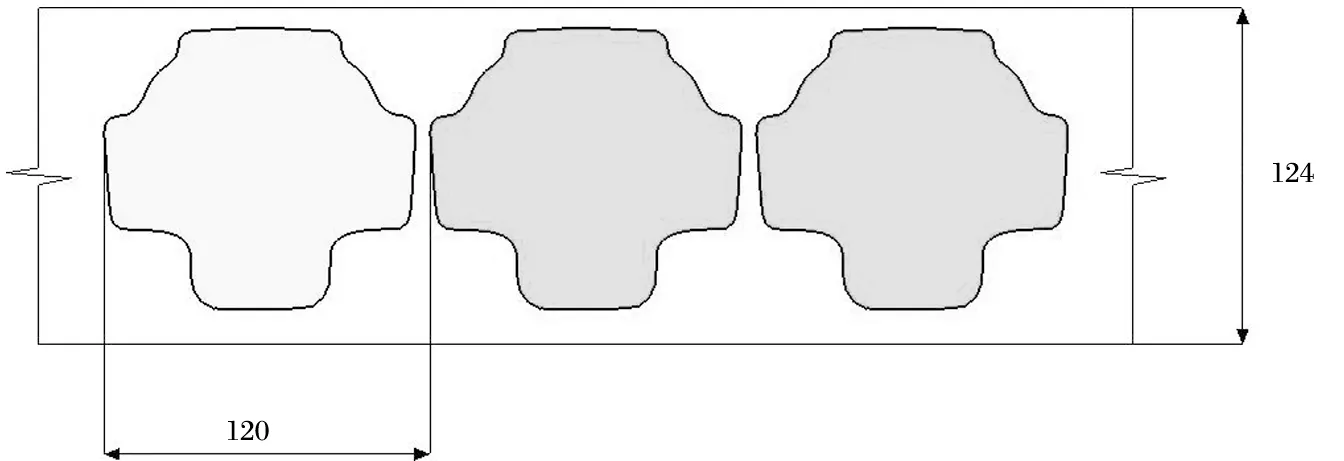

图1 所示为日产某系列小轿车座椅配件的产品图,材料为BLD,料厚1.5 mm,生产批量为10万次。冲压工艺包括冲孔和成型等工序,成形后需要保证斜面上两孔的位置精度。产品料厚较大,往内压延成型可能造成的回弹、拉裂等成形缺陷是本模具设计面临的关键技术问题,所以要求合理设计加工工序以保证各面的位置精度。

过去类似产品用几套单冲模单工序冲制而成,但在生产过程中,零件需多次定位,产品尺寸不稳定,冲压操作也不方便,生产效率极低[1]。为了解决这些问题,根据产品的特点及生产纲领,设计由一副级进模完成所有冲压工序。经计算[2],制件的最小切边长度及最小凸包半径均满足成形要求,材料在垂直于纤维方向和平行于纤维方向最小弯曲半径也均满足要求。

图1 座椅固定配件零件图

1 工艺计算及设计

进行排料及材料利用率的计算,选择合理的进料方式,定制出搭边值,并确定出条料的宽度,并力求取得最佳的材料利用率[3]。在冲压件的成本中,材料费所占比例在60%以上[4],因此,合理排样对提高材料利用率、降低产品成本有着重要意义。基于FormingSuite软件对钣金件进行自动的展开计算,材料利用率为65%,展开效果如图2所示。

图2 应用FormingSuite软件对钣金件自动展开计算

2 零件工艺和排样设计

条料排样图的设计是多工位级进模设计的重要依据,是决定级进模优劣的主要因素之一。条料排样设计的好坏,直接影响模具设计的质量,最终将影响冲压件的质量。当条料排样图确定了,则零件的冲制顺序、模具的工位数及各工位内容、材料的利用率、模具步距的基本尺寸、定距方式、条料载体形式、条料宽度、模具结构、导料方式等都得到了确定。排样图设计错误,会导致制造出来的模具无法冲压零件。因此,在设计条料排样图时,必须认真分析,综合考虑,进行合理组合和排序。

在排样设计时适当设置空位工位,以保证模具具有足够的强度,避免凸模安装时相互干涉,同时也便于试模调整工序时利用。由于该客户生产能力较生产批量低,排样设计采用一模两件(双排),使之在模具上提高效率。用自动送料机构送料时,用导正销精确定距。为保证条料送进的步距精度,第一工位安排冲导正孔,第二工位设置导正销。

根据对产品的分析,初步拟定采用9 道工序,依次为:冲孔—冲孔—冲孔—空步—成形—空步—打平—冲孔—切断。排样的搭边值为6 mm,送料的实际步距为120 mm。为保证产品的顺产和连料的强度拟定原材料的宽度为248 mm,模具长度为1 118 mm。初步拟定的排样图如图3所示。

图3 初步排样方案

3 成形工序的可行性分析

级进模的设计需要保证材料消耗少、工序数目少、模具寿命长、产品质量稳定和操作安全方便等技术要求。由于排样中有压延成形工序,成形过程较复杂,为保证能够实现最终产品要求,本文基于CAE 技术,应用FormingSuite 软件将成形工序单独进行成形模拟分析,通过反复论证发现钣金件在压延成形的工艺过程其两个尖角部分容易出现拉裂而造成模具失败,如图4 圈出部位所示。

为防止钣金在拉延成形工序出现制件拉裂而破坏,在成形和打平工序之间插入了整形工序,即将成形凸模的凸缘部分磨平缓,使得材料在拉延成形过程中不至于突然变化过大而出现拉裂破坏,然后通过整形工序完成钣金件的精确成形,从而保证级进模的成形过程稳定。最终确定的排样方案如图5所示。

4 模具结构

图6所示为模具结构。

该模具的设计中,有几个关键的部位需要特别注意:

(1)该级进模具共有12 个工位,步距为120 mm,模具尺寸较大,故应采用典型的组合子模结构,以便于模具的加工制造、装配和调试,同时也解决了热处理变形对模具制造精度带来的影响;

(2)为了便于模具的加工、更换和维修,部分零部件采用可卸式结构,凹模板采用独立镶件结构。

图4 基于FormingSuite软件的成形仿真报告

图5 最终确定的排样方案

图6 模具结构图

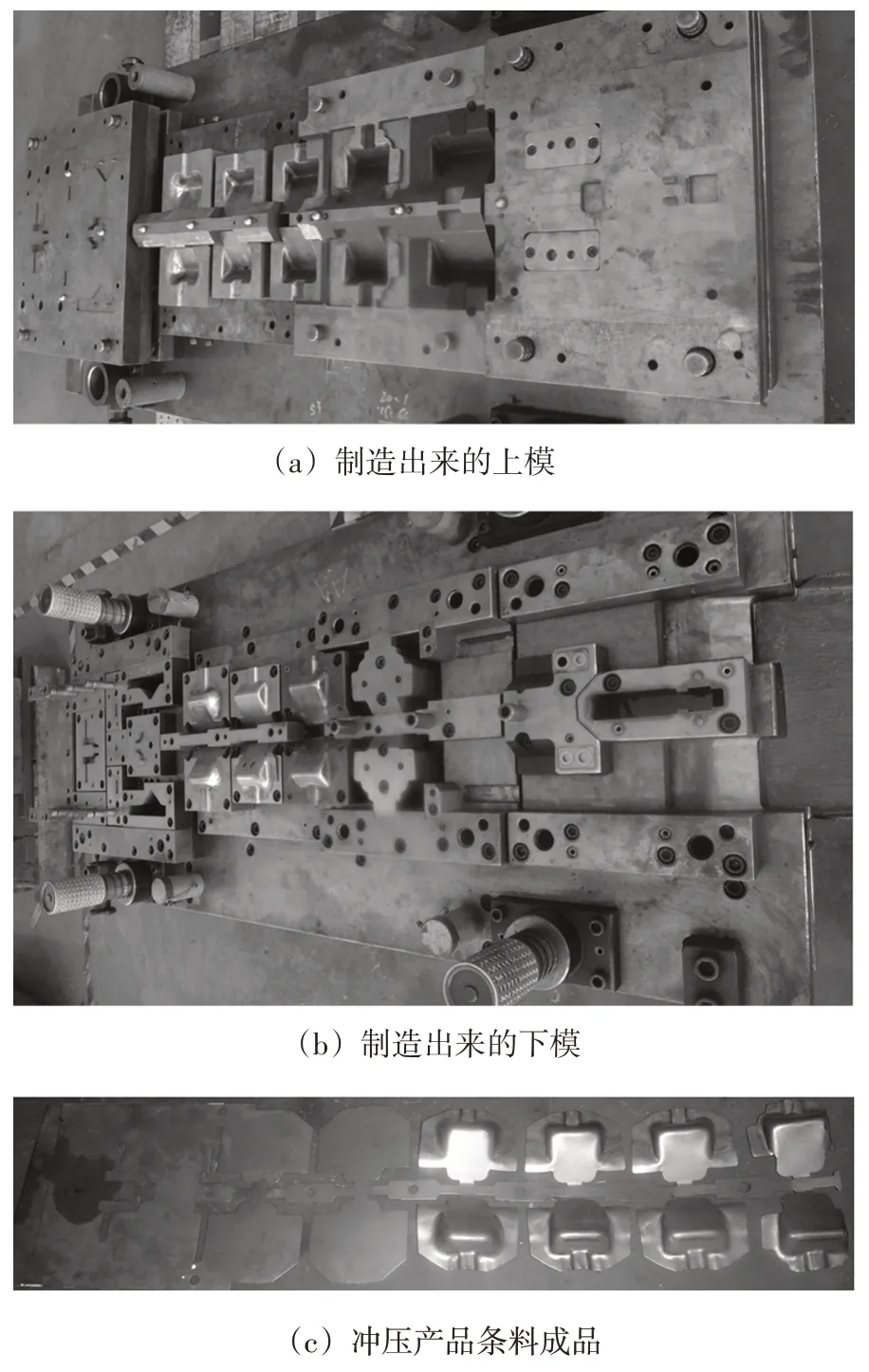

此外,该模具具有误送检测装置、防废料上浮的二度保护装置,可以很好地避免砸模,保证模具不受损伤,提高模具寿命。图7所示为模具成品及条料成品实物图。

图7 模具成品实物图

5 结论

本文尝试基于CAE 技术在模具设计阶段对级进冲压工艺过程进行模拟仿真,提前预知产品可能出现的缺陷并提出相应的解决方法,相比传统的模具制造过程节省了大量的修模时间,缩短了交货期。模具一次试模成功,已投入生产使用。自动送料,定位、导向准确。冲孔、成形、整形动作灵活可靠,生产的汽车座椅固定架钣金件质量符合设计要求,生产率高,为企业带来了良好的经济效益。

[1]邹栋林.多工位精密复杂接插件级进模设计研究[D].兰州:兰州理工大学,2007.

[2]陈炎嗣.多工位级进模设计手册[M].北京:化学工业出版社,2011.

[3]刘占军.级进模冲件在排样上排列与连接的关键技术研究[J].机械设计与制造,2006(1):174-175.

[4]洪慎章.多工位级进模设计实用技术[M].北京:机械工业出版社,2010.