硅钼棒电阻炉温度控制系统的设计

2013-06-01邱秀金杨勇军姜宏伟王茂春

邱秀金 杨勇军 姜宏伟 李 武 王茂春

(中国工程物理研究院,四川 绵阳 621900)

0 引言

中国工程物理研究院有一条特种陶瓷生产线,主要从事泡沫陶瓷、熔铸坩埚、氧化锆喷条、陶瓷球等的研究与生产工作。该生产线关键设备之一——16 kW硅钼棒电阻炉(以下简称“硅钼棒炉”)是20世纪70年代末从江苏宜兴凤凰电炉有限公司购买的。该炉温度控制系统由分立元件组成,且使用年限长,导致控制元件严重老化。该系统存在控制精度低、响应速度慢、稳定性差和故障率高等缺点,已经无法满足现代精密陶瓷烧结工艺要求。为此,中国工程物理研究院组织技术力量为该炉重新设计并制造了一套温度控制系统。

1 系统主回路设计

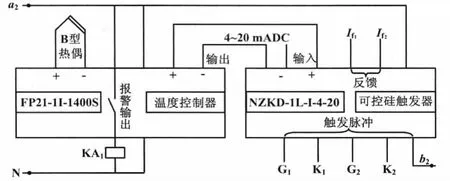

经充分调研,决定保留原温度控制系统主回路中的硅钼棒加热件和电阻炉专用变压器,弃用原主回路中的其他元件和整个控制系统。新温度控制系统采用先进且成熟的智能仪表控制技术,共有炉温和主回路电流两个负反馈回路。硅钼棒电阻炉温度控制系统框图如图1 所示[1]。

图1 系统框图Fig.1 Block diagram of the system

硅钼棒炉温度控制系统主回路的功能是将电能转换为热能,热能将放置于炉内的毛坯烧制成产品。该回路主要由快速熔断器、主接触器、可控硅及其保护回路、专用变压器和硅钼棒加热件组成,其电路如图2所示。

图2 主回路电路图Fig.2 Main loop circuit

1.1 热功率计算与加热件的选取

硅钼棒炉相关参数的计算大多采用热功率公式。人们通过长期实践总结出箱式电炉的功率与其炉膛的容积存在着一定的关系,即炉膛容积越大,装炉量越多,消耗的热量也越多,需要的功率越大[2]。

根据上述分析,可以配置该炉的功率,具体关系如式(1)所示:

式中:P为电炉功率,kW;K为经验系数,无量纲;V为炉膛有效容积,m3。

在不同温度下,电阻炉的经验系数K的取值范围如表1所示。

表1 不同温度下K的取值范围Tab.1 The value range of K at different temperature

对于箱式电炉,K取上限;对于井式电炉,K取下限;对于要求快速升温或使用频次高的电炉,K取上限。遵循这一原则,经验系数K取200。

根据测量尺寸计算得到的硅钼棒炉的有效容积约为0.0198 m3。将上述数据代入式(1),计算得到电炉电功率应为14.64 kW。考虑到10%的裕度,电炉电功率取为16 kW。

硅钼棒炉的加热件由八根U型硅钼棒串联组成,硅钼棒的冷端与热端焊接面是硅钼棒的薄弱点,因此要小心安装,防止损伤该焊接面。

硅钼棒具有以下两个特性。

第一个特性是硅钼棒的主要成分二硅化钼在高温氧化环境中使用时能在表面形成一层石英玻璃保护膜。该膜能阻止二硅化钼的氧化,在700℃以下,二硅化钼不能形成保护膜,因此要求二硅化钼必须尽快通过室温至 700 ℃ 这一温区[3-4]。

第二个特性是硅钼棒的电阻修正系数随着温度的升高而明显增大。

电阻修正系数的计算公式为:

式中:Ct为电阻修正系数,无量纲;ρt为t℃时硅钼棒的电阻率,Ω·m;ρ20为20℃时硅钼棒的电阻率,Ω·m。

在使用过程中必须注意硅钼棒的两个特性,并据此编制合理的工艺程序[5]。

不同温度时的硅钼棒电阻修正系数如表2所示[5]。

表2 不同温度下的电阻修正系数Tab.2 Correction coefficient of resistance furnace at different temperature

从式(2)和表2可以得知,在温度较高时的硅钼棒加热件的阻值较低温时高。因此,要确保设备安全、可靠运行,低温时必须将主回路的电压和电流控制在允许范围内。

1.2 可控硅

加热主回路的核心器件是一对反并联的平板型单向可控硅,通过调节可控硅导通角,可以调节加热件两端电压和电炉的热功率。可控硅的技术参数有数十项之多[6],本文仅讲述正向峰值电压VDRM、反向峰值电压VRRM和额定通态平均电流ITAV三个关键参数的选择原则。

分析加热主回路可知,本系统中可控硅承受的最大峰值电压UM约为537 V,可控硅的正反峰值电压应为UM的2~3倍,考虑裕量,电压选为1400 V。

由主回路可知,该硅钼棒炉加热主回路电源输入电压为380 V,根据下式可以算出可控硅回路[7]的电流有效值为42.11 A。

将此有效值代入式(4),可以算出平均通态电流为23.22 A。考虑裕量,平均通态电流选为50 A。

1.3 可控硅保护电路

当可控硅损坏、触发电路故障、电源故障和负载故障中的一种及一种以上情况发生时,可控硅均可能出现过电流。由于在过载倍数相同的情况下,快速熔断器比普通熔断器的熔丝熔断时间短很多,即如果选择得当,过电流时快速熔断器的熔丝先于可控硅熔断,可控硅受到保护而完好无损。

快速熔断器有两种接入方式:第一种是一组反并联的可控硅串接一支快速熔断器(如图2所示);第二种是每一支可控硅串接一支快速熔断器。如果每一支可控硅串接一支快速熔断器,考虑到在实际运行时有可能出现一支快速熔断器熔断而另外一支快速熔断器及可控硅完好的故障,此时当触发电路发送触发脉冲至可控硅,熔断器完好的可控硅有电流流过;而熔断器损坏的可控硅没有电流流过,即流过电炉变压器的电流为脉动直流。变压器的直流电阻是非常小的,根据欧姆定律可知,此时流过变压器的电流非常大,这将导致变压器出现致命性的损伤。鉴于此,我们采用了一组反并联的可控硅串接一支快速熔断器的接入模式。

雷击、交流电源接通及断开、快速熔断器熔断和可控硅关断,均有可能导致可控硅两端的电压超过其额定电压或者电压变化率超过可控硅的断态电压临界上升率,如果没有一定的保护,将可能引发可控硅损坏、产品报废等事故。目前,有两种比较有效且成熟的可控硅过电压保护技术。第一种是并联一组氧化锌压敏电阻,这种保护具有伏安特性曲线陡峭、泄漏小、功耗低和响应速度快等优点。第二种是并联电阻电容(如图2所示),尽管这种保护的响应速度较前者慢,但是由于其能有效防止阳极电压上升率过大导致的可控硅误导通的发生,且能抑制可控硅运行期间产生的高次谐波,因此本系统仍然采用阻容保护[8]。

系统调试几次后,出现加热主回路断路的特征现象,检查确认是由于压接铝排的螺钉变松引起的电弧将铝排熔化导致的。对此,更换连接铝排并用不锈钢螺钉重新压接好。为了杜绝类似故障的发生,压接时配齐了平垫和弹垫[9]。

2 控制回路设计

2.1 继电控制图解析

硅钼棒炉继电控制回路主要实现加热主回路接触器的断开和接通,以及这两种状态的指示和炉膛超温报警指示,继电控制回路电路如图3所示。

图3 继电控制回路图Fig.3 Relay control circuit

熔断器FU3和FU4构成继电控制回路电源保护,旋钮开关SA1控制电源的接通和断开。旋钮开关SA1扳至接通位置,电源指示灯HL1由灭变亮。主回路接触器的线圈额定电压为380 V,按下按钮SB1,接触器KM1吸合并自锁,指示灯 HL2由灭变亮;按下按钮SB2,接触器KM1断开。设备运行期间,为了确保炉温在温度控制器和可控硅触发器失控时不会超过烧结工艺温度或最高炉温,将温度控制器中超温无源常闭报警接点引入接触器控制回路。当测量出炉温达到报警阈值后,继电器KA1的常闭接点由接通状态变为断开状态,接触器KM1断开,加热回路停止加热。与此同时,KA1的常开接点由断开状态变为接通状态,报警指示灯亮、报警电铃响警告操作人员,操作人员确认报警后报警电铃不再响,但报警指示灯仍保持报警状态直至炉温降至报警阈值以下。

2.2 温度控制器解析

硅钼棒炉温度控制电路主要由双铂铑热电偶、日本导电FP21智能温度控制器和上海亚太仪表公司NZKD系列可控硅触发器组成,具体电路如图4所示。

图4 系统控制电路图Fig.4 Control circuit of the system

温度控制电路的核心是FP21智能温度控制器,它将热电偶采集的温度信号与设定好的工艺温度进行比较,据此计算后发送4~20 mA电流信号至可控硅触发器;触发器根据该电流信号计算后发出一对触发脉冲至图2中反并联的单向可控硅。为了确保触发脉冲与主回路的电源电压同步,使触发脉冲信号与主回路电源之间保持固定的相位关系,即触发脉冲出现在单向可控硅承受正向电压的时间内才有效。因此,触发器的电源是与主回路完全一致的单相380 V交流电压,而非温度控制器所用的单相220 V电压[6]。此外,为了保证控制品质,电流互感器将加热主回路的电流反馈给触发器[10]。

FP21温度控制器的操作界面非常友好,便于用户进行相关设置。根据说明书提示,仅需要完成如下基本设置即可采用其控制硅钼棒炉温度:温度单位选择℃;传感器类型选择双铂铑热电偶;程序时间单位选择min;输出的作用方式选择反作用。此外,根据工艺要求和设备的实际情况,可以设置PID比例带、PID微分时间、PID积分时间和PID限幅等高级参数,确保硅钼棒炉温度控制的响应速度更快、控制精度更高。热电偶选择与安装可参考文献[11]。

3 系统的性能

调试完成后,该温度控制系统运行稳定,性能有较大改善,主要表现在控温效果和高温时的最大热功率两方面。

3.1 控温效果

硅钼棒炉温度控制系统的关键器件为日本导电FP21型智能温度控制器。该控制器具有本质的鲁棒性、优化控制特征和智能化等三大优点,且控制系统采用炉温和电流双闭环负反馈,极有利于提高控温效果。总的来讲,该系统具有以下优点:①采用连续电流控制,能实现产品烧结全过程控温;②整个烧结过程控温精度较高,大于400℃的炉温误差为±1 K;③整个烧结过程主回路输出波动小,有效提高了元器件的使用寿命。

3.2 高温时的最大热功率

在首次调试过程中,发现该硅钼棒炉1100℃左右的最大功率能达到额定功率16 kW;随着炉温的升高,硅钼棒的电阻率迅速增加,所以在恒定的电压下硅钼棒炉的热功率持续下降,当炉温为1600℃时,最大功率约为13.5 kW。

分析影响硅钼棒炉热功率的因素后,采取如下措施提高该硅钼棒炉高温时的最大功率值:①提高主回路各接触面的光洁度和洁净度;②在主回路各接触面的表层均匀地涂上一层导电膏,填充接触面间的孔洞和缝隙,降低回路接触电阻;③为解决普通铁螺钉受热容易生锈、掉渣并最终导致接触电阻增大的缺陷,将主回路连接螺钉改为不锈钢螺钉,且配齐平垫和弹垫。

实践证明,经上述处理后,1600℃时的最大功率提高到15.5 kW左右,非常接近最大热功率设计值。

4 结束语

运行几年来,该硅钼棒电阻炉因故障率低、操作简单和控制精度高而深受现场操作人员的欢迎。由于该温度控制系统具有结构简单、一次投资少、运行成本低且维护简单等优点,因此,在陶瓷和硬质合金等行业具有一定的推广应用价值。

[1]李友善.自动控制原理[M].北京:国防工业出版社,1996:1-8.

[2]徐润泽.粉末冶金电炉及设计[M].长沙:中南工业大学出版社,1990:71-87.

[3]冯培忠,王晓虹.二硅化钼发热元件的多样性及其发展趋势[J].工业加热,2007(7):52-64.

[4]张丽英,吴成义.粉末冶金电阻炉设计[M].北京:学苑出版社,1995:81-85.

[5]李国平,钱达明,艾长胜,等.大温度系数负载双闭环全自动控制系统的实现[J].济南大学学报:自然科学版,2003(4):350-352.

[6]唐嘉亨,龙佩芬.变流技术[M].哈尔滨:哈尔滨工程大学出版社,1996:162 -193.

[7]姜钧仁,李礼勋.电路基础[M].哈尔滨:哈尔滨工程大学出版社,1996:117-129.

[8]郭继红,纪剑波.浅谈可控硅的保护[J].山东煤炭科技,2004(2):44.

[9]郑凤翼.电工电气线路与设备故障检修600例[M].北京:人民邮电出版社,1996:79-83.

[10]邱秀金,钱凡.基于数字控制仪表真空烧结炉温控系统的研究[J].硬质合金,2005(1):36-39.

[11]厉玉鸣.化工仪表及自动化[M].北京:化学工业出版社,2003:75-92.