高速铁路大跨钢桁梁斜拉桥梁端锚固结构疲劳性能研究

2013-05-24强士中

卫 星,强士中

南京至安庆城际铁路安庆长江铁路大桥采用101.5+188.5+580+217.5+159.5+116 m 四线铁路钢桁梁斜拉桥,全长1 363 m,两线客运专线设计速度250 km/h,两线Ⅰ级干线设计速度160 km/h。主梁为3片主桁钢桁梁,节间长14.5 m,桁高15 m。斜拉索为空间3索面,斜拉索的梁端锚固结构采用了双拉板栓焊式锚箱结构[1]。大跨钢斜拉桥的梁端锚固结构主要包括锚箱式、耳板式、锚拉板式、锚管式等[2-4],锚固区受力集中,结构复杂,焊缝密集,局部应力集中劣化了结构的抗疲劳性能。梁端锚固结构包含多种缺口效应的构造细节,这些构造细节直接决定梁端锚固结构抗疲劳性能,是桥梁抗疲劳设计的关键部位。国内外学者对公路钢斜拉桥梁端锚固结构等复杂焊接结构多采用试验方法进行抗疲劳性能研究,并取得一些成果。随着国内外高速铁路发展,受高速列车冲击交变荷载作用下,铁路钢桥关键结构的疲劳性能及耐久性成为研究热点。与公路斜拉桥梁端锚固结构一样,高速铁路斜拉桥梁端锚固结构的抗疲劳性能需要引起关注。

1 钢桁梁斜拉桥典型梁端锚固结构

目前高速铁路斜拉桥主梁多数采用钢桁梁,钢桁梁杆件主要承受轴向力,锚固点结构多设置在主梁的节点处。为了利用主桁节点板,钢桁梁斜拉桥梁端锚固形式主要分节点内置式和节点外置式。节点内置式包括弦杆内锚箱和节点板内锚箱两种,节点外置式主要有3种形式:双拉板栓焊式锚箱、双拉板整体式锚箱、完全锚箱式及双拉板锚管式。

图1 钢桁梁斜拉桥常用锚固结构形式Fig.1 Typical anchorage of cable-stayed bridge with truss girder

弦杆内置锚箱式锚固结构的斜拉索锚于上弦杆件内,斜拉索的传力钢板直接焊在杆件上弦杆腹板,索力由锚箱与弦杆腹板的焊缝承担,如图1(a)所示。将锚箱置于弦杆内部的的锚固结构多用于主梁采用三角形的钢桁梁(如郑州黄河大桥),此种结构由于锚固点位于杆件内部,操作空间狭小,制造及安装都比较困难,特别是在拉索与上弦角度较大时,矛盾更加突出。节点板内置锚箱式锚固结构的斜拉索锚于节点板内,斜拉索的传力钢板直接焊在杆件节点板上,索力由锚箱与节点板的焊缝承担,如图1(b)所示。将锚箱置于节点板下方的锚固结构多用于主梁采为N形钢桁梁(如武汉天兴洲大桥),此构造有利于拉索的安装与维护,但节点构造复杂,且由于锚管穿过杆件,会对截面造成削弱。

采用节点外置式锚固结构时,斜拉索锚于上弦节点顶板之上,需要在上弦顶板节点板对应的位置焊接出锚固拉板,或者将主桁上弦节点两侧节点板直接向上延伸形成锚固拉板。在伸出的锚固拉板间焊隔板形成节点外置锚箱式或焊接加劲板及锚管形成节点外置锚管式。与节点内置式锚固结构相比,节点外置式锚固结构具有构造简单、受力明确、便于制造、安装和后期维护的优点。双拉板锚管式锚固结构的斜拉索锚头锚固于锚垫板上,锚垫板将索力分散于承压板,如图1(c)所示,与日本东神户大桥锚固装置传力机理相类似[4]。为保证锚管的面外刚度,除两侧锚腹板外,沿锚管设置纵向加劲肋,锚腹板与拉板间焊缝将索力传递至上弦杆。锚管与承压板的焊缝位置由于承压板的面外变形,容易引起锚管平面外的变形,在这一位置容易引起较大的应力集中。双拉板整体式锚箱锚固结构中拉板为整体结构,在拉板上部焊接承压板形成封闭的箱式结构,拉板下部为与钢梁上弦杆焊接,斜拉索穿过箱内锚管,固定在锚垫板上,如图1(d)所示,渝利铁路韩家沱长江大桥采用了该类锚固结构。双拉板栓焊锚箱式索梁锚固中拉板采用分离式,上部拉板与锚垫板、承压板形成封闭的箱式结构,下部拉板与钢梁弦杆连为一体,上拉板与下拉板通过高强螺栓连接,斜拉索穿过箱内锚管,固定在锚垫板上,如图1(e)所示。分离式结构给锚固结构的制造与施工带来方便。

2 梁端锚固结构传力机理

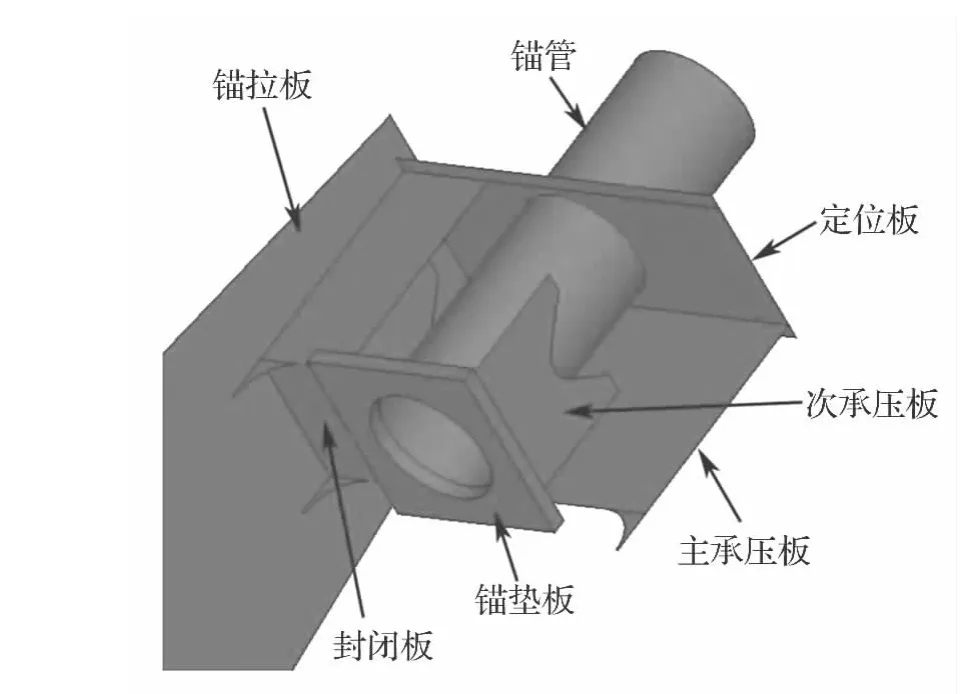

双拉板栓焊锚箱式锚固结构由锚垫板、主承压板、次承压板、定位板及加劲肋构成,如图2所示。斜拉索索力通过锚固结构传递到钢桁梁。斜拉索锚饼与锚垫板直接接触索力转变为面分布压力,锚垫板受主承压板及次承压板支承面分布压力转变为线分布压力,次承压板所受压应力通过焊缝传递到主承压板,主承压板所受压力通过焊缝传递到上部拉板,上部拉板通过高强螺栓传递拉应力到下部拉板,下部拉板通过焊缝传递到拉应力到上弦杆。传力途径为:斜拉索→锚垫板→承压板→锚拉板→上弦杆→钢桁梁。

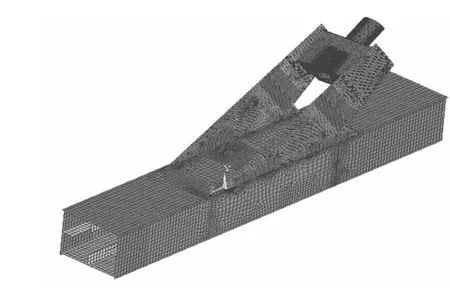

利用有限元软件ANSYS建立梁端锚固结构空间有限元模型,如图3所示。除锚垫板用实体单元模拟外,其余板件用板单元模拟。

图2 梁端锚固结构构造Fig.2 Structure of cable-to-girder anchorage

图3 锚固结构有限元模型Fig.3 FEM model of anchorage

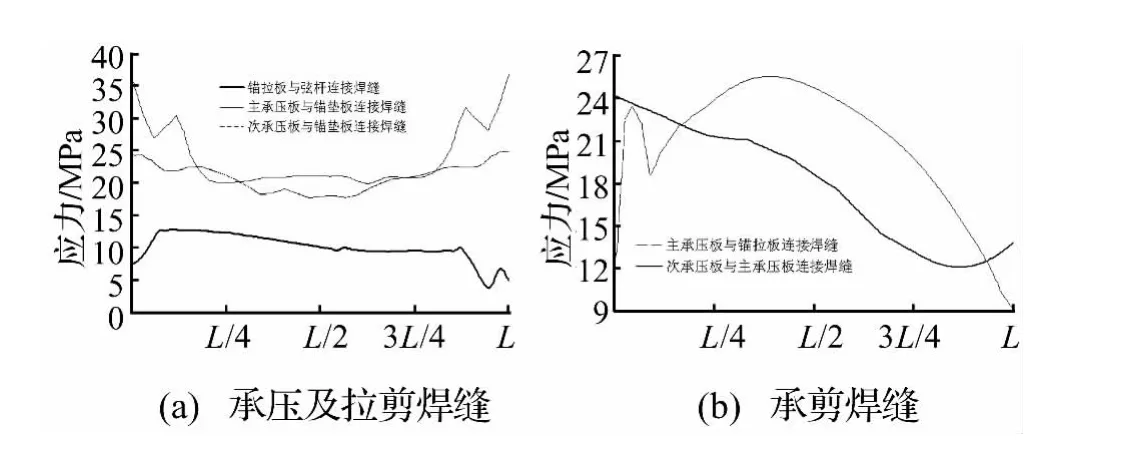

计算得到索力作用下,锚固结构应力分布。在焊接结构中,焊缝的静力强度要高于母材,但由于存在初始缺陷,疲劳裂纹往往还是在焊缝附近开始起裂,连接处是决定结构疲劳性能的关键部位[5]。选择锚固结构中板件连接焊缝为研究对象,图4给出沿连接焊缝的Von.mises应力变化趋势。

拉板与上弦杆的连接焊缝受拉剪作用,从图4(a)可以看出该焊缝应力数值较小,除焊缝端部应力较小外,总体分布均匀;主承压板与锚垫板的连接焊缝受压应力作用,从图4(a)可以看出该焊缝应力数值较大,焊缝端部存在明显应力集中;次承压板与锚垫板的连接焊缝受压应力作用,从图4(a)可以看出该焊缝应力数值较大,但分布均匀;主承压板与拉板的连接焊缝受剪应力作用,从图4(b)可以看出该焊缝在中部位置应力数值较大,远离锚垫板时应力减小较快。次承压板与主承压板的连接焊缝受剪应力作用,从图4(b)可以看出该焊缝在靠近锚垫板处应力数值较大,沿着焊缝应力呈线性减小。锚固结构在索力传递过程中,将集中索力有效扩散,锚箱板件连接焊缝应力约为拉板与弦杆连接焊缝应力的2~3倍。疲劳荷载作用下,锚固结构受拉或受剪焊缝应力水平不高。

图4 锚固结构连接焊缝应力分布Fig.4 Stress distribution on main welds of anchorage

3 四线铁路疲劳荷载

钢桥疲劳损伤,决定于经常作用的、各种实际的车辆荷载。利用有限元模型可以计算锚固结构对应各线列车的影响线,列车沿着各自的影响线从一端进入,另一端完全驶出为一加载历程。把一个加载例历程中内力随时间的变化过程记录下来就可以得到一个内力历程。用雨流计数法对内力历程进行内力幅统计,可以得到内力频值谱。通过变幅疲劳强度和常幅疲劳强度之间的关系式,可以推出列车的等效内力幅及其循环次数[6]。

安庆长江铁路大桥为3索面钢桁梁斜拉桥,主梁采用3片主桁结构,承受4线铁路活载作用。斜拉索梁端锚固结构所承受的索力大,索力变化幅度大,是双拉板栓焊锚箱式索梁锚固结构在高速铁路钢桁梁斜拉桥中的首次采用。铁路桁梁疲劳荷载4线系数的确定不仅与主桁的荷载分配系数有关,而且与桥梁上4线铁路列车的相遇概率、相遇次数以及4线列车引起的疲劳损伤度有关。列车相遇概率的大小与过桥的时间有关,过桥时间越长相遇的概率就越大。

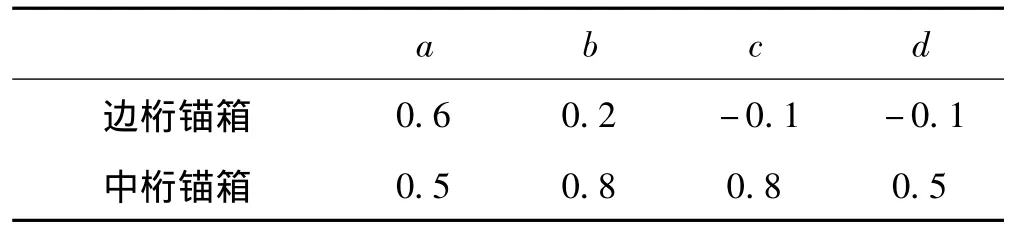

列车的相遇情况较为复杂,可以假定列车在桥上一旦相遇,视为完全相遇,即每次相遇时各线列车同时到达各自应力历程曲线的应力最大值。设四线列车对梁端锚固结构的荷载分配系数各为 δa,δb,δc,δd,考虑桥梁横向平面框架结构,计算得a,b,c,d四线列车对边桁锚箱及中桁锚箱的荷载分配系数,见表1。

表1 荷载分配系数Tab.1 Load distribution coefficient

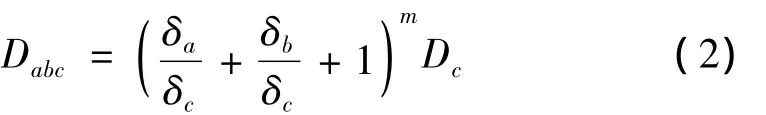

a、b二线列车相遇1次时的损伤为:

a、b、c三线列车相遇1次时的损伤为:

a、b、c、d四线列车相遇1次时的损伤为:

上面各式中Dc为C线列车单独作用引起的损伤。

考虑时域T内各种相遇情况,设四线系数为k,则:

km=(Dabcd+Dabc+Dbcd+Dcda+Ddab+Dab+Dac+Dad+Dbc+Dbd+Dcd+Da+Db+Dc+Dd)/(ncDC)

考虑4线列车运行速度及每天运行次数,计算得到4线铁路索梁锚固结构疲劳荷载折减系数为0.32,索梁锚固结构疲劳荷载按0.32倍4线活载引起的斜拉索索力考虑。

4 疲劳试验模型设计

国内外研究表明,影响焊接结构疲劳性能的因素主要是焊接细节分类、应力幅及加载次数。选取安庆铁路长江大桥斜拉桥活载索力幅值最大的斜拉索梁端锚固结构作为研究对象,受试验条件限制,参考国内外疲劳试验资料,采用1∶2大比例缩尺模型进行疲劳试验。试验模型包括上弦杆、锚固结构。试验模型长约8.1 m,宽约2.3 m,高约 4.6 m。有限元局部应力分析表明,该长度能够保证锚固结构附近的上弦杆基本不受模拟边界条件与实际情况不同而带来的影响。试验模型材质与焊接工艺与实桥结构完全一致。根据试验模型实际锚固及加载方式,完成试验模型的有限元应力分析,通过分析比较试验模型与实桥结构主要板件应力分布数值模拟结果,试验模型与实桥结构的应力分布状态一致,焊接细节具有相似的应力集中程度,图5给出了试验模型及实际结构锚拉板应力分布。因此当试验模型与实桥结构具有相同的焊接细节分类、应力幅及加载次数时,试验模型与实桥结构具有一致的疲劳性能。

疲劳试验模型加载方案如图6所示。试验时,通过地脚锚固螺栓和锚固横梁将试验模型上弦杆锚固,模拟拉索采用钢绞线体系并采用MTS系统作动器按常幅正弦波循环加载。钢绞线一端通过锚饼锚固在试验模型的锚垫板上,另一端通过拉杆连接装置与MTS作动头相连。拉杆连接装置由上盖板、下承压板和4根高强螺杆组成,上盖板与MTS作动头采用高强螺栓连接,锚固钢绞线的锚饼直接作用于下承压板。试验中通过调节螺杆长度使上盖板与下承压板平行,保证索力加载方向。

图5 锚拉板的应力分布(单位:Pa)Fig.5 Stress distribution of anchor plate

图6 疲劳试验加载方法Fig.6 Loading method of Fatigue test

试验采用电阻应变计法进行应变测试,根据有限元局部分析,拉板与锚箱承压板焊接处及承压板与锚垫板连接位置受力最不利,因此在这些位置布置较多应变测点,其它部位则做适当布置。图7给出了锚固结构试验模型内侧拉板及主承压板测点布置。虽然在试验室进行疲劳试验,但考虑到试验过程时间较长,通过设置温度补偿应变片来减少环境温度对应变测试结果的影响。

图7 锚固结构主要板件测点布置Fig.7 Sensor location on main plate of anchorage

受力复杂的测点采用三轴应变花,受力简单的测点采用单轴应变片。采用UCAM-70A(日本共和公司生产)应变数据采集系统进行应变数据采集。疲劳试验过程中,每20万次循环加载后进行一次静载加载测试,考察加载过程中测点应力变化。静载试验采用逐级加载,疲劳试验机加载分级为:

50 kN→150 kN→250 kN→350 kN→420 kN→350 kN→250 kN→150 kN→50 kN。疲劳机加载下限选择50 kN是为了消除试验模型的非弹性变形,同时提高疲劳加载的频率

5 疲劳试验结果

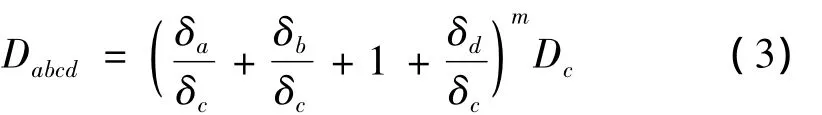

在试验模型上,选取主拉应力测试值最大的测点B6、B7,给出了 40、70、100、125、150、175 及 200 万次加载循环后的加载历程曲线,如图8所示。选取试验模型内侧拉板及主承压板上应力测点,给出了应力测试值随加载循环次数变化曲线,如图9所示。

不同循环次数后,考虑测试误差影响,各测点应力测试值变化不大。测点主拉应力测试值没有随加载循环次数的增加而变化。从试验结果来看,拉板与钢桁梁上弦杆连接焊缝附近的测点主拉应力低于20 MPa,所有测点主拉应力均低于40 MPa。100万次循环加载、200万次循环加载后各测点的应力与循环加载前的应力变化不大,模型应力分布状态没有随循环作用次数的增加而发生改变。

图8 部分测点加载历程曲线Fig.8 Curve of stress vs.loading of test point B7

整个疲劳加载过程未发现试件有异常现象。每次停机静载试验,检查试件,未发现裂纹。200万次疲劳试验后,对试件进行检查,未发现裂纹。继续加载至240万次,检查试件,仍未发现裂纹。实测值与计算值的整体变化趋势基本上是相同的,除个别测点外,大多数测点都和计算值比较接近。

图9 测点主拉应力随循环次数变化曲线图Fig.9 Curve of the first principal vs.Cycle number

6 锚固结构抗疲劳性能评价

桥梁结构因承受荷载反复作用而产生疲劳裂纹,它与应力变动幅度、荷载反复次数及构造细节有关。在铁路钢桥设计规范中,将连接细节的疲劳强度进行等级分类,再按照使用期限所设定的荷载重复次数来确定安全的疲劳应力容许值。可以说,按照这种方法进行疲劳验算的主要构件及其接头等,疲劳性能可以满足要求。焊接结构与栓接和铆接结构相比,由于在接头处的残留缺陷、高应力集中区,以及设计时没有估计到的变形和二次应力等都会引起疲劳裂纹。在役钢桥的疲劳裂纹主要有以下原因造成的,有翘曲引起的应力、不恰当的结构细节以及超载。在传统的桥梁设计中,基于规范荷载及分项系数,构件及连接处是根据他们主要的承担荷载而分开设计的。一般人们只关注结构的整体性能,而忽略结构构件之间的相互作用力或变形。如果连接细节设计不合理,就会产生二次效应。

国内外钢结构及桥梁设计规范中,都针对典型连接结构细节给出了疲劳容许应力。设计规范给出的连接细节的疲劳容许应力一般基于细节试件疲劳试验结果,试验结果中包含了各国不同焊接制造工艺水平带来的焊接缺陷的不同统计表达。因此同一种或类似的连接细节在不同设计规范中给定的疲劳容许应力有所差别。安庆长江铁路大桥所采用的双拉板栓焊锚箱式梁端锚固结构中,上拉板与下拉板连接属于高强螺栓拼接连接,下拉板与弦杆顶板连接属于十字承载焊缝连接,主承压板与上拉板连接属于T形承剪焊缝等。虽然双拉板栓焊锚箱梁端锚固结构所包含的连接构造细节与各类规范规定的细节不完全相同,不能完全按照规范有关规定来检验其疲劳强度,但各类规范规定的疲劳容许应力可作为参考。

表2 连接细节疲劳容许应力Tab.2 Fatigue allow stress of connection detail

根据表2所列的构造细节的试验实测应力幅和设计规范的疲劳极限,可知安庆长江铁路大桥拉索梁端锚固结构所有测试点的应力幅都满足设计规范要求,且应力幅远小于疲劳容许应力幅,结构具有较大的安全储备。设计寿命期内,安庆长江铁路大桥拉索梁端锚固结构具有较好的疲劳性能,锚固结构各构造细节连接焊缝的疲劳强度能满足设计要求。

7 结论

(1)与节点内置式锚固结构相比,双拉板栓焊锚箱式锚固结构具有构造简单、受力明确、便于制造、安装和后期维护的优点。

(2)考虑3主桁锚固点荷载分配系数及4线铁路列车的相遇概率、相遇次数,分析得到安庆铁路长江大桥梁端锚固结构疲劳荷载折减系数为0.32。

(3)疲劳试验表明,模型测点最大主拉应力为32 MPa,最大Von.Mises为35 MPa,出现在上拉板与锚箱主承压板连接焊缝处。拉板与桁梁弦杆上翼缘连接焊缝周围测点的主拉应力在15 MPa以内;拉板与锚箱连接焊缝的主拉应力35 MPa以内;锚箱各板件之间的焊缝测点最大主拉应力为22 MPa。考虑4线折减活载索力作用下,试件实测应力水平不高。

(4)试验模型测点主拉应力在每次静载试验时,呈线性变化。各次静载试验的主拉应力数值差别不大,说明测点在疲劳加载过程中受力无异常变化。

(5)试验模型实测拉应力远低于设计规范各种构造细节的疲劳强度,试件的各种构造细节在正常养护维修情况下,不会发生疲劳开裂。

[1]西南交通大学.大跨铁路斜拉桥索梁锚固结构疲劳试验研究报告[R].成都:西南交通大学,2011.

[2]包立新,卫 星,李 俊,等.钢箱梁斜拉桥索梁锚固区的抗疲劳性能试验研究[J].工程力学,2007,25(8):127-132.BAO Li-xin,WEI Xing,LI Jun.et al.Model test for fatigue performance of anchorage in cable-stayed bridge with steel box girder[J].Engineering Mechanics,2007,25(8):127-132.

[3]卫 星,强士中.斜拉桥耳板式索梁锚固结构的空间分析[J].中国铁道科学,2004,25(5):67-71.WEI Xing.QIANG Shi-zhong.3D analysis on anchorage zone between beam and cable in cable-stayed Bridge[J].China Railway Science,2004,25(5):67-71.

[4]北沢正彦,田中敏男,野口二郎,等.東神戸大橋の構造設計[J].桥梁と基础,1991,25(3):17 -22.KITAZAWA Masahiko,TOSHIO Tanaka,NOGUCHI Jiro,et al.Structural design of Higashi- Kobe Bridge[J].Bridge and Foundation,1991,25(3):17 -22.

[5] Fisher J W,Mertz D M,Barthelemy,B,et al.Fatigue behavior of full-scale welded bridge attachments[M].Washington,D.C.:Transportation Research Board,National Research Council,1980.

[6]卫 星,李 俊,强士中.大跨钢桁拱轨道横梁半刚性连接节点疲劳性能试验研究[J].土木工程学报,2009,42(6):73-79.WEI Xing,LI Jun,QIANG Shi-zhong.Fatigue test on the semi-rigid connections between railway floor beam and primary truss of long span steel truss arch bridges[J].China Civil Engineering Journal,2009,42(6):73 -79.

[7]中华人民共和国铁道部.TB10002.2-2005铁路桥梁钢结构设计规范[S].北京:中国铁道出版社,2005.

[8]中华人民共和国建设部.GB 50017-2003钢结构设计规范[S].北京:中国计划出版社,2003.

[9]AASHTO.AASHTO LRFD Bridge Design Specifications(SI Units)[S].Washington D C:AASHTO,2005.

[10]European Committee for Standardization,EN 1993-1-9 Euro code 3:Design of steel Structures Part 1 - 9:Fatigue[S].Brussels:European Committee for Standardization,2005.