中厚板轧机厚度自动控制系统研究及应用

2013-05-16梁玉超

梁玉超,王 喆

(山钢集团济钢股份有限公司,济南 250101)

中厚板轧机厚度自动控制系统研究及应用

梁玉超,王 喆

(山钢集团济钢股份有限公司,济南 250101)

某中厚板厂精轧机在调试后出现厚度自动控制不稳定的问题,主要表现在设定厚度与实际厚度差别较大、同板厚度差较大等。针对精轧机厚度控制不稳定的问题,通过优化L 1控制程序的咬钢冲击补偿系数、EGC漂移补偿系数以及主平衡压力波动等,达到了精轧机高精度厚度自动控制和提高成材率的目的。

精轧机;厚度;系统;厚度补偿

1 引言

某中厚板厂3 500mm轧机改造工程于2011年2月完成并投产,双机架L 2系统一并升级改造。在投产初期,精轧机厚度控制不稳定,存在同板差大、设定厚度与实际厚度偏差较大等问题。经过现场认证、分析,修改了部分控制程序,解决了精轧机厚度控制不稳定问题,实现了精轧机厚度高精度自动控制。

2 压下系统设备概述

某中厚板3500mm精轧机是可逆四辊轧机,轧辊长度3500mm,最大轧制钢板宽度3300mm。使用了电动压下螺丝(EGC)和压头下置安装、液压缸(HGC)上置安装的方式。HGC使用了索尼公司的磁尺传感器,安装在液压缸外部。HGC位移传感器不但精度高,而且响应速度也非常快,完全适应轧机系统的快速性和高精度性的要求。

在执行机构方面,EGC使用德国生产的异步变频电机,HGC使用摩根生产的液压缸和Rexroth生产的大流量伺服阀。钢板轧制完成后,精轧机根据γ射线测厚仪的钢板厚度测量结果,利用反馈计算功能使用轧机Z P C功能调节钢板异板差,达到钢板实际厚度接近设定厚度。

3 影响厚度控制精度的因素[1]

3.1 过程自动化(L2)EGC和HGC位置控制点设定

轧机L 2采用7点厚度控制模型,根据预计算轧制表向L1下发HGC工作点,一级自动化系统根据这些信息开始计算HGC的给定位置和EGC的给定位置,如公式(1)和公式(2)所示,L1系统分别控制伺服阀和压下电机完成辊缝设定。

L 1系统在接收到二级的辊缝和轧制线设定值以后,计算出二级给定HGC的给定位置和EGC位置给定值。HGC需要考虑倾斜值、EGC的漂移补偿、HGC的油柱压缩补偿系数、AGC系统计算的位置补偿等。

整个给定位置的产生是一个动态过程,尤其咬钢以后,厚度自动控制系统(AGC)的补偿值是附加到HGC里面,依靠HGC完成辊缝微调的。这是因为EGC的行程大,控制精度和响应速度比液压控制的HGC低很多,所以EGC只用来粗调辊缝,HGC微调辊缝,而咬钢以后主要是依靠AGC实现了辊缝的高精度控制。

3.2 油膜厚度

精轧机支承辊轴承采用油膜轴承,必须考虑油膜厚度的变化对弹跳方程的影响。随着轧制速度和轧制力的变化,轴承油膜厚度会产生一定的变化,所以在自动轧制过程中要对油膜厚度进行补偿[2]。

3.3 咬钢冲击

在轧机咬钢以后,由于冲击轧制力的存在,导致HGC液压油瞬间被压缩,辊缝发生变化影响钢板头部厚度。这就需要附加给HGC一个油柱压缩补偿值,其效果就是在咬钢之前辊缝稍微调小,以抵消钢板头部受冲击导致头部厚度异常的现象[3]。

3.4 EGC漂移

由于压下螺丝存在机械间隙,在轧机咬钢负载以后,EGC的位置会因为轧制力的反作用力产生漂移,为了保证轧出钢板的厚度,抵消EGC漂移的影响,需要使用HGC来补偿这个差值。

3.5 主平衡压力波动大

轧机的主平衡压力是整个轧机轧制力计算的一个关键因素,如果主平衡压力设置不合适,还会影响到上辊系的稳定,导致EGC动作异常,辊缝偏差增大。

4 厚度控制改进措施

通过现场分析,结合PDA数据,得出L2位置控制点和油膜厚度模型都比较完善,厚度不稳定主要与主平衡压力波动以及压下系统冲击补偿系数有关。

控制平衡、AGC等液压站油温和黏度,以减少油压补偿因素对厚度控制精度的影响。

修改HGC冲击补偿系数和EGC漂移补偿系数,以控制钢板厚度同板差。随着EGC机械设备的不断磨损,每次咬钢冲击导致的EGC漂移会越来越大。通过EGC漂移补偿,不但能提高压下系统的精度,还能降低对机械设备精度的要求,延长设备的使用寿命。

通过调整平衡液压站控制参数,更换性能优良的伺服阀,将主平衡压力波动范围控制在1 MPa以内。针对现场设备维修更换导致整个上辊系重量变化的情况,调整了新的主平衡压力到合适的设定值上。主平衡压力参数调整前后变化如图1、图2所示。

图1 主平衡压力参数调整前

图2 主平衡压力参数调整后

5 取得效果

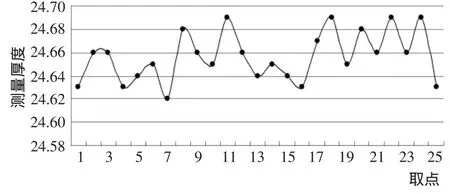

为进一步验证控制系统修改取得的效果,对轧制25mmQ345D的厚度控制进行监控,设定厚度24.65mm,记录25张钢板测厚仪测量厚度,如图3所示。

图3 25mmQ345D测量厚度

由图3可以看出,精轧机的设定厚度和目标厚度相差在0.1mm以内,达到了设计要求。经现场测量同一张钢板的不同区域厚度,厚度同板差控制在0.3mm以内。

通过实现精轧机高精度厚度控制,显著地降低轧制尺寸改判,成材率提高到9 2%以上。

[1]崔凤平,孙玮,刘彦春.中厚板生产与质量控制[M].北京:化学工业出版社,2008:318.

[2]刘相华,胡贤磊,杜林秀.轧制参数计算模型及其应用[M].北京:化学工业出版社,2007:123.

[3] 胡贤磊.中厚板头尾厚度超差原因分析[J].钢铁,2007,42(4):51.

Study and Application on and to Automatic Gauge Control System of Heavy and Medium Plate Mill

LIANG Yu-chao and WANG Zhe

(Shanggang Group Jigang Holding Company Limited,Jinan 250101,China)

The automatic gauge control system worked unstably after the commissioning of finishing mill of Certain Heavy and Medium Plate Mill,with main problems of big difference between preset and actual gauges and big intra-plate gauge deviation.In order to address the problems,Level 1 control program was optimized on biting steel impact compensation coefficient,EGC drift compensation coefficient and main balance pressure fluctuation.As a result,the goal of achieving precisely automatic gauge control at finishing mill and increasing rolling yield was accomplished.

finishing mill;thickness;system;thickness compensation

2013-01-05

2013-01-2 5

梁玉超(1983—),男,安徽临泉人,主要从事轧钢工艺方面的研究工作,E-mail:ahutlyc@126.com。

(编辑 潘娜)