风险预探井哈深斜1井钻井工程设计

2013-05-16杨衍云

杨衍云

(中石化胜利石油管理局钻井工艺研究院,山东东营257017)

0 引言

哈深斜1井地理位置位于新疆维吾尔自治区克拉玛依市乌尔禾区西北部,构造位置位于准噶尔盆地西部隆起哈山山前构造带前缘冲断带。本井区地层由南东向北西逐渐抬高,形成单倾的斜坡特征,受南西-北东向逆断层的影响,井区发育南西-北东走向的正、逆断层,井区内断层、骨架砂体和不整合面构成了油气运移的良好通道网络,成藏条件优越。

邻区发现了百口泉、乌尔禾、风城、夏子街4个油田,截至到2009年底,共上报探明地质储量3.77×104万t,从侧面反映出本区块具有较好的油气地质条件。2011年胜利油田在本井区部署钻探的哈浅1、哈浅6等多口井在白垩系、侏罗系、石炭系等地层获得成功,进一步证实了本区为油气聚集的有利部位。因此,2012年胜利油田部署风险预探井哈深斜1井,主要目的是利用定向井技术钻探不整合面下的多套目的层,了解哈山前缘冲断带二叠系乌尔禾组、夏子街组和风城组的含油气情况,拓宽胜利油田在哈山山前构造带的勘探规模。

1 地质情况及技术难点

1.1 地质情况

预计本井自上而下将钻遇白垩系,侏罗系八道湾组,三叠系百口泉组,二叠系乌尔禾组、夏子街组和风城组。从邻井实钻情况来看,纵向上压力分布为常压-高压系统,其中白垩系、侏罗系、三叠系以及二叠系乌尔禾组、夏子街组地层压力为常压系统,邻井风城1井二叠系风城组实测压力系数高达1.72,实际使用钻井液密度为1.70 g/cm3,有可能存在高压甚至异常高压。本井所钻地层的倾斜角较大约10°~40°,特别是二叠系夏子街组地层倾角最大,达到40°,地层倾向为155°~170°。三叠系及以上地层主要是泥岩,八道湾组地层夹黑色煤层,二叠系乌尔禾组和夏子街组以砂砾岩为主,风城组则为云质岩地层。

1.2 技术难点

(1)井眼控制难度大。上部八道湾组泥岩及煤层易缩径坍塌;下部地层的可钻性差、机械钻速低、周期长,井眼长时间浸泡易出现井壁垮塌扩径现象;乌尔禾组及以下地层倾角较大,井眼轨迹极易偏离设计轨道。

(2)井涌。地表浅层水活跃,而且风城组有可能存在异常高压,二者都容易引起井涌。

(3)井漏。邻井在八道湾组、乌尔禾组和风城组都发生了不同程度的漏失,并且本井在乌尔禾组钻遇一套断层,发生漏失的可能性较大。

(4)涌漏并存。夏子街组、风城组等下部地层的地层破裂压力低,若钻遇高压层,则使钻井液密度窗口窄,出现涌漏并存的复杂情况。

(5)断层面附近地层易破碎。轨道沿断层面走,断层面附近地层可能破碎,应加强封堵,防碰撞、掉块。

(6)固井质量难以保证。二开长封固段固井,固井施工时易漏;而且,风城组可能存在高压层,三开固井过程中存在高压防窜难题。

2 钻井工程优化设计

2.1 井眼轨道设计

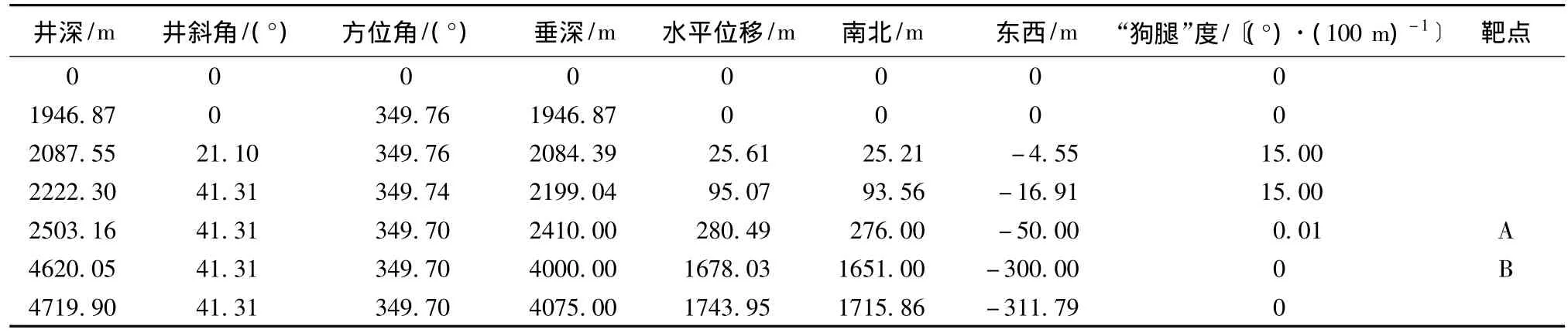

本井是一口双靶点定向井,设计垂深为4075.00 m,A靶垂深为2410.00 m,B靶垂深为4000.00 m,AB靶点间的方位角为349.70°,AB靶点间的水平位移为1397.54 m,稳斜角为41.31°,稳斜段为2497.60 m,井底水平位移为1743.95 m。为降低井眼轨迹控制难度,确保井眼规则平滑,采用“直 - 增 - 稳”三段制轨道类型[1,2],造斜率采用15°/100 m,井眼轨道设计参数见表1。

表1 哈深斜1井井眼轨道设计参数

2.2 井身结构设计

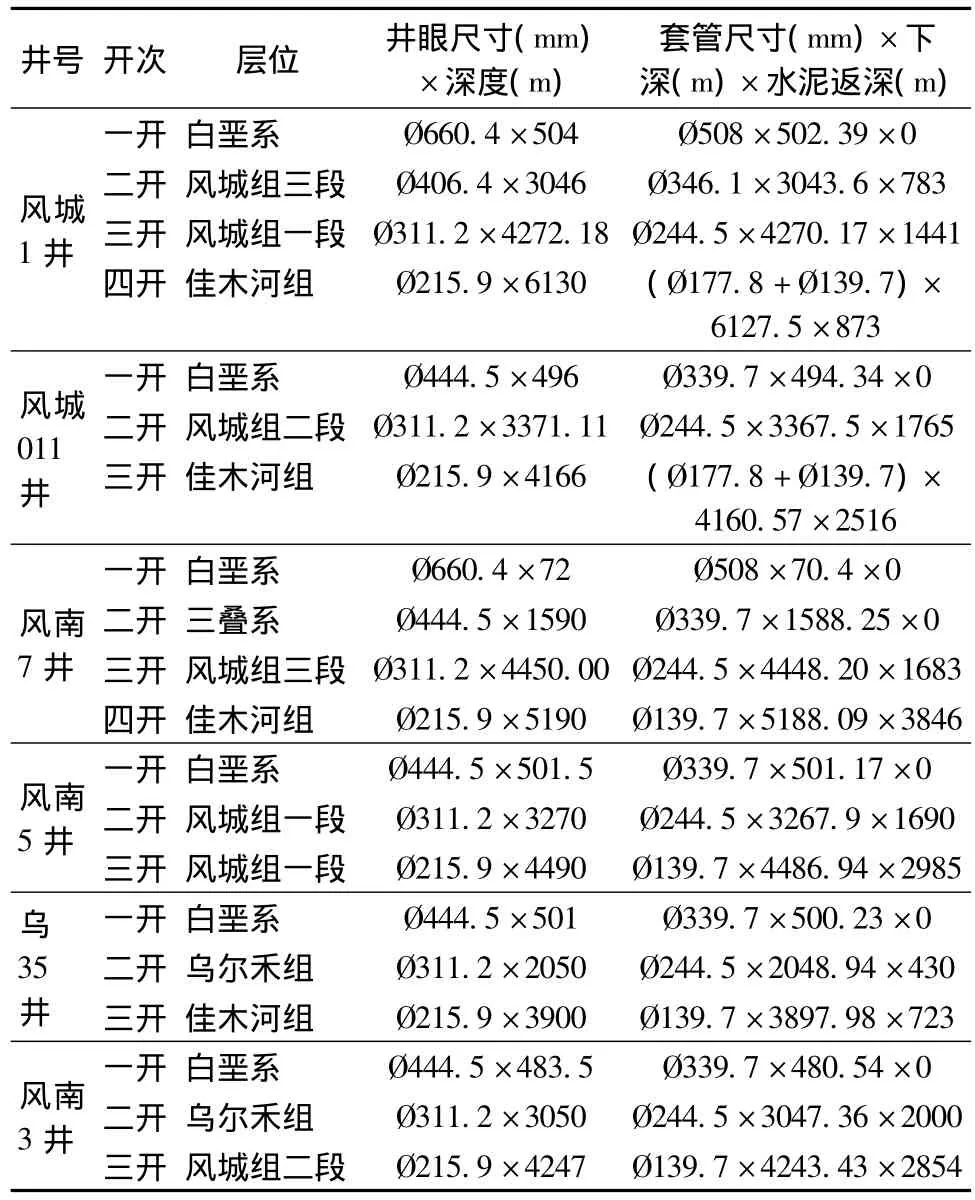

邻井的实钻井身结构数据见表2。从表2可以看出,风城1井、风城011井、风南7井和乌35井的完钻层位均为佳木河组,较本井完钻层位深,另外2口井风南3井和风南5井的完钻层位均在风城组,与本井相同。其中风城1井、风城011井、风南5井和风南7井四口井的技术套管都下至风城组,实钻过程中均未发生复杂情况,风南3井技术套管下至乌尔禾组底部,实钻过程中也未发生复杂情况。而乌35井技术套管下深较浅,只下到乌尔禾组的上部,在后续钻井过程中发生多次井漏、泥岩垮塌、电测遇阻等复杂情况;通过分析可以看出,为保证钻进施工安全,该井的技术套管应该封过乌尔禾组地层。

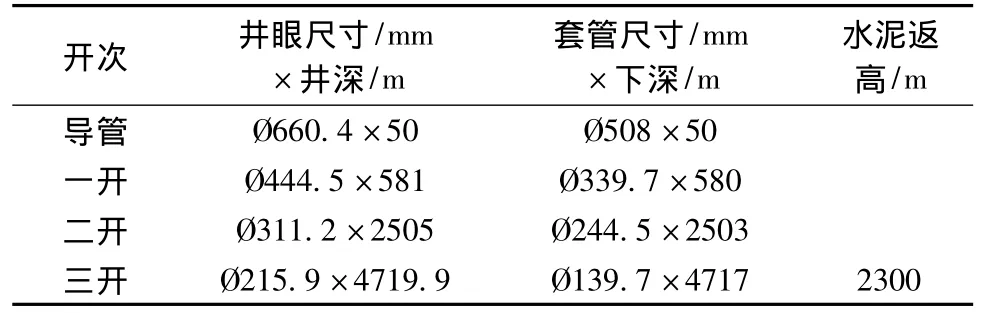

为确保钻井成功率、顺利钻达目的层,在邻井实钻井身结构分析的基础上,综合考虑邻井钻遇的复杂情况和本井所钻地层的特点及井眼轨道特点,对井身结构进行优化,采用导管+三开井身结构:

(1)φ508 mm导管下深50 m,用水泥浆封固(返至地面),封隔地表松散土层,建立井口,并为一开钻进创造条件;

表2 邻井实钻井身结构

(2)一开使用 φ444.5 mm钻头钻至581 m,φ339.7 mm表层套管下至580 m,封过侏罗系八道湾组地层,水泥浆返至地面,其目的是封固上部稠油层,防止钻下部地层时间长污染上部储层;

(3)二开使用 φ311.2 mm钻头钻至2505 m,φ244.5 mm技术套管下至2503 m,原则上封过造斜段、封到A靶点,同时封过乌尔禾组油层,水泥浆返至地面;

(4)三开使用φ215.9 mm钻头钻至设计井深完钻,φ139.7 mm油层套管下至井底,水泥浆返至2300 m。井身结构设计数据见表3。

表3 哈深斜1井井身结构数据

2.3 钻具组合及钻井方式的选择

2.3.1 钻具组合的选择

导管和一开均设计塔式钻具组合[3],采用防斜打直技术,保证井身质量。

二开直井段设计钟摆、塔式和垂直钻井钻具组合,并设计0.75°单弯动力钻具予以纠斜;造斜段设计1.25°单弯动力钻具。

二开稳斜段和三开稳斜段设计常规钻具组合和复合钻进钻具组合,同时设计高效牙轮和孕镶金刚石钻头,配合复合钻具提高机械钻速[4]。

2.3.2 钻井方式的选择

导管、一开和二开均采用常规近平衡钻井方式。

三开井段采用控压钻井[5]。风城1井在风城组钻遇高压层,钻井液密度由1.18 g/cm3提至1.70 g/cm3左右,而且邻井地层破裂压力当量钻井液密度显示夏子街组和风城组地层承压能力低,如果钻遇高压层,极易发生涌漏并存的复杂情况。因此,本井三开井段实施控压钻井,其目的主要是有效解决窄钻井液密度窗口引起的非涌即漏等复杂情况以及加强溢流检测,及早发现溢流,确保井控安全。在此基础上,尽可能降低钻井液密度,提高机械钻速,起到提速增效的目的[6~8]。

2.4 钻井液设计

2.4.1 钻井液体系设计

从邻井资料来看,邻井使用的钾钙PRT聚磺体系在抑制封堵性、抗盐侵、污染方面存在不足,造成了井壁垮塌严重、划眼、阻、卡等井下复杂。所以本井设计抑制性聚合物封堵防塌体系,与钾钙PRT聚磺体系相比,具有强抑制性、封堵防塌和抗污染能力,并且已成功运用在非常规井及北疆英2井等。各开次钻井液体系设计见表4。

表4 各开次钻井液体系

2.4.2 钻井液维护技术措施

导管配浆开钻,开钻前预处理膨润土浆。

一开地层钻进时补充高粘PAC将粘度提至40 s以上,钻井液密度1.08~1.15 g/cm3。钻完一开进尺后,适当提高钻井液粘切,加入1%双膜承压剂,并配置5%稠浆封至一开井底,确保下套管顺利[9]。

二开井段强化钻井液的防塌性,选择处理剂PAM、有机胺抑制剂、铝基聚合物、乳化石蜡、超细碳酸钙、无水聚合醇等,增强钻井液体系的抑制性能和固壁能力。上部地层应保持适当高的粘切、足够的排量,提高大井眼的携带能力,首先保证钻进时形成的较大砂岩钻屑携带充分,同时维护良好的钻井液流动性来冲刷虚泥饼。定向前加入润滑剂,确保钻井液具有良好的润滑性,防止钻头泥包或卡钻。采用随钻封堵技术,渗漏严重时加入随钻堵漏剂或双膜承压剂;易漏砂岩地层,钻井液中应根据情况添加随钻堵漏剂、双膜承压剂,提高地层承压能力,防止地层应力坍塌。

三开井段预计有高压层,高密度钻井液可能导致漏失,应提高封堵类处理剂用量,强化钻井液封堵能力,提高地层承压能力。钻井液中应保持1% ~3%随钻堵漏剂,根据情况添加超细碳酸钙、非渗透类处理剂,进一步提高地层承压能力。适时补充添加液体润滑剂或固体润滑剂,防止因密度高,孔隙压力低造成粘卡[10]。提高处理剂PAM、有机胺抑制剂、铝基聚合物、乳化石蜡、超细碳酸钙、无水聚合醇等在钻井液体系中的加量,进一步增强钻井液体系的抑制性能和固壁能力。下部地层钻进调整API失水控制在3 mL以内,高温高压失水控制在10 mL以内,加入无水聚合醇,做好油气层保护工作。

2.5 固井设计

2.5.1 水泥浆体系设计

针对二开长封固段固井易漏难题,采取漂珠低密度水泥浆体系,上部封固段0~1500 m设计密度1.50 g/cm3的漂珠水泥浆体系,下部封固段1500~2505 m设计密度1.90 g/cm3的常规水泥浆体系,并加入塑性纤维,防漏堵漏同时提高水泥石的韧性[11]。

2.5.2 主要技术措施

三开固井时,主要技术措施如下:

(1)采用加重隔离液提高顶替效率;

(2)采用塑性膨胀水泥浆体系[12],加入晶格膨胀剂和塑性纤维,提高二界面胶结质量,防止油气窜;

(3)控制水泥浆自由水为0,失水量<50 mL,确保固井质量[13]。

3 结语

哈深斜1井上部八道湾组泥岩及煤层易缩径坍塌;下部地层的可钻性差、机械钻速低、周期长,钻井过程中井眼轨迹极易偏离设计轨道、容易发生井涌、井漏,固井过程中存在高压防窜难题,固井质量难以保证。作为一口风险预探井,可借鉴的邻井实钻资料少,地层岩性、地层压力及层段变化的不确定性因素相对较大,为了确保钻井工程设计的科学性、先进性、针对性和经济性,从井眼轨道、井身结构、钻具组合及钻井方式、钻井液和固井等方面进行优化设计可确保该井的顺利施工,为该地区的风险探井钻井工程设计与施工提供指导与借鉴。

[1] 卢明辉,管志川.大位移井轨道设计中关键参数的确定[J].石油钻探技术,2003,31(5):70 -71.

[2] 宋执武,高德利,李瑞营.大位移井轨道设计方法综述及曲线优选[J].石油钻探技术,2006,34(5):24 -26.

[3] 相玉辉,屈展.大位移井钻井工程优化设计与应用[J].石油机械,2006,34(10):60 -64.

[4] 唐志军,邵长明.钻井工程设计优化与应用[J].石油地质与工程,2007,21(3):75 -78.

[5] 陈明,窦玉玲,李文飞,等.川东北元坝区块井身结构优化设计[J].天然气技术,2010,4(3):44 -47.

[6] 冯光通,马凤清,曹向峰,等.高平1井井眼轨道与井身结构设计[J].石油钻探技术,2010,38(6):33 -36.

[7] 蒋世全.大位移井技术发展现状及启示[J].石油钻采工艺,1999,21(2):14 -23.

[8] 管志川,李春山,周广陈,等.深井和超深井钻井井身结构设计方法[J].石油大学学报,2001,21(6):42 -44.

[9] 唐志军.井身结构优化设计方法[J].西部探矿工程,2005,17(6):79-38.

[10] 周延军,曾强渗,窦玉玲,等.金平1浅层大位移水平井钻井工程设计技术及应用[J].钻采工艺,2008,31(S1):24 -27.

[11] Halliburton Services.Gasmigration control solutions[Z].1991.

[12] Rav Ki,Bosma M.Safe and economic gas wells through cement design for life of the well[J].SPE75700.

[13] 丁士东,张卫东.国内外防气窜固井技术[J].石油钻探技术,2002,30(5):35-38.