Ф630穿孔机控制系统

2013-05-15王东

王 东

(太原重工 工程技术有限公司,山西 太原 030024)

0 引言

穿孔机的主要功能是将实心的管坯穿成空心的毛管。一个完善的穿孔机自动控制系统不仅能够使设备安全可靠运行,而且可以保证产品质量,提高轧制节奏,使钢厂经济效益最大化。本文介绍了Ф630穿孔机组的自动控制系统,其功能可以满足钢厂生产大口径无缝钢管的需求。

1 电气控制系统描述

1.1 控制系统架构的设计

穿孔机自动控制系统由基础自动化控制系统和计算机控制系统组成。基础自动化控制系统是基于Profibus-DP总线的CPU控制,主要用于实现快速控制及工艺的联锁,包括顶杆小车的位置控制、主机架轧辊辊型的调整、顶杆前伸量的位置控制等。计算机控制系统由工控机等一些外设组成,其主要作用是进行轧制工艺参数的管理、保存、下载,以及工艺参数的调整、故障的监控和物料的跟踪。

1.2 Profibus总线的应用

Profibus总线(Process Field Bus)是一种国际性的开放式现场总线标准。Profibus-DP(Decentralized Periphery)是一种经过优化的高速低成本通讯连接,专门用于自动控制系统与设备级分散I/O之间的通讯,使用Profibus-DP模块可取代价格昂贵的24 V或0 mA~20 mA并行信号线,用于分布式控制系统的高速数据传输。

穿孔机控制系统采用西门子S7-300PLC作为主PLC,以 CPU315-2DP 为主 CPU,远程I/O采用ET200 M为从站,主传动、直流装置、交流装置通过DP与主PLC通讯。

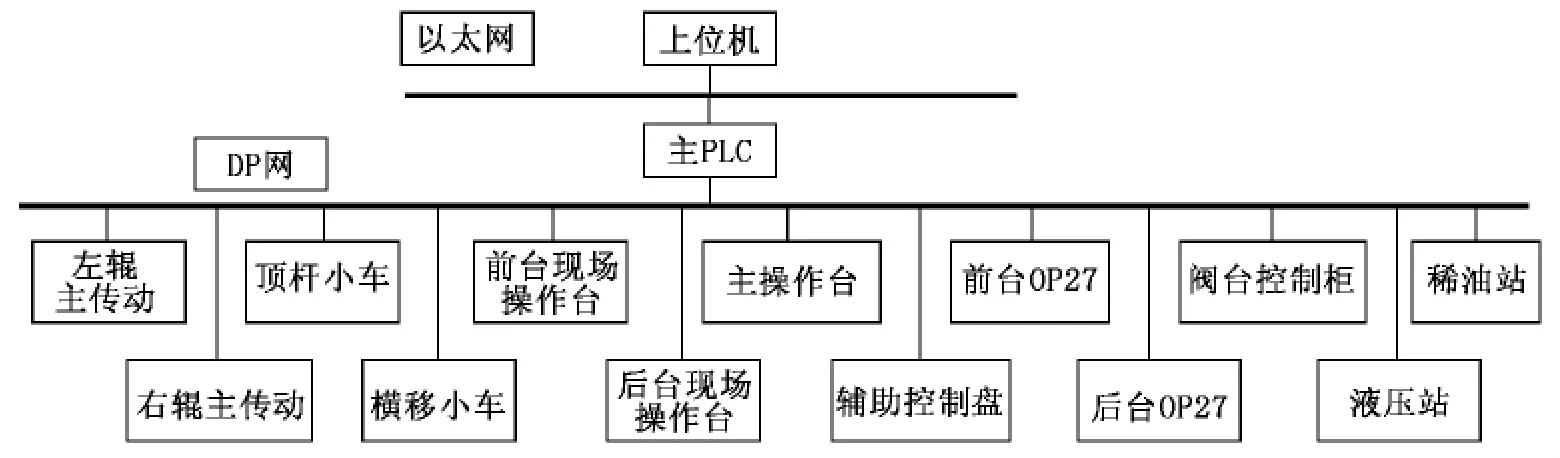

硬件以S7-300PLC为核心,结合数字量输入模块、数字量输出模块、模拟量输出模块、计数模块,组成了自动控制系统。从站包括主操作台、前台现场操作台、后台现场操作台、液压系统、稀油系统、左辊主传动、右辊主传动、横移小车、顶杆小车、前台OP27操作面板、后台OP27操作面板和辅助控制盘,从而构成整个控制系统。控制系统结构如图1所示。

图1 控制系统结构图

1.3 位置自动控制在穿孔机中的应用

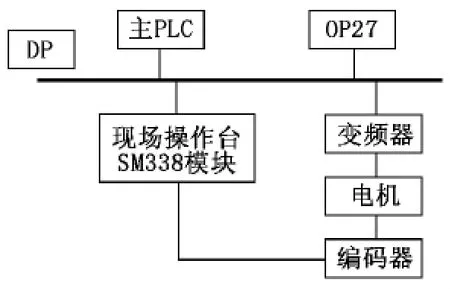

穿孔机的轧辊辊缝位置调整是通过位置控制来实现的,具体通过电机和蜗轮蜗杆传动机构来完成。其控制原理框图如图2所示。

图2 轧辊辊缝控制框图

在OP27操作面板上输入所要调整的参数,启动自动调整按钮,电机开始转动,此时电机上的绝对值编码器将反馈值与标定值在PLC中比较,判定电机的正转和反转、高速和慢速,从而控制电机传动的精度,达到控制轧辊的精度。采用该方案后,辊缝的控制精度可达到±0.01 mm。轧辊辊缝自动调整工艺流程如图3所示。其中,A为目标值-标定值,A1为死区值,B1为缓冲值。

图3 轧辊辊缝调整工艺流程图

在控制系统中采用绝对值编码器作为反馈信号,绝对值编码器采用SSI型,以保证精度和增加抗干扰能力。反馈的SSI信号由SM338模块采集,在主CPU中计算,根据反馈的值控制电机的行程,从而形成所需大小的孔型。

1.4 逻辑控制系统

逻辑控制系统主要根据穿孔机的工艺要求进行控制,分为前台控制、主机架控制、主传动控制、后台一段控制和顶杆小车控制。它们之间相互独立又密切联系。

穿孔机工艺动作复杂,整个系统大约有800个点。在逻辑控制时,采用FBD来编写整个系统的功能图,通过它对穿孔机的工艺有一个正确、完整的认识,是编写LAD的基础。

逻辑控制系统功能图如图4所示。

图4 逻辑控制系统功能图

结构化编程是将复杂的自动化任务分解为能够反映过程的工艺、功能且可以反复使用的小任务,这些任务由相应的程序块(或逻辑块)来表示,程序运行时所需的大量数据和变量存储在数据块中。某些程序块可用来实现相同或相似的功能,这些程序块是相对独立的,被OB1(组织块)或别的程序块调用。

调用者可以调用各种逻辑块,包括用户编写的组织块、FB(功能块)、FC(功能)和系统提供的SFB与系统功能(SFC),被调用的块是OB之外的逻辑块。调用功能块时需要为它指定一个背景数据块,后者随功能块的调用而打开,调用结束时自动关闭,块调用的系统结构如图5所示。

功能块编程时使用的是“形参”,调用它时需要将“实参”赋值给“形参”。在一个项目中,可以多次调用同一块。块调用即子程序调用,块可以嵌套调用,即被调用的块又可以调用别的块。允许嵌套调用的层次与CPU的型号有关。

在穿孔机的程序编制过程中,采用结构化编程。其功能(FC)包括现场操作台与主操作台之间的切换、前台的控制、主机座调整的控制、出口台一段的控制、顶杆小车的控制、液压站的控制和稀油站的控制;功能块(FB)有轧辊辊缝的调整、三辊导向装置的调整和辊道升降的调整。此外还有PLC与上位机之间的数据交换。功能(FC)和功能块(FB)都在组织块(OB1)中调用,这样编程既简单又方便。我们先独立地编写每个区域的程序,分为自动、半自动和手动3部分,然后再根据工艺连锁关系将每个区域串起来,这样穿孔机的程序就编写完毕。其优点为当发生故障时,可根据现场分析判断,确定是哪部分发生错误,直接到相应的区域去监控程序,从而很快地找到错误所在,节省了时间,降低了劳动强度。

图5 块调用的系统结构

2 计算机控制系统

计算机监控系统主要用于工业生产过程中,对电气控制部分进行实时监控,并具有实时数据、工艺参数、报警等信息的记录功能。无缝钢管生产线各设备在生产过程中都有大量的变量需要实时监控,以方便维护人员迅速地对现场突发事件做出应急处理;轧制不同的管径时,各调整机构的位置都要发生相应的变化,这些变化可以根据工艺要求提前在计算机系统中录入,建立一个完整的数据库,需要时直接将其下载到PLC中进行全自动化的调整;报警记录和变量记录是把生产过程中的技术数据都记录在计算机中,为今后设备检修、排除故障提供重要依据。

对于无缝钢管生产线,目前主要使用 Win CC、Intouch、i FIX、RSVIEW等工业组态软件。本系统采用Win CC编程。

根据Ф630穿孔机组工艺的要求,在上位机上应具有轧辊速度的设定、轧辊辊缝的调整、三辊导向装置开口度的设定和检测元件的监控等功能。

2.1 轧辊速度的设定

轧辊速度设定在上位机上完成,可以在工控机上设定轧辊的速度,也可以根据管坯规格按照轧制表来选取轧辊的速度。按照轧制工艺要求,两个轧辊的速度必须保证一致,这样才能保证钢管表面的光滑度,否则可能产生堆钢或拉钢现象,产生不合格的钢管。

2.2 轧辊辊缝的调整

轧辊辊缝的调整是轧钢工艺的关键步骤,它包含上、下导板和左、右轧辊的调整。上、下导板和左、右轧辊围成一个圆,根据管坯大小的不同形成不同的孔型,管坯在顶杆和孔型的作用下变形,从而轧出钢管。

上、下导板和左、右侧压进的调整既可在现场操作台完成,也可以在上位机上自动调整。更换规格时,输入相应的管坯直径,启动按钮,系统将按照设定的孔型数学模型完成孔型的调整。

2.3 三辊导向装置开口度的设定

每次更换钢管规格时,首先在上位机上输入相应的管坯直径和顶杆直径,计算机便会按照已有的数学模型进行计算,从而确定三辊导向装置开口度的具体位置,即顶杆位、毛管位和打开位的具体尺寸。

2.4 检测元件的监控

为了方便维护和检修,将整个系统的检测元件都在工控机上显示,可以及时地了解每个接近开关和热金属检测器的具体状况。

3 结束语

实际生产证明,该控制系统易于操作,运行安全可靠,维护方便,得到了用户的高度评价,为钢厂创造了巨大的经济效益。