行星式平面研磨法在卡尺生产中的应用

2013-05-14范良成

范良成

(浙江台州奥卡斯变速箱制造有限公司,台州 318017)

0 引言

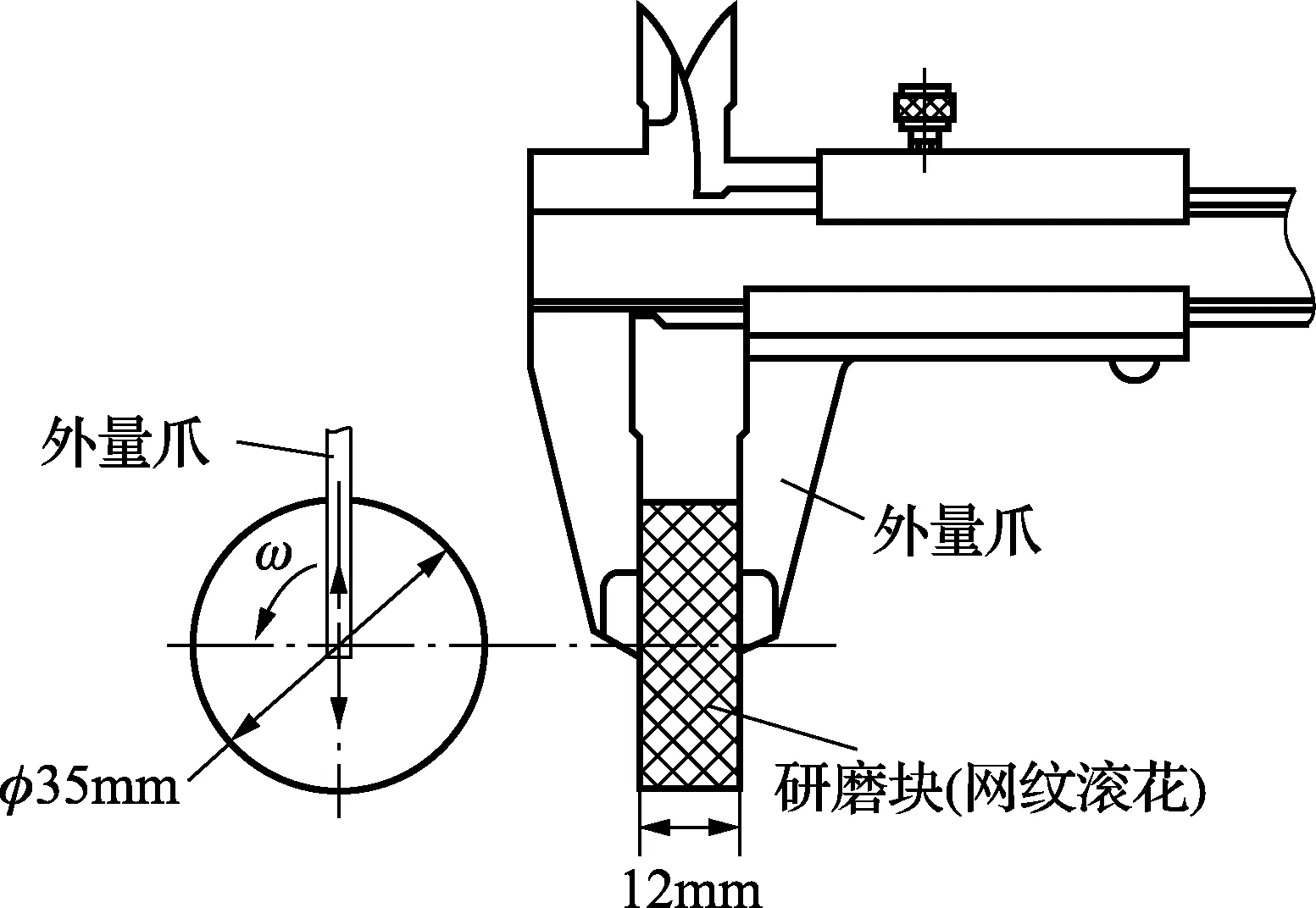

国家标准GB/T 1214.1—1996规定,游标卡尺采用碳钢、工具钢制造时,其主要测量面的最低硬度为664HV(≈58HRC);采用不锈钢制造时为551HV(≈52.5HRC);计量检定规程JJG 30—2002规定,分度值(分辨力)为0.02mm的卡尺,外量爪测量面表面粗糙度最大允许值为Ra0.20μm,测量范围0~1000mm卡尺外量爪测量面的平面度公差为0.003mm。对于一支质量上乘的卡尺来说,合并两测量爪时应无目力可见的间隙。因此,卡尺两外量面的研磨(俗称平口)就成了卡尺装配时的关键工序(参看图1)。通常平面研磨时,为了保证质量和提高效率,应将研磨平板进行压砂。所谓压砂就是先将少许硬脂均匀涂抹在压砂平板表面,然后倒上用汽油泡好的金刚砂,等汽油挥发后再滴入适量的混合油(煤油和变压器油按3:1的比例混合),并将其涂匀于平板表面,再通过两平板相互对研,在一定压力下将磨粒压入平板表面,该平板也叫嵌砂研磨平板。该平板应具有组织均匀、结构致密、无砂眼气孔和疏松等缺陷,并且具有上砂容易、砂粒分布均匀丰富、砂粒嵌入牢固、切削性能强及表面光洁、耐磨性好的优点。选用高磷球墨铸铁、高磷低金属球墨铸铁,硬度可根据粗、精研要求而定,一般在HB 130~250之间。经压砂平板精研后的工件,表面纹路细密、光泽,尺寸精度可控制在1μm之内,粗糙度可达Ra0.02~0.04μm。而未经压砂的平板在研磨时,其研磨砂是“浮砂”,研磨质量和效率远不及压砂平板。对于游标卡尺外量面的研磨而言,如何将“砂”又好又快地压入研磨块,使之成为一块嵌砂效果良好的研磨块,具有一定的技术难度。本文就此方面的技术问题展开讨论,以供大家参考。

图1

1 压砂运动轨迹线

1.1 轨迹线的要求

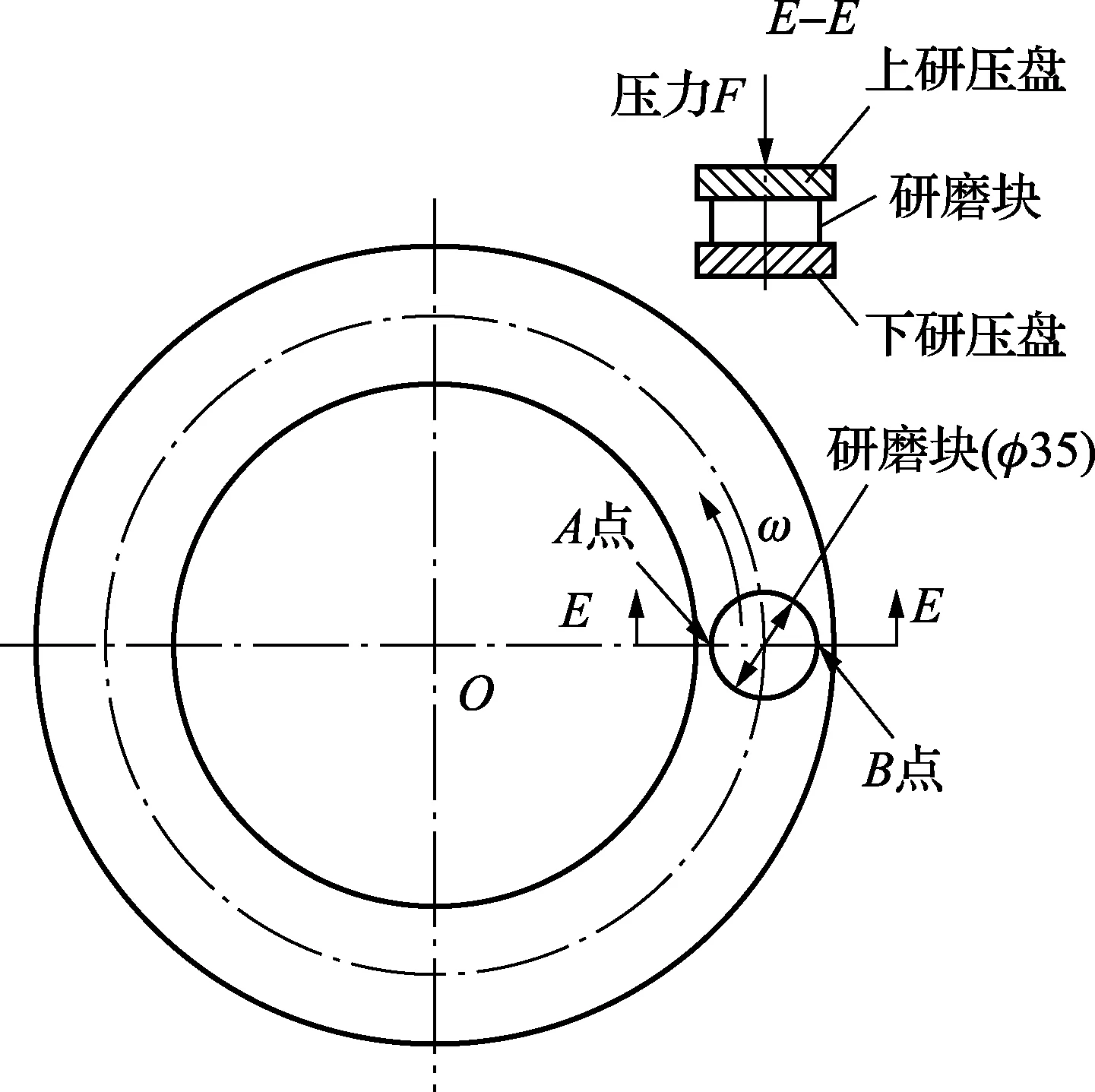

起初,我们使用手工方法进行压砂。由于推拉力不均匀或推拉速度不恒定,使砂子的排列顺序被打乱,造成砂子分布不均,而且手工压砂,劳动强度大,对操作者技能要求高,质量不稳定。后来有人提出自制一台压砂机,以解决矛盾,其工作原理如图2所示。研磨块以角速度ω绕圆心O旋转,在上、下研压盘的压力下将磨粒压入研磨块表面。该机构的运动过于简单,研磨块上任意一点的运动轨迹为圆,而且A至B点间各点的线速度各不相同,造成上、下研压盘的不均匀磨损。通过实践,此方法获得的研磨块,其精度和压砂效果都不理想。实际上,压砂对轨迹线的要求与研磨运动相似,即轨迹应能保证研磨块表面上各点均有相同的(或近似的)被研压条件。对于卡尺研磨块要求:研磨块上各点的行程须一样,以获得良好的平面性;压砂运动力求平稳,尽量避免曲率过大的转角;研磨块运动应遍及整个研压盘表面,以利研压盘均匀磨损;尽量不出现周期性重复情况,如无法避免,应设法获取最长轨迹周期。

图2

1.2 各种轨迹线的比较及选用

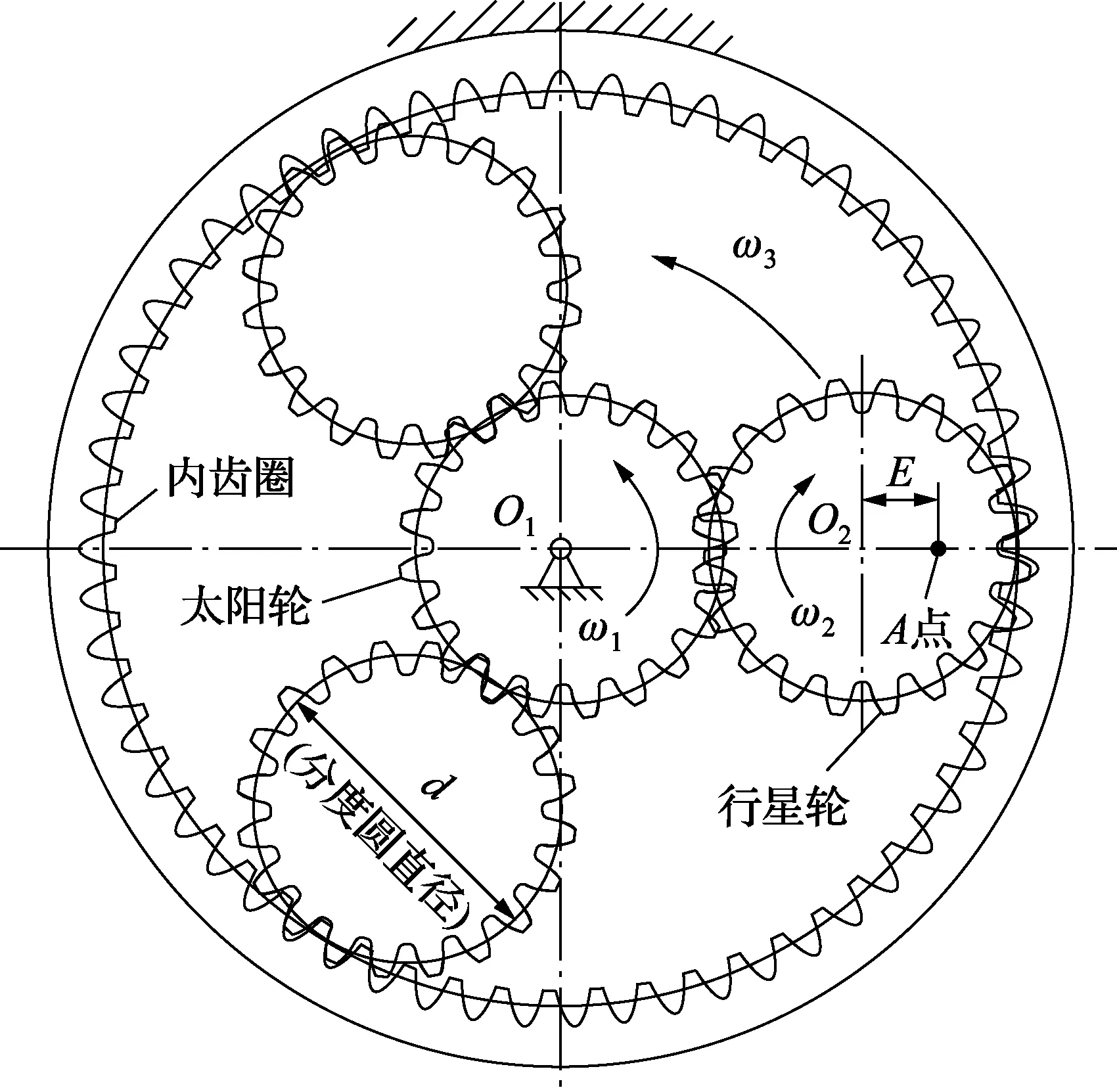

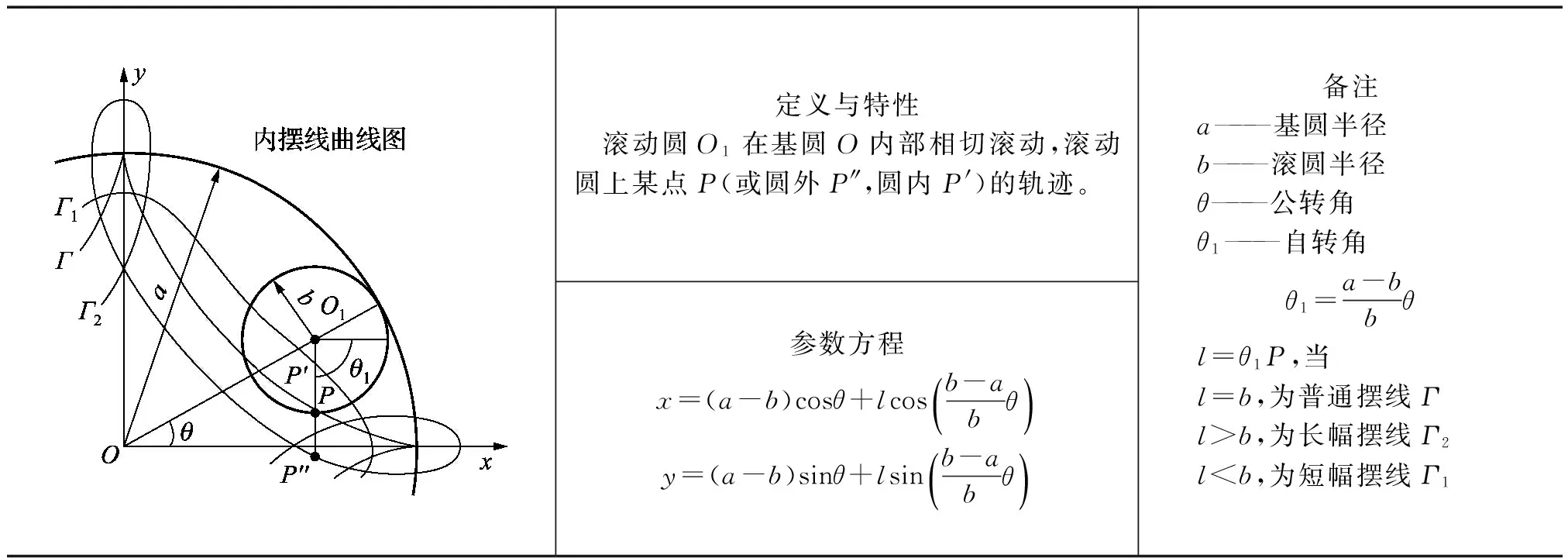

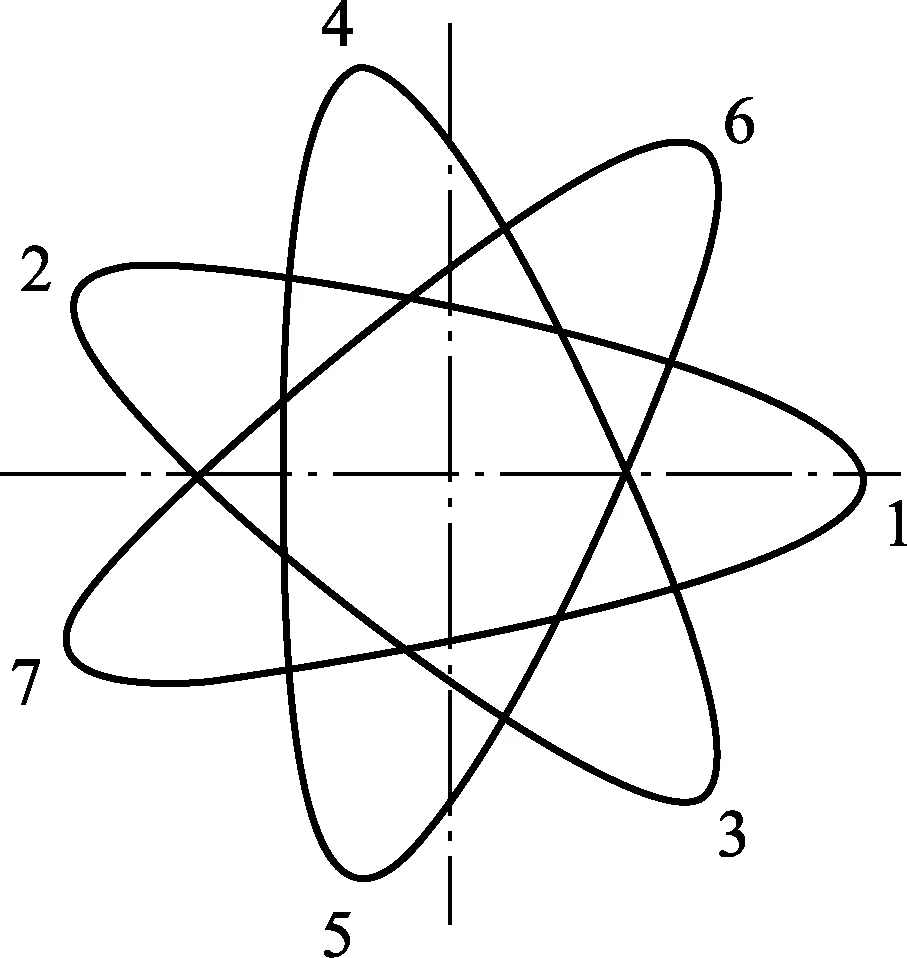

压砂常用的运动轨迹有直线、正弦曲线、“8”字线、外摆线和内摆线等。考虑到压砂设备结构的合理性、适用性及压砂效果等因素,决定选用短幅内摆线。行星机构的运动可获得内摆线轨迹,原理如图3所示。

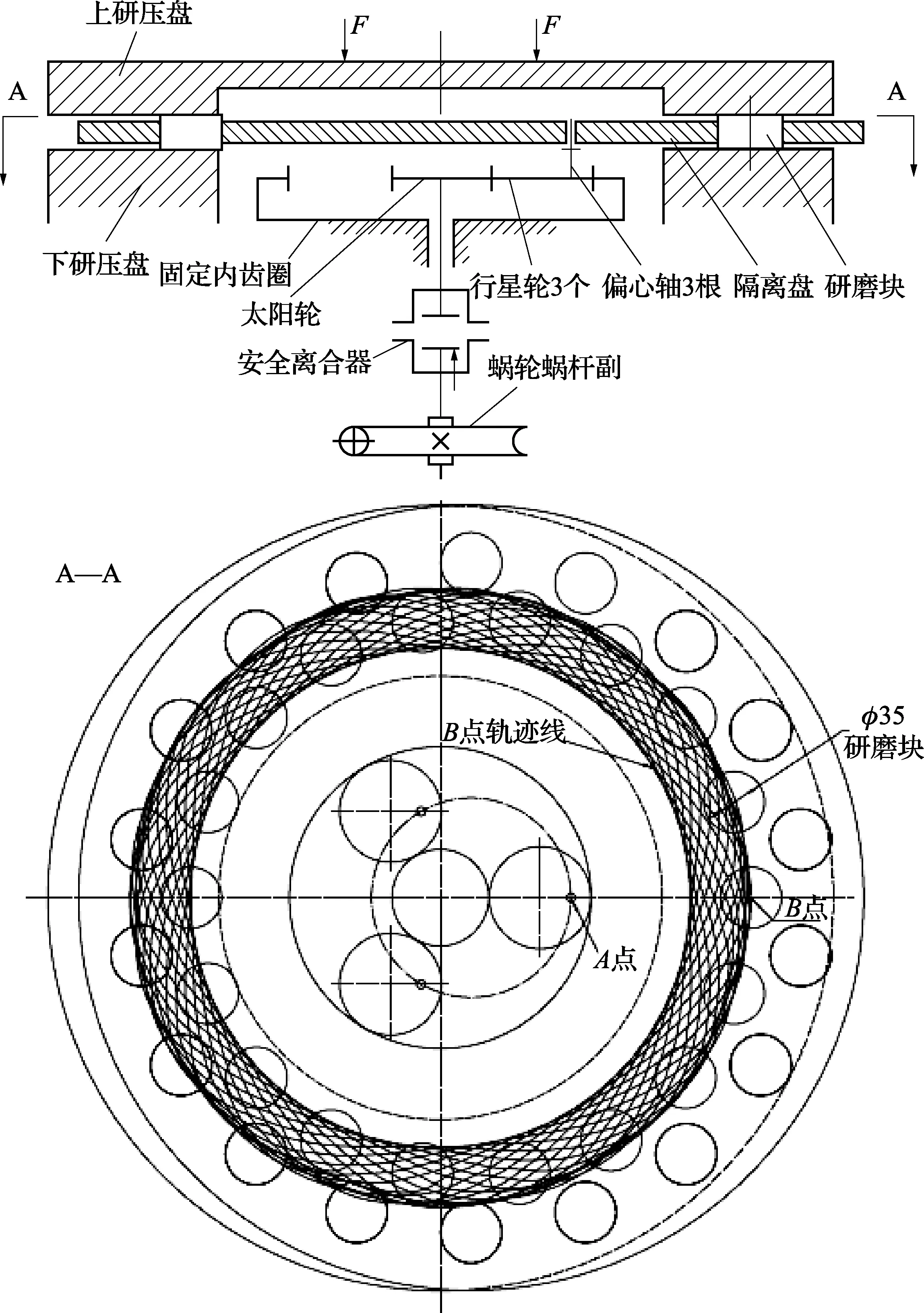

内齿圈固定不动,太阳轮以角速度ω1围绕圆心O1定轴旋转,行星轮在以角速度ω2绕圆心O2自转的同时,还以角速度ω3绕圆心O1公转。行星轮上A点的运动轨迹是复杂的内摆线,其定义、特性、参数方程及曲线图,如图4所示。在图3中,当偏心距E=0,即A点与O2重合时,A点轨迹为圆;当E=d/2时(d为行星轮分度圆直径),A点的轨迹为普通内摆线;当E>d/2时,A点的轨迹为长幅内摆线;当E

图3

1.3 轨迹周期重复性问题

如图3的行星机构,设太阳轮齿数zA=15,内齿圈齿数zB=105,行星轮齿数zC=45,模数m=1,偏心距E=13,太阳轮按图示方向转动。当行星轮自转7转时,正好绕太阳轮公转3转,A点的轨迹如图5所示。若太阳轮继续转动,点A的运动轨迹就与原来的重合。点A的运动轨迹是一条交错而封闭的曲线,经1→2→3→4→5→6→7→1,完成一个周期运动。每个周期内, 行星轮自转转数NZ和公转转数NG的计算公式如下:

定义与特性 滚动圆O1在基圆O内部相切滚动,滚动圆上某点P(或圆外P″,圆内P')的轨迹。参数方程x=(a-b)cosθ+lcosb-abθ()y=(a-b)sinθ+lsinb-abθ()备注a———基圆半径b———滚圆半径θ———公转角θ1———自转角θ1=a-bbθl=θ1P,当l=b,为普通摆线Γl>b,为长幅摆线Γ2l (1) (2) 式中,LCM(zC,zB)为zC与zB的最小公倍数。 图5 由于该机构无法避免周期重复性问题,因此需设法获取最长的轨迹重合周期。轨迹重合周期愈长,研压盘的磨损就愈均匀,设备的使用寿命就愈长,被压砂的研磨块精度就愈高。文献[2]指出,要获得最长的轨迹重合周期,就必须使行星轮和固定内齿圈二者的齿数无公因数,该文总结出了3种研磨机的最佳数据组合方案。我们在设计改装压砂机行星机构时,选用了其中1种。 改装后的行星轮系运动关系如图3所示,其中太阳轮齿数zA=19,内齿圈齿数zB=59,行星轮齿数zC=20,模数m=3,压力角a=20°,偏心距E=18。由式(1)、(2)可计算出一个周期运动中,行星轮自转转数NZ=59转,公转转数NG=20转,A点的运动轨迹如图6所示,改装的压砂机传动原理如图7所示。电动机的转矩通过蜗轮蜗杆副、安全离合器传给太阳轮,3个行星轮围绕太阳轮公转,隔离盘在3根偏心轴的作用下,做复杂的压砂运动,某一研磨块圆心B点的轨迹成网状,如图7所示(A-A剖)。压砂时,须施加压力给上研压盘,使研磨块上下压砂平面承受一定的压力(约0.2×105Pa),以利于将磨粒压入研磨块表面,上研压盘不能随研磨块的移动而作圆周运动,即圆周方向是静止的;下研压盘与床身固定在一起。 图6 图7 压砂前,把研磨块放到高精度平面磨床上,将需压砂的两平面磨至以下要求:平面度公差0.003mm,表面粗糙度Ra0.20μm。对于研压盘还需用油石打磨一下,目的是把上次压砂时,压入研压盘的金刚砂去除掉,油石的粒度须比金刚砂大一号。开始压砂时,研磨块的线速度约40mm/s,此时须防止研磨块和研压盘间的混合油及砂子被挤出。随着时间的推移,研磨块的推力会逐渐加大,研磨块的线速度应随着推力的增加而降低。当推力达到最大值时,研磨块的线速度约20mm/s。如果还继续压砂,那么力就会逐渐减小。这是因为研磨块表面的嵌砂已经达到了饱和状态,应该停止压砂而没有停止,致使砂子互相研磨变钝打滑,切削力逐渐下降。压砂过久还会导致研磨块温度升高,砂子被研脱落,使得压砂过“老”。如何控制“火候”,读者可根据本厂的实际情况,参考有关资料进一步优化。研磨块的推力达到最大时压砂运动应停止,此功能可通过调整安全离合器来实现。研磨块线速度的变化,可通过时间继电器、双速电机来实现,有条件的工厂可考虑利用可编程逻辑控制器PLC来控制。 测量面的研磨质量是衡量该量具质量优劣的重要指标。本人多年从事游标卡尺等计量器具的生产,深知一种好的工艺对产品质量的提升有着相当大的促进作用,希望本文方法对卡尺或其他量具企业工作者有一定的参考价值。 [1] 路瑞军.修理量块用的平板压砂及解决问题的方法 [J].计量技术,2003(5):56-57 [2] 刘宜国.行星研磨机的最佳数据组合[J].机械1986,13(6):20-23 [3] 孟少农,主编.机械加工工艺手册 [M].北京:机械工业出版社,1991

2 设计实例

3 压砂过程

4 结束语