氧化锆陶瓷凝胶注模成形研究*

2013-05-12王春云

徐 研 王春云

(1河北联合大学材料科学与工程学院,河北省无机非金属材料重点实验室 河北 唐山 063009)(2河北联合大学轻工学院 河北 唐山 063000)

前言

近年来,我国陶瓷行业发展迅速,但陶瓷材料脆性和硬度较大,烧结后很难进行机加工,所以,人们一直在寻求陶瓷组件的净尺寸成形方法。陶瓷材料的成形一般可分为干法和湿法2大类。相比而言,湿法成形工艺设备简单,易于成形,成形坯体组分均匀,缺陷少。但传统湿法成形技术存在一些问题,如注浆成形的坯体强度低,密度梯度分布不均匀造成变形;热压铸或注射成形时需加入大量的蜡等有机物,造成脱脂过程繁琐,且结合剂融化或蒸发后坯体强度降低,易形成缺陷甚至倒塌。因此,一种新型的、适用范围广的,操作方便的陶瓷凝胶注模成形技术亟待发展。

氧化锆作为一种耐高温、耐磨损、耐腐蚀的无机非金属材料,具有优良的物理化学特性,熔沸点高、硬度大,是目前陶瓷材料中韧性最好的材料之一,其制品除耐磨损,耐腐蚀外,还具有生物相容性、离子传导性、热稳定性和良好的化学稳定性,广泛应用于结构陶瓷和功能陶瓷。

因此,氧化锆陶瓷凝胶注模成形的研究很有必要也很有前景。

1 试验过程

1.1 主要原料

含钇氧化锆超细粉、丙烯酰胺、柠檬酸胺、聚乙二醇6000、四甲基乙二胺等。

1.2 试验用设备仪器

球磨机、万孔筛、推板窑、烘箱、粘度计、天平、烧杯等。

1.3 试验工艺流程(见图1)

图1 凝胶注模成形的工艺流程

1.4 试验内容

主要研究固相体积百分含量,单体含量,单体与交联剂的比例,分散剂、引发剂、塑化剂对浆料流变性的影响,从而确定合理的工艺参数。

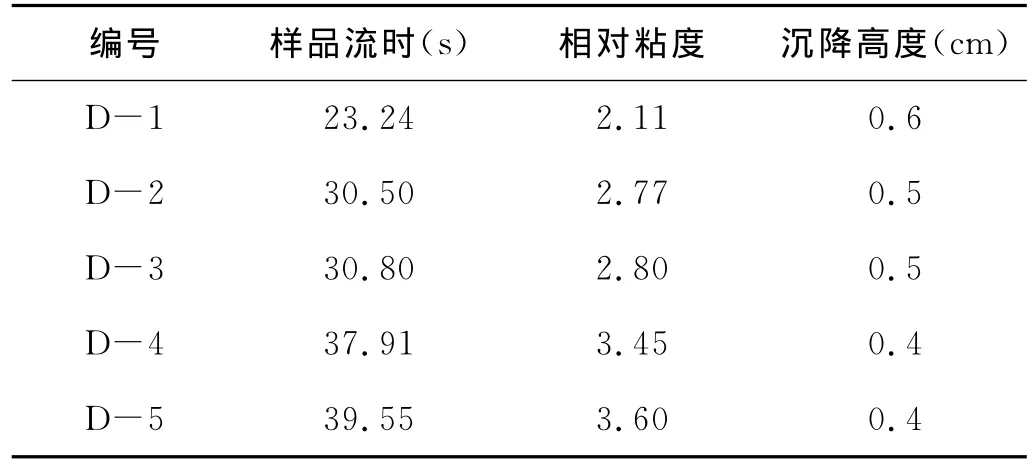

表1 固相含量影响试验Tab.1 The influence test of solid content

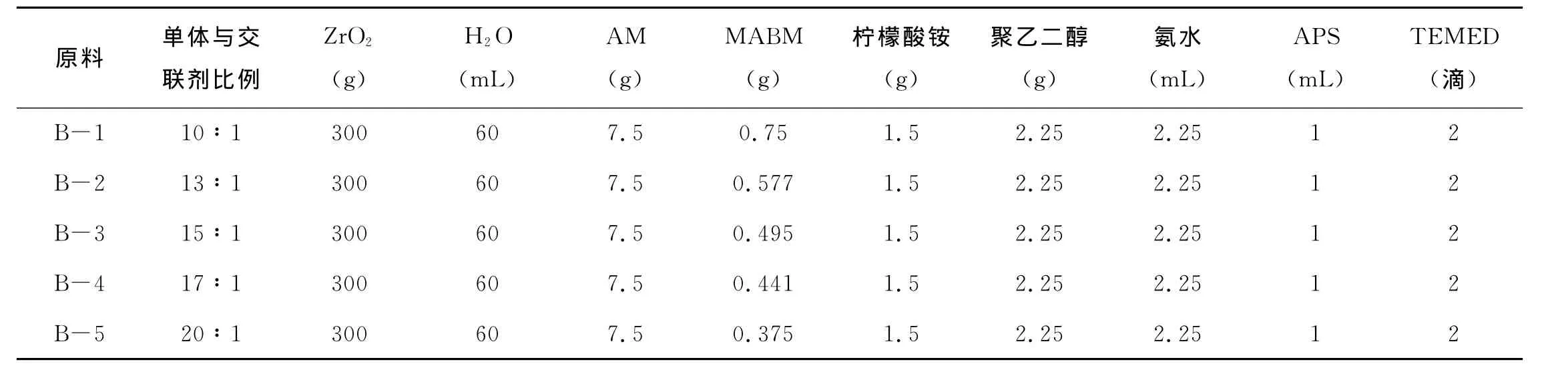

表2 单体与交联剂比例的影响试验Tab.2 The influence test of monomer and crosslinking agent ratio

表3 单体含量的影响试验Tab.3 The influence test of the monomer content

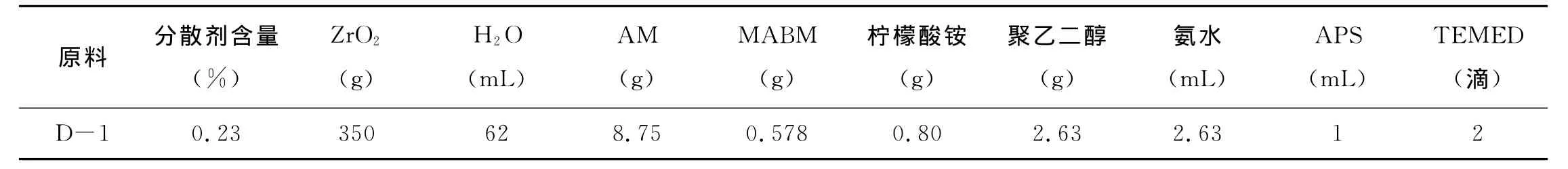

表4 分散剂的影响试验Tab.4 The influence test of dispersant agent

续表4

表5 塑化剂的影响试验Tab.5 The influence test of plasticizing agent

2 试验结果讨论

2.1 关于浆料流变性能影响因素的讨论

2.1.1 固相体积含量对料浆流变性能的影响

表6 固相含量影响试验结果Tab.6 The influences test results of solid content

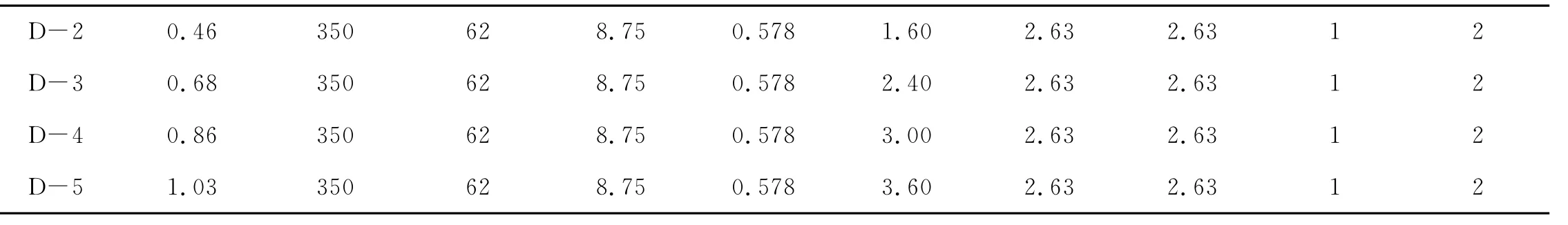

2.1.2 单体与交联剂比例对料浆流变性能的影响

表7 单体与交联剂比例影响试验结果Tab.7 The influences test results of monomer and crosslinking agent ratio

图2 固相含量对浆料流变性能影响Fig.2 Solid content on slurry rheological properties influence

图3 单体与交联剂比例对浆料流变性能影响Fig.3 Monomer and crosslinking agent ratio on slurry rheological properties influence

由图2、图3可知,最佳固相体积含量为1、2组试验,单体与交联剂最佳比例为4、5组试验。

2.1.3 分散剂含量对料浆流变性能的影响

表8 分散剂影响试验结果Tab.8 The influences test results of dispersant agent

由图4、图5可知,分散剂最佳含量为3、4组试验,塑化剂最佳含量为2、3组试验。

图4 分散剂含量对浆料流变性能影响Fig.4 Dispersant agent on slurry rheological properties influence

图5 塑化剂对浆料流变性能影响Fig.5 Plasticizing agent on slurry rheological properties influence

2.1.4 塑化剂含量对料浆流变性能的影响

表9 塑化剂影响试验结果Tab.9 The influences test results of plasticizing agent

2.2 性能测试结果分析

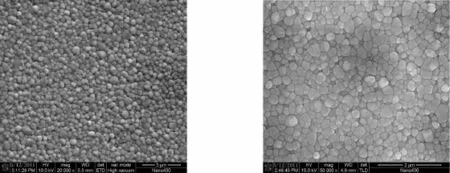

图6 试样烧结表面的SEM图谱分析Fig.6 Sample sintering surface SEM spectrum analysis

从图6中可以看出,晶粒呈六方晶形,平均粒径为2 μm,其左图为3μm并且尺寸比较均匀,有个别晶粒异常长大的现象。其右图中的黑色部分为气孔,致密化程度比较高,烧结后的坯体的结构紧密,颗粒尺寸较均匀。右图是固相质量百分含量为50%的料浆的成形制品的分析,该图颗粒尺寸均匀,结晶尺寸细小。图6中,左图为D-3的表面图谱,没有对其进行表面处理,右图为D-4的表面图谱对其进行了表面加工,粒度便于测量,更加有利于粒度分析。

图7为放大10 000倍的试样扫描电镜断面照片,在右图试样烧结的SEM照片中,可以明显看到气孔的存在,这与料浆粘度和烧成制度有关。料浆粘度偏高偏低都不利于注模过程的进行,使制品中含有气泡;试样的烧结温度偏低,料浆的悬浮稳定性及陶瓷粉体的分散性变差,导致料浆内气体含量升高,造成坯体气孔率上升,坯体的烧结密度降低。因此,在密度下降不大的情况下,选用固相量较高的坯体烧结性能更好,更易获得性能优良的材料。

图7 试样断面的SEM图谱分析Fig.7 Sample section of the SEM spectrum analysis

4 结语

1)通过试验得到最佳配方为:料浆固相体积百分含量为50%,有机单体含量为3.0%左右,单体与交联剂的最佳比例为17∶1,分散剂的用量为0.2%~0.6%,料浆pH值为10左右。

2)与其他成形法相比,凝胶注模成形的生坯强度高、密度大、坯体内部颗粒及气孔分布更均匀,可直接用于机械加工。

1 徐国良,刘忆明,贺与平,等.凝胶注模成形氧化锆陶瓷坯体的性能和显微结构分析.保山师专学报,2007(2):1~3

2 Omatete,Janney M A,Strehlow R A.Gelcasting a new ceramic forming process.Ceramic bulletin,1991,70(10):1 641~1 649

3 王永刚,孙琦,等.氧化锆陶瓷的凝胶注模成形研究.硅酸盐通报,2006(1):6~9

4 王亚丽,郝俊杰,等.凝胶注模成形工艺影响因素的研究.材料科学与工程学报,2007(2):18~21