北十四联聚合物配制系统运行参数优化

2013-05-05王树霞大庆油田有限责任公司第三采油厂

王树霞(大庆油田有限责任公司第三采油厂)

北十四联聚合物配制系统运行参数优化

王树霞(大庆油田有限责任公司第三采油厂)

针对北十四联聚合物配制站的分散初溶、聚合物熟化和母液外输过程中的各个能耗节点的设备运行参数进行优化,通过多次不断探索,最终确定密闭传料装置中2台电动机自动切换时间为 30min,中分子量聚合物母液的熟化时间为 90min,熟化罐的高低液位报警合理范围是 85%~20%,外输泵最佳运行频率 30~40Hz。通过对各耗能设备运行参数的优化,预计2013 年全年可节约设备维修费用 3.5 万元,节电 142.933×104kWh,折合 175.56×104t 标煤,减少二氧化碳排放量474.01×104t,对节能减排具有重要意义。

聚合物 配制系统 参数优化 节能减排

北十四联聚合物配制站位于萨北开发区北三西中部,1994 年 10 月建队,全站占地面积 1.0558× 104m2,包括聚合物配制站、注水站、变电所、锅炉岗4个岗位,下设分散、加料、卸料、化验、注水、变电、锅炉、维修7个班组。聚合物配制站设计年配制 PAM 干 粉能力 1.86×104t,现为北二区的12座注入站提供聚合物母液,第二油矿 5座注入站(17-1#、 17-3#、 1801#、 1801-1#、 1801-2#)和 第 五油 矿 7 座 注 入 站 (14#、 14-1#、 14-6#、 14-7#、 14-8#、 2801#、 22#)。 配 制 母 液 能 力 为 9316m3/d, 生 产地位非常重要。目前配制站有 10 套分散设备,10台供水泵,13 台外输泵,15 个聚合物熟化罐。其中配制系统能耗节点主要包括分散初溶过程、母液熟化过程和聚合物溶液从配制站向注入站输送母液的 外 输 过 程[1]。 近 几 年 , 北 十 四 联 配 制 站 耗 电 量 统计 : 2010 年 为 2809 × 104kWh, 2011 年 为 2545× 104kWh,2012 年为 2194×104kWh, 2013 年 1—6月为 980×104kWh,其中配制过程占电能消耗的83%,因此,控制配制过程的能耗节点是减少系统能耗的关键。

1 配制系统参数优化

1.1传料装置电动机自动切换时间

在分散初溶阶段,北十四联密闭加料装置安装了2套传料装置,在电脑中编制传料电动机自动切换控制程序。最初是每 15min 自动切换一次,经过不断摸索,又综合考虑各方面因素,将自动切换时间定为 30min,这样既避免了频繁启停对电动机造成的危害,降低设备故障率,又满足了生产要求。每年可节约电动机维修费用约2万元。

1.2控制母液熟化时间

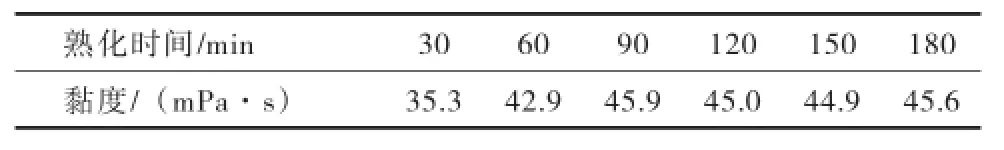

北十四联聚合物配制站所使用的聚合物干粉为大庆炼化公司所生产的中分子量的部分水解聚丙烯酰 胺 , 相 对 分 子 质 量 为 1200× 104~1600 × 104。 目前,北十四联只配制浓度为 5300mg/L 的中分子量聚合物母液。根据聚合物相对分子质量的不同,母液的熟化时间一般规定为 120~180min。为降低熟化过程的电能消耗,在实验室内,将中分子量聚合物 干 粉 用 清 水 (总 矿 化 度 335.31mg/L)配 制 成5300mg/L 的 聚 合 物 母 液 , 熟 化 时 间 分 别 为 30、60、90、120、150 和 180min;再将母液稀释为浓度 为 1200mg/L 的 目 的液, 测 定其黏 度 ,实验 结 果见表1。

表1 不同熟化时间聚合物溶液黏度

从表1 可以看出,当熟化时间小于 90min 时,由于聚合物溶解不充分,此时聚合物黏度较小;当熟化时间大于或等于 90min 时,稀释后的聚合物溶液黏度为 45mPa·s左右,保持稳定。由此可见,中分子量聚合物干粉熟化时间控制在 90min即可达到熟化要求,这既保证了配制质量又降低了电能消耗。目前,北十四联日外输聚合物母液量 4862m3,大约需要熟化 88罐母液。每个搅拌器的电动机功率以 37kW 计算,1 个熟化罐 1 天少运行 0.5h,则 1天 88个熟化罐即可节电 1628kWh,1年以 365天计算,则年节电量达 59.422×104kWh。

1.3调整熟化罐液位值

目前,北十四联共有 110m3的熟化罐 15个,为采油二矿5座注入站和采油五矿7座注入站提供母液。原熟化罐的高低液位设定值分别为 80%和30%,1 个熟化罐的熟化容量为 55m3,如果将高低液位值调整为 85%和 20%,熟化罐容量就提高15%,每罐液熟化量多出 16.5m3。目前配制量需要熟化 88罐母液,通过调整后只需要 68 罐母液就能满足注入要求,1天减少 20罐母液熟化量,可节电1110kWh, 1 年 以 365 天 计 算 , 则 年 节 电 量 达40.515×104kWh。

1.4减少外输泵运行台数

原外输系统共有外输泵 13 台 ,其中 11#—13#是给北三西弱碱三元复合体系驱提供聚合物母液,由于北 三西试验区 试验 已完 成,所以 11#—13#外 输泵目前处于停运状态。过去配制站多采用单泵单站外输模式,这种外输模式存在两大缺点:外输压力大,能耗较高;运行不平稳,设备间歇启停,外输设备故障频繁。目前北十四联运行5台外输泵(3#、 5#、 7#、 8#、 10#), 5 台 外 输 泵 同 时 将 聚 合 物 母液打到一条总汇管,各注入小站根据需求量自行调节母液量。采用这种外输模式后,泵的启停次数大大减少,年可节约泵修费用 1.5 万元。

1.5外输泵运行最佳频率

在聚合物外输阶段,北十四联目前共有外输泵13台,每台外输泵都安装了变频调速器,通过不断摸索,最终确定电动机的合理运行频率为 30~40Hz。当频率低于 30Hz时,会造成泵效低,达不到注入要求,且电动机转速低时,风量减小,散热效果变差,长时间运行会烧毁电动机;当电动机频率大于40Hz时,泵排量小幅增加,电流却大幅增加,能耗较大。当电动机在合理运行频率工作时,月节电量 约 为 3.583× 104kWh, 年 节 电 量 约 为 42.996× 104kWh。

2 经济效益

2.1直接经济效益

采取上述措施后,年直接经济效益见表2。

表2 经济效益统计分析

由表2 可知,措施后年可节约设备维修费用 3.5万 元 , 年 节 电 量 142.933 × 104kWh, 折 合 标 煤175.56× 104t, 节 约 电 费 101.1 万 元。

2.2社会效益

通过对配制站设备运行参数的优化,不仅使管理水平和生产效率更上一层楼,还累计节约标煤175.56×104t。以每 吨 标煤 理 论排放 2.7t二氧 化 碳计 算, 可减少 二氧 化碳排放量 474.01×104t。适 应大 庆 油 田 建设和谐 油 田 、 绿 色矿区的 需 求[2]。

3 结论

1)通过对北十四联配制系统各耗能节点设备运行参数的优化,从分散初溶至聚合物熟化,再到母液外输各个过程的能耗均显著降低。

2)通过多次实践摸索,最终确定各个设备的最佳运行参数为:密闭传料装置电动机自动切换时间 为 30min; 母液 熟化 时间 90min;熟 化罐 高低 液位设置为 85%~20%;外输泵运行 5台时效果最好;外输泵的合理运行频率是 30~40Hz。

3)采取上述节能措施后,年节约设备维修费用 3.5 万 元 , 年 节 电 量 142.933 × 104kWh, 直 接 经济效益 101.1 万元;折合标煤 175.56×104t;减少二氧化碳排放 474.01×104t。

[1]王 文 庆,王 广 宇.聚 合 物 配 注 系 统 能 耗 节 点 参 数 优 化[J].石油石化节能,2013,3(4):4-6.

[2]刘一山,曾亚勤,王林平.丛式井组抽油机智能调参节能技术研究与应用[J].石油石化节能,2012,2(11):1-3.

10.3969/j.issn.2095-1493.2013.010.002

2013-08-03)

王树霞,2011年毕业于东北石油大学 (油气田开发工程专 业 ), 硕 士 研 究 生 , 从 事 地 面 工 程 管 理 工 作 , E-mail:wsx19831214@163.com, 地 址 : 黑 龙 江 省 大 庆 油 田 有 限责 任 公司 第三采油厂试验大队北十四联聚合物配制站,163000。