重整预加氢进料换热器腐蚀与防护

2013-05-05吴占永

曾 超,谭 斌,吴占永

(中国石油宁夏石化分公司,宁夏银川750021)

某公司连续重整装置预处理部分设计处理量83.33 t/h,原料为来自常压蒸馏装置的直馏石脑油(80.2 t/h)和柴油加氢装置的加氢精制石脑油(3.13 t/h)。自2011年12月9日开工生产,81 d后发现精制油硫含量连续超标,经采样分析,判断为预加氢进料换热器E-101A/B内漏,随即停工处理,停工后经检查确认系E-101B内漏。

1 腐蚀现象

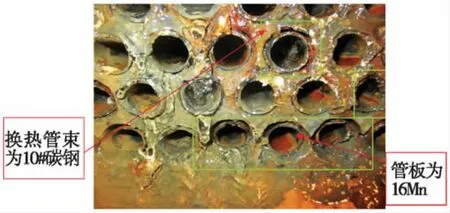

预加氢进料换热器E-101B设计为双壳程换热器,壳体、封头及管箱采用 Q245R,管板采用16Mn,换热管束采样10号碳钢。壳程主要介质为:石脑油、硫化氢、氢气。拆开换热器后发现,主要的腐蚀发生在换热器的下半段,且泄漏部位主要集中在出口管的管束和管板相接部分(见图1~2)。

图1 换热器的腐蚀Fig.1 Corrosion of heat exchanger

图2 管板的腐蚀Fig.2 Plate corrosion

2 原因分析

2.1 设备运行记录

查询近2个月预加氢进料及精制油质量分析数据(见表1),发现原料油中氯质量分数超过设计值(5 μg/g),预加氢反应脱氯后的精制油硫、氯质量分数超标且有上升趋势。

2.2 腐蚀原因分析

预加氢系统采用先加氢后分馏的流程,全馏分直馏石脑油来自罐区。通常罐区原料或多或少含有一定量的水。分析表明全馏分直馏石脑油的硫质量分数约为80 μg/g,氯质量分数高于20 μg/g,硫质量分数不算高,但是氯质量分数很高。预加氢精制油中的硫、氯质量分数明显超标且有上升趋势。从图1~2显示的腐蚀情况看,是典型的低温盐酸腐蚀。换热器上部完好,没有腐蚀现象,这是由于高温段没有游离水的存在。

HCl腐蚀的两要素:一是有氯离子,一是有游离水的存在。石脑油经过预加氢反应器后氯全部转化成了HCl,在流经低温的预加氢换热器E-101B时,HCl溶解在冷凝水中,导致E-101B底部严重腐蚀。从腐蚀机理上分析,应该存在HCl-H2S-H2O腐蚀和(NH4)2S(由于原料中含有N,因此在预加氢中H2的作用下生成少量的NH4Cl垢下腐蚀。

表1 原料及精制油硫及氮杂质含量Table 1 Impunity content of sulfur and nitrogen in raw materials and the refined oil μg/g

3 预防换热器腐蚀的措施

通过以上分析可以看出,该换热器的腐蚀主要为HCl-H2S-H2O腐蚀。导致腐蚀的两个重要条件是水和氯的共同存在。因此可以从以下几方面进行预防:

(1)要从源头控制氯的来源,尽量降低原料中的氯质量分数;

(2)强化电脱盐装置的效果;经常与上游常减压装置联系和沟通,适时了解原料中的氯情况;

(3)要经常分析预加氢产物分离罐底部水包排出的水的pH值,分析预加氢循环氢中的氯含量,监控预加氢系统中氯含量;

(4)预加氢进料应该尽量从常减压装置直供料,避免储罐的水进入预加氢系统;即使原料从储罐来,储罐要加强排水;

(5)更换预加氢进料换热器的材质或进行防腐处理,提高换热器耐腐蚀等级,可用08Cr2AlMo代替原10号碳钢。08Cr2AlMo在化学成分上保留了耐蚀元素Cr,Al,Mo的含量,降低了钢的含C量,不含V,这样既保持了耐蚀性能又保证了钢管的硬度。与炼油设备常用的16Mn锻件的硬度相匹配,确保良好的胀接性能。对该钢种抗H2S应力腐蚀试验、HCl水溶液腐蚀效果较好;

(6)增大预加氢脱氯反应器的能力(加大设备或串联一个)以提高脱氯效果,为后续工段创造良好运行环境。

以上几项措施是相辅相成的,若单靠某一项是很难达到防腐蚀效果。最重要的还是要控制好原料中的氯含量,使各项有害杂质都在设计范围之内。