用1 5 8 0 mm轧机轧制1 5 0 0 mm宽板的设备适应性改造

2013-05-04贺联,陈磊

贺 联,陈 磊

(日照钢铁控股集团有限公司1580带钢厂,山东 日照 276806)

日照钢铁控股集团有限公司(以下简称“日钢”)1 5 8 0带钢生产线的设计始于2 0 0 5年5月,设计产能为2 0 0万t/年,生产带钢最大宽度为1 4 3 0 m m,而市场需求为1 5 0 0 m m宽带钢。为此,日钢及时对生产管理和品种结构进行了升级调整,决定采用1 5 8 0生产线轧制1 5 0 0 m m宽带钢(见图1)。

一、设备改造难点和问题分析

1.技术难点和必备条件

使用1 5 8 0 m m轧机轧制15 0 0 m m宽板,由于产品宽度超出设计要求,开发该项产品必须考虑设备的安全性、可行性及稳定性。设备改造的必备条件:轧件对中、轧制偏移量等轧制变形条件必须满足超宽轧制要求;轧线加热炉、粗轧机、热卷箱、精轧机、卷取机等机电设备的承载能力必须满足超宽轧制的能力要求;必须进行轧机架强度及弹性变形核算;轧辊受力条件改变后,必须满足轧辊的使用安全性;工艺优化、模型配套开发必须保证产品精度;产品质量符合相应标准。

2.问题分析和解决方法

为满足1 5 0 0 m m规格超宽轧制的需要,根据现场实际情况进行了设备适应性改造,主要包括工艺通道扩宽、轧机架强度及弹性变形校核、飞剪剪刃及冷却集管的增宽、轧辊使用安全性及辊型优化等相关设施核算。

二、工艺通道的扩宽

1.重新设计了除鳞箱内衬板的厚度,采用高强度、高耐磨材料,从而减薄衬板厚度,加宽除鳞箱的宽度。

2.粗轧机前后推床,通过改变链接液压缸的基座位置,达到在液压缸有效行程内实现大开口度的目的,开口度由原1 5 8 0 m m扩宽到1 6 2 0 m m。

3.将立辊开口度由原来的1 5 8 0 m m扩宽到1 6 2 0 m m。

4.改变链接液压缸基座位置,使热卷箱侧导板、飞剪前侧导板、精轧入口侧导板、卷取侧导板的开口度由原1 5 8 0 m m扩宽到1 6 2 0 m m。

5.飞剪剪刃及冷却集管的增宽。

⑴原设计飞剪剪刃宽度为15 8 0 m m,通过对剪刃的改造,解决了中间坯镰刀弯过大或跑偏严重造成的无法切头或头部切不断的情况。

⑵增加机架间冷却集管的喷嘴数量,保证机架范围内的带钢全宽冷却均匀。

三、精轧机架强度及弹性变形核算

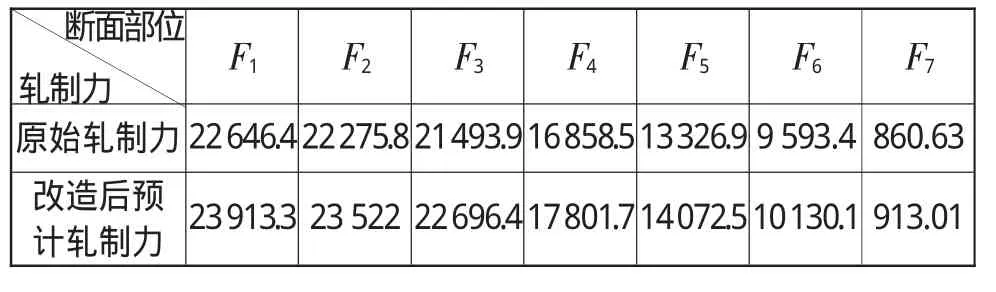

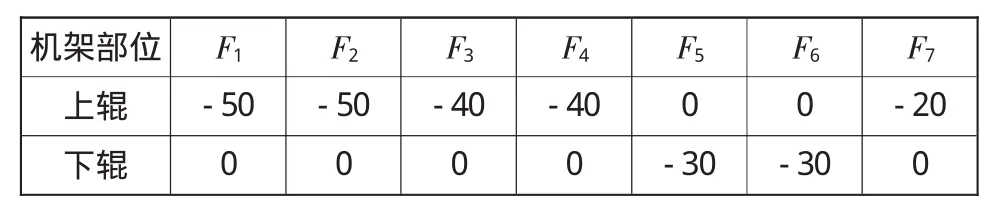

精轧轧制原设计宽度规格为1 4 3 0 m m,改造后轧制宽度规格为1 5 0 0 m m,以5.7 5 m m常见厚度规格为例(表1)。

从表1中看出,精轧F1处所受的轧制力最大,因操作侧机架断面较传动侧轧制力要小,所以按操作侧的机架断面进行强度和弹性变形核算。

表1 轧制力数据表 k N

1.核算机架强度

单侧机架所承受的轧制力为P/2。

计算机架中心线所在位置如下:

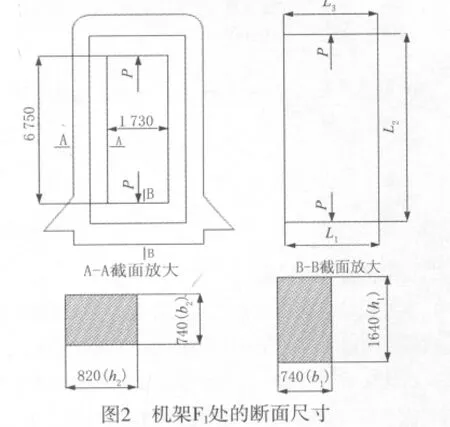

(1)窗口高度H=6.7 5 m,宽度B=1.7 3 m。

(2)立柱断面高度h2=0.8 2 m,厚度b2=0.7 4 m;

立柱断面尺寸:b2×h2=0.7 4 m×0.8 2 m。

(3)横梁断面高度h1=1.6 4 m,厚度b1=0.7 4 m;

横梁断面尺寸:b1×h1=0.7 4 m×1.6 4 m。

(4)机架F1处断面尺寸(见图2)。

由于机架上下横梁之间及左右立柱之间的对称度较高,故设上下横梁的中心线至上横梁上下缘的距离为y;左右立柱的中心线至立柱内侧边缘的距离为x;x1为左右立柱的宽度;y1为上下横梁的高度;Sx、Sy为图形的静面矩;F为图形的面积。

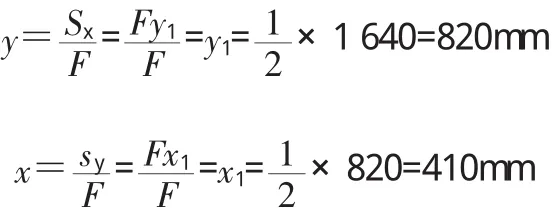

由组合图形求形心公式,得:

所以,上下横梁中心线长度L1=L3=4 1×2+1 6 4=2 4 6 0 m m

左右立柱中心线高度L2=8 2×2+6 7 5=8 3 9 0 m m

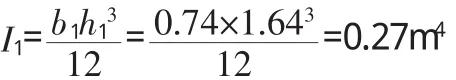

2.计算上下横梁及左右立柱的惯性矩

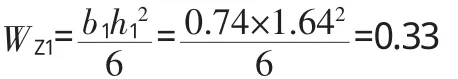

横梁断面的惯性矩:

横梁断面的抗弯截面系数:

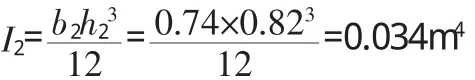

立柱断面的惯性矩:

立柱断面的抗弯截面系数:

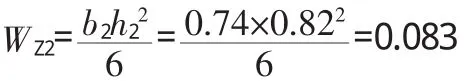

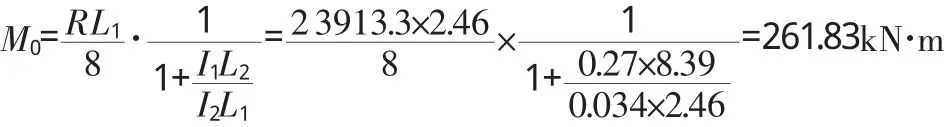

3.计算静不定力矩

4.计算上下横梁间及左右立柱的应力

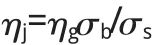

(1)采用两片整体铸钢机架,材质为Z G 2 3 0~4 5 0,热处理工艺是正火及回火,抗拉强度σb≥5 0 0 M P a,屈服强度σs=2 3 0 M P a,延伸率δ为1 2%~1 6%。

(2)机架的安全系数ηj。

为防止过载时破坏机架,假设轧辊断裂时,机架不产生塑性变形,则安全系数ηj为:

式中:ηj——机架的安全系数;

ηg——轧辊的安全系数,一般取ηj=(2~2.5)ηg,ηg取5;

σb——机架材料抗拉强度极限;

经计算:ηj=1 0,材料的许用应力为[σb]=σb/ηj=5 0 M P a

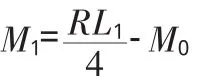

(3)上横梁中间处的弯曲力矩最大,设为M1,因上下横梁的惯性矩相同,则:

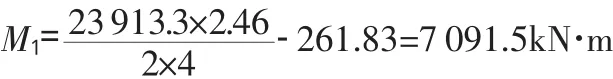

代入数据计算得:

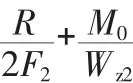

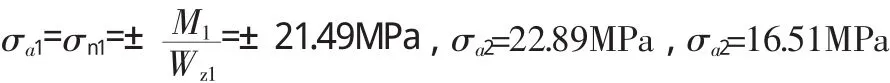

5.计算机架内部各处的应力

式中:Wz1、Wa1——分别为机架横梁内侧、外侧的断面系数;

Wz2、Wa2——分别为机架立柱内侧、外侧的断面系数;

F2——机架立柱断面面积(0.7 4 m×0.8 2 m)。

代入数据计算得:

因σa1、σn1、σn2、σa2均小于[σb],故上下横梁及立柱安全,机架强度满足使用要求。

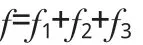

6.计算机架的弹性变形量

闭式机架的弹性变形主要为横梁的弯曲变形和立柱的拉伸变形,计算横梁的弯曲变形时也应考虑横向切力的影响。

式中:f——机架的弹性变形量;

f1——在横梁上弯矩所产生的弯曲变形量;

f2——在横梁上剪力所产生的弯曲变形量;

f3——在立柱上拉力所产生的拉伸变形量。

横梁上弯矩所产生的弯曲变形量

式中:E——机架材料的弹性模量,为2.0 6×1 05M P a;

I1——横梁的惯性矩;

L1——横梁中心线的长度;

R——横梁上的作用力。

经计算f2=0.1 8 m m;f3=0.4 0 m m。

已知热轧带钢机架的许用弹性变形量[f]=0.5~1.0 m m。

因为f=f1+f2+f3=0.7 1 m m,所以机架的弹性变形量在允许范围内,可以满足使用要求。

四、轧辊的安全性改造

为在轧件偏出支承辊时避免工作辊折断,对轧辊进行了安全性改造。

⑴粗轧支承辊设计长度为1 5 8 0 m m,改进后使用长度为1 6 6 0 m m。

⑵粗轧工作辊设计长度为1 5 8 0 m m,改进后使用长度为1 6 8 0 m m。

⑶精轧支承辊设计长度为1 5 8 0 m m,改进后使用长度为1 6 2 0 m m。

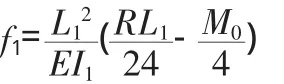

⑷粗轧支承辊倒角由原先的1 0 0×2 m m优化为现在执行的复合倒角。

(5)重新设计精轧支承辊倒角、支承辊辊型,优化工作辊辊型及串辊。

1.设计支承辊辊型

采用常规支承辊辊型,F1~F7机架轧辊轴向不均匀可导致辊面磨损严重,工作辊常呈现箱形或凹槽形,且导致辊面产生硬化层,为此采取如下对策。

⑴将支承辊倒角由原来的直线倒角改为直线复合倒角,即将原1 0 0×2 m m倒角改为在2 5 0×0.7 m m倒角的基础上增加1 0 0×2 m m倒角(见图3),并保证轧辊磨削精度,锥度≤0.0 2 m m。

⑵采用特殊的圆弧辊型,使辊系在轧制力的作用下,支承辊和工作辊的接触长度能够满足轧制要求,降低带钢的凸度,使轧后带钢的板形保持稳定。

通过以上措施有效提高了板形的控制能力,满足产品要求,实现了7天的换辊周期,周期轧制量达1 5万t以上。支承辊下线后其倒角仍可见,辊身表面无明显挤压亮带,经探伤,其内部组织无缺陷。

2.工作辊辊型最优设计

设计专用精轧工作辊辊型,保证了带钢板形质量,实现了长轧程大批量同宽轧制,增大了极限规格宽薄比重。

(1)工作辊辊型的优化(见表2)。

表2 优化后的辊型 m m

通过分析确定的精轧工作辊辊型,解决了轧辊热膨胀过大超过其抗弯能力、轧件厚度不均、浪费材料等严重问题,同时增大了板形的控制能力。

(2)采用轧辊横移策略,解决轧辊磨损不均问题。

轧辊横移目的是增强带钢凸度的控制能力,使轧辊磨损平滑。它是进行逆宽轧制、扩大同宽轧制长度、实现自由轧制的重要手段。

平辊横移(负辊型)分周期性定步长横移和变步长横移两种。本次采用前者,其优点是当产生局部高点时,可根据带钢的磨损和热凸度的计算值拟合带钢的出口轮廓曲线,搜索轮廓曲线的局部高点,求出局部高点的极大值和极小值,并计算其差值的最大值。为得到平缓的板带凸度,变换横移位置,并由过程控制级(L 2)的设定模型计算出横移量,自动执行。此外,通过对局部高点位置的确认,可优化支承辊的辊型曲线。

五、改造效益

通过改造,保证了轧件良好的对中效果及生产稳定性,且带钢性能、几何精度及外观质量均符合国标,经济效益和社会效益显著。

经济效益:经计算,年度经济效益平均值为3 2 0 1.0 1万元,本次改造总费用为2.3 5万元,故年效益为3 1 9 8.6 6万元。

此宽板设备适应性改造技术可在轧钢企业板带厂推广。