Notching效应在MEMS风速仪制造工艺中的应用*

2013-04-30常洪龙周平伟谢建兵谢中建袁广民

常洪龙,周平伟,谢建兵,杨 勇,谢中建,袁广民

(西北工业大学空天微纳系统教育部重点实验室,西安710072)

空气流速测量是环境监测中非常重要的一项,市区的气流特性影响行人的舒适度、空气质量、污染物扩散以及建筑物的能量消耗[1]。传统的风速仪包括风杯风速计、热线风速计、激光多普勒风速计和声波风速计等。这些风速计通常体积庞大或者价格昂贵,不利于同时需要大量风速计的测量场合。目前,微机电系统 MEMS(Micro Electro Mechanical System)技术在微型风速测量传感器所取得的成绩引起了越来越多的注意。小型传感器意味着较低的功耗,这在野外使用中尤其重要。同时由于MEMS技术可以实现批量制造,降低了单个器件的成本。

MEMS风速仪是利用电流加热的热敏单元的热量损失与气流速度之间关系的装置[2-5]。MEMS风速仪具有结构简单和易于使用的特点。气流速度越大,由对流引起的敏感元件的热量损失越大。提高风速仪的热敏单元与基底的热绝缘性,可以提高敏感单元的空间分辨率和灵敏度,降低能耗,减少由于基底的不稳定热传导带来的干扰。Chen等人[6]采用三维组装的办法将金属热线悬空。Ulrich Buder等人[7]报道了一种壁面镍金属热线传感器,采用反应离子刻蚀工艺将镍金属热线悬空。这种悬空金属热线主要的缺点是它的脆弱性。为了适应更为恶劣的环境,Jing X M[1]提出了一种鲁棒性好的热膜结构,然而,它不具有热绝缘的结构,且响应时间比较长。

针对上述问题,本文中通过新的加工工艺实现了一个鲁棒性好同时具有热绝缘性的悬空硅敏感单元风速仪。

1 工艺设计原理

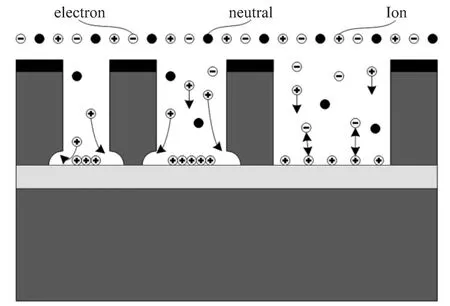

Notching效应是在导电与绝缘材料界面处产生窄的水平凹槽的现象[8],与刻蚀槽的深宽比、图形形状和图形密度等有关。在DRIE刻蚀SOI硅片时,Notching效应经常被认为是对刻蚀速率和结构轮廓不利的效应[9]。通常认为Notching效应是由电荷积聚引起的。微电荷积聚效应是由界面处离子鞘层中离子与电子之间的方向性差异引起的。实际上,当刻蚀高深宽比的沟槽时,由于电子比离子有更宽的角度分布,侧壁和掩膜对电子的遮蔽要多于对离子的遮蔽,因此,最后到达沟槽底部的离子要多于电子。当刻蚀到达氧化硅埋层时,因为氧化硅为绝缘体,离子电荷积聚在槽底部,造成沟槽底部电势的差异,当后续离子轰击槽底时会受到积聚电荷的排斥而改向轰击侧壁,导致侧壁底部被掏蚀。

工艺设计原理如图1所示,由于 RIE lag[10]效应,宽槽比窄槽刻蚀速率大,因此刻蚀先到达宽槽埋氧层。由于槽比较宽,电子遮蔽效应不明显,即使离子在宽槽埋氧层侧壁处积聚,电子也会很快到达宽槽底部与离子中和,使得电势不会继续升高,整个过程达到一种平衡状态。因此,宽槽界面处不会发生侧壁底部被掏蚀现象。继续刻蚀几分钟之后,刻蚀到达窄槽埋氧层。与宽槽不同的是窄槽侧壁对电子的遮蔽效应明显,电子不能到达窄槽底部与积聚的离子中和。离子在窄槽底部积聚,使得窄槽底部电势升高,后续的离子进入到窄槽内部时会受到静电力的作用而改向轰击侧壁,窄槽界面处发生侧壁底部被掏蚀现象。一旦窄槽侧壁被掏蚀,被掏蚀区域在DRIE钝化周期中得不到有效的保护,离子继续在切口下面的氧化硅层积聚,使得离子在静电力的作用下偏转更大,不断增加切口的深度[11]。

图1 Notching效应原理图

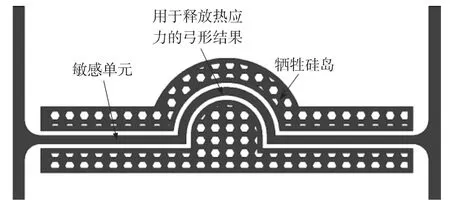

如图2所示,为了实现风速仪敏感单元悬空,在结构旁布置牺牲硅岛[12]。牺牲硅岛是指填充有呈矩阵排列的释放孔并与敏感单元相隔离的硅加工区域。牺牲硅岛可以释放敏感单元周边大面积的区域,并避免了‘Grass’现象[13]的发生。同时牺牲硅岛与敏感单元之间形成窄的沟槽,其深宽比大于2[7],确保敏感单元的侧壁底部被掏蚀,使得结构悬空。最后,牺牲硅岛被完全刻蚀掉,完成悬空硅敏感单元的加工。

图2 敏感单元和牺牲硅岛的掩膜版图

在刻蚀过程中,整个硅片的冷却是通过SOI硅片背面与氦气接触实现的。在结构释放之前,结构表面的热是通过传递到埋氧层和基底耗散的。可是,当结构释放之后,热不能再传递到埋氧层和基底,而只能通过传递到结构与硅片之间的连接点散热,降低了散热的效率,使得结构局部温度超过100℃。通过在敏感单元中设置弓形结构,用于释放热应力,可以降低过热引起的结构损坏的风险。

2 加工

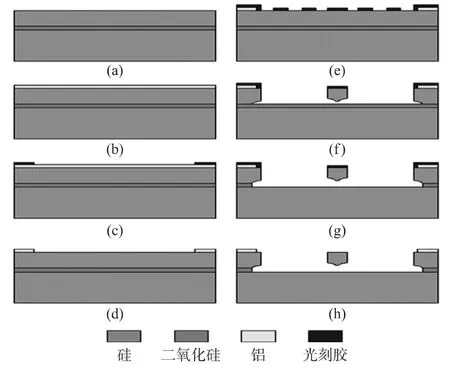

图3 悬空硅敏感单元的工艺流程图

具体的工艺流程如图3所示。实验采用结构层厚50 μm,埋氧层厚1 μm,支撑层厚400 μm 的 SOI硅片。首先,清洗硅片,去除表面原生氧化层(图3(a))。然后溅射铝作为敏感单元的金属连接(图3(b)),光刻,图形化铝锚点(图3(c)),湿法腐蚀铝,去除光刻胶,形成铝锚点(图3(d))。接下来,器件层硅光刻,图形化敏感单元和牺牲硅岛(图3(e))。之后,采用感应耦合离子(ICP)刻蚀硅结构,直至牺牲硅岛全部去除,完成悬空硅敏感单元的加工(图3(f))。最后,HF酸湿法腐蚀埋氧层,增大敏感单元的悬空距离(图3(g)),去除光刻胶(图3(h))。

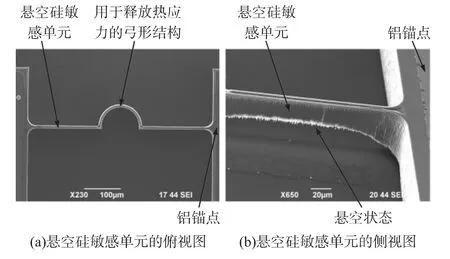

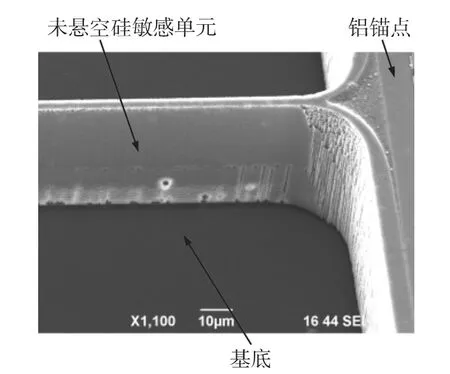

如图4(a)所示,风速仪由两个铝锚点和带有释放热应力的弓形结构的悬空硅敏感单元组成。图4(b)是敏感单元的侧视SEM图,从图4中可以清晰看出由Notching效应形成的悬空结构,测得结构层的厚度为43 μm,悬空距离达到8 μm。图5所示是没有布置牺牲硅岛的敏感单元,在相同时间的刻蚀之后,可以看出没有形成悬空结构。因此,对比图4与图5,说明通过在结构旁布置牺牲硅岛加工以悬空硅作为敏感单元的风速仪是可行的。该加工方法具有更高的加工精度、3%片内、5%片间的重复性以及90%的成品率。

图4 悬空硅敏感单元的俯视和侧视SEM图

图5 未悬空硅敏感单元的侧视SEM图

3 测试

3.1 电阻温度系数(TCR)测试

电阻温度系数是热敏元器件的关键参数之一,直接影响着热敏元器件的灵敏度。TCR测试系统如图6所示,其主要由精密温度控制仪、测量系统、搅拌系统、制冷系统、标定系统和水槽等组成[14]。分别对非悬空硅敏感单元和悬空硅敏感单元进行TCR的测试,测得 TCR值分别为4 323×10-6/℃和4 738×10-6/℃。可见,悬空硅敏感单元具有更高的TCR值,具有更高的灵敏度。

图6 TCR测试系统

3.2 热响应时间常数测试

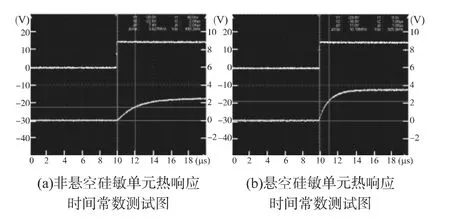

具有某初始温度的温度传感器放入温度恒定的介质中后,热敏传感器的温度变化量由零达到介质温度与温度传感器初始温度之差的63.2%所用的时间称之为热时间常数。动态参数热时间常数τ是传感器的一个重要指标,热时间常数越小,热敏元件的动态响应频率越高,传感器的动态响应越好,对于外界流体速度变化的动态跟踪性越好。在过热比为0.1的情况下,分别对非悬空硅敏感单元和悬空硅敏感单元进行热时间常数测试。测试结果如图7所示,测得热时间常数值分别为 2.04 μs 和 1.08 μs。可见,悬空硅敏感单元具有更快的响应时间。

图7 非悬空和悬空敏感单元的热时间响应测试图

3.3 稳态输出响应

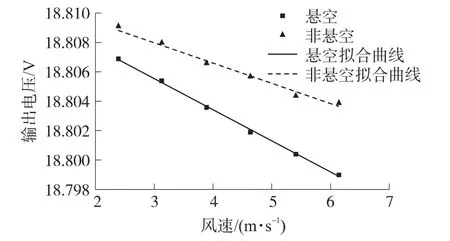

图8 悬空与非悬空硅敏感单元的测试与拟合曲线

在风洞测试中,悬空与非悬空硅敏感单元的输出电压与风速的关系曲线如图8所示。风速仪的输出电压随风速增加而减小。风速越高对流耗散的热量就越多,因此,敏感单元电阻随风速提高而减小。由于风速仪的敏感单元悬空,相比未悬空结构,其通过基底传导的热减少,更多的热量通过对流的方式传递到气流中,增加风速仪的灵敏度并减少由基底不稳定的热传导引起的干扰。

4 结语

本文中提出并实现了一种利用Notching效应使结构悬空的MEMS工艺。利用该工艺完成了以悬空硅作为敏感单元的风速仪的工艺原理设计、加工和测试。实验结果表明,通过在结构旁合理布置牺牲硅岛,硅岛可以保证Notching效应的产生,加工出完整的悬空结构。测试结果表明,风速仪响应时间常数和为 1.08 μs,电阻温度系数 TCR(Temperature Coefficient of Resistant)为 4 738×10-6/℃。

[1]Jing X M,Lu J Y,Miao J M,et al.An Aerodynamically Efficient Sphere Anemometer with Integrated Hot-Film Sensors for 2-D EnvironmentalAirflow Monitoring[C]//The 16th International Conference on Solid-State Sensors,Actuators and Microsystems.Beijing,China,2011:96-99.

[2]Kahroba P,Mirzaee I,Sharifi P,et al.The Microcavity-Based Mico-Heater:An Optimum Design for Micro-Heaters[J].Microsyst.Technol,2008,14:705-710.

[3]张骅,沈广平,吴剑,等.一种MEMS热风速计的系统级封装[J].传感技术学报,2008,21(4):571-573.

[4]杨松迎,梁国伟,黄震威,等.组合铂膜探头线性风速仪的研究[J].传感技术学报,2009,22(7):941-945.

[5]Meng E,Li P Y,Tai Y C.A Biocompatibleparylene Thermal flow Sensing Array[J].Sensors and Actuators A,2008,144:18-28.

[6]Jack Chen,Chang Liu.Development and Characterization of Surface Micromachined,out-of-Plane Hot-Wire Anemometer[J].IEEE J Microelectromechanical Sys,2003,12(6):979-988.

[7]Ulrich Buder,Andreas Berns,Ralf Petz,et al.AeroMEMS Wall Hot-Wire Anemometer on Polyimide Substrate Featuring Top Side or Bottom Side Bondpads[J].IEEE J Sensors,2007,7(8):1095-1101.

[8]Hwang G S,Giapis K P.On the Origin of the Notching Effect During Etching in Uniform High Density Plasmas[J].Vacuum Sci.Technol.B:Microelect.Process.Phenom,1997,15(1):70-87.

[9]Giapis K P,Hwang G S.Pattern-Dependent Charging and the Role of Electron Tunneling[J].Appl.Phys,1998,37:2281-2290.

[10]Ayon A A,Zhang X,Khanna R.Ultra Deep Anisotropic Silicon Trenches Using Deep Reactive Ion Etching(DRIE)[J].Solid-State Sensor and Actuator,2000,339-342.

[11]Liu Haobing,Franck Chollet.Layout Controlled Cne-Step Dry Etch and Release of MEMS Using Deep RIE on SOI Wafer[J].Microelectromech Syst,2006,15(3):541-547.

[12]Docker P T,Kinnell P K,Ward M C L.Development of the One-Step DRIE Dry Process for Unconstrained Fabrication of Released MEMS Devices[J].Micromech Microeng,2004,14(7):941-944.

[13]Xie Jianbing,Yuan Weizheng,Chang Honglong.A Novel Method for the Manufacture of MEMS Devices with Large Exposed Area Based on SOl Wafers[C]//The 4th International Conference on Nano/Micro Engineered and Molecular Systems.Shenzhen,China,2009:253-256.

[14]徐延光,马炳和,邓进军.基于MEMS技术的柔Ni基热敏传感器阵列研制[J].微/纳工艺材料与器件,2009,34(7):697-700.