3D打印会摧毁中国制造吗?

2013-04-29刘戈

刘戈

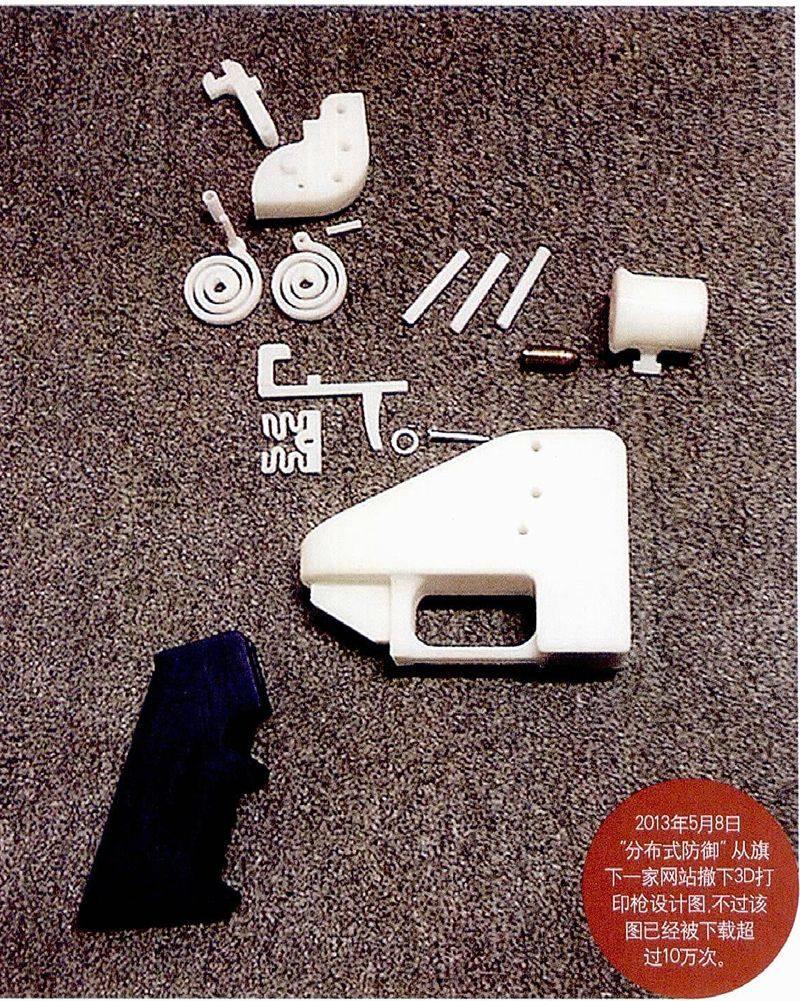

2012年5月6日,美国支持3D打印枪械的非营利团体“分布式防御”称,世界第一柄3D打印手枪已测试成功。这把塑料手枪在靶场内射出了真子弹。尽管没打两枪就被震坏,但引发了人们对枪支威胁进一步泛滥且更容易躲过检测设备的担忧,同时也把3D打印这一新的制造技术推到了大众眼前。很多从来不知道螺丝钉是怎么制造出来的人,开始热议这一时髦话题。

3D打印有多好?

到底什么是3D打印?

其实,“3D打印”是“增材制造”技术的一种通俗化表达。它是通过电子制图、远程数据传输、激光扫描、材料熔化等一系列技术,使特定高分子材料或者金属粉材料熔化,并按照电子模型图的指示一层层重新叠加起来,最终把电子模型图变成实物。这一制造技术并不需要模具,直接样品原型制造,可以完成许多以前难以完成的精细工作,打印建筑模型、饼干、杯子、牙齿等。

而传统的制造方式被称为“减材制造”,机器的零件通常先被铸造或者锻造为粗糙的毛坯,然后用机床切削出可用的形状,在这个过程中材料会有较大浪费。

两相对比可以发现,3D打印从设计到批量生产之间省去了很多步骤,看上去,在家中就可以随心所欲地制造出你想要的任何东西。与此同时,3D打印还克服了传统制造中材料浪费的弊端,这也是3D打印被看好的另外一个重要原因。

美国总统奥巴马在国情咨文中多次提到3D打印,将其作为美国重振制造业的一条可行路径。随之,对中国制造的担忧之声纷至沓来。一些人担心,有了3D打印,中国及其他发展中国家的劳动力竞争优势将不再存在。更多的工业品可以在离消费市场最近的地方被打印出来,用最短的物流时间送达消费者手中,而不再需要像现在这样远渡重洋。“3D打印要全面替代传统制造业,以后就不用工厂、不用车间、不用工人,不用出门,美国人自己就能够在家打印想要的任何东西,而不再需要从中国进口。”一时间,许多人惶惶然。

真的如此吗?

3D商用尚待时日

3D打印最大的噱头,就是取代目前的生产方式。

让我们仍以枪支为例来阐释:实际上,在美国,任何一个成年人不费吹灰之力就可以搞到枪,为什么还要费半天劲自己制造?有人担心其使用塑料制造可以躲过金属检测设备。但使用同样的材料通过传统注塑工艺也能制造出来枪。我们需要担心的是,有人可以通过3D打印机在自家车库里打印出金属性能的枪支来,这才是真正可怕的。但短期看,这种可能性还不算大。

原因在于,材料科学的进展速度,要比信息技术慢得多。在据说是非常权威的一本有关3D打印的著作中,用来论述材料的仅仅有3页纸。可在笔者看来,没有材料科学的突破,所有的3D打印生产出来的东西都是玩具。现在的3D技术虽然应用广泛,但依然打印不出一只能用的滚珠轴承。

目前的3D打印技术,说白了就是对强度要求低的零件快速成型,对产品研发、模具设计很有价值,但要全面替代现有的机械加工,没有材料上的重大突破,需要走的路还长着呢。更何况3D打印技术虽然能够打印出形态各异的产品,但产品的商业化是一个成本核算、材料约束、工艺水平、物流约束等多方面因素综合比较的结果,而不仅仅取决于形状的随心所欲。

其实,即使在最容易实现的日用品领域,3D打印目前也完全没有进入商用阶段。3D打印机只用来打印模型。即使是一只杯子也是不能用来喝水的,因为制造这只杯子的打印材料目前还不符合饮用的要求。此外,对于大部分普通工业品来说,标准化的工业生产是质量的保证,没有人会热衷在家里自己制造本来就物美价廉的工业品。即使材料科学有了长足的进步,大部分工业品的生产也不会被3D打印取代。

实际上,3D打印一方面适用于传统生产方式不能生产制造的个性化、复杂高难度产品,另一方面适用于前期投入成本大、数量小,不能通过数量摊薄成本的产品。3D打印技术不可能也没有必要全面替代传统制造业。

医疗、航空大有作为

现在看来,3D打印产品应该最广泛地被应用于医疗和航空航天领域。在医疗行业,助听器、假牙、假肢等产品必须与身体更紧密、精确地结合。长期以来其本身就是定制的,无法实现工业化生产,导致费用高昂。而航空航天领域同样是无法靠数量来摊薄前期设计和模具费用的。

2013年1月18日,国务院向“飞机钛合金大型复杂整体构件激光成形技术”颁发国家技术发明奖一等奖。这是3D打印在中国制造业最成功的应用。这项技术制造的飞机承重构件的尺寸已经超过美国。在航空领域,中国激光钛合金成形技术已经得到了广泛的应用。在这个领域,一方面数量上不适合大批量生产以摊薄成本,另外如果采用传统的减材制造方式会有大量的损耗,例如发动机叶盘,最后剩下的成品只占原体积的7%,而抗疲劳强度比锻件还要高,制造时间也比传统锻造大大缩减。

钛构件3D打印在飞机部件制造上的成功,来源于国际上钛增材制造材料上和激光设备的成熟,站在相同的起跑线上,中国3D打印科研人员迎来了新的机遇。

从某种意义上来说,当一种新的制造方法出现时,对行业将是一次新的洗牌。对中国企业来说,这是一个机遇。但同时也要清醒地看到,传统制造技术的落后,恰好是中国在3D打印技术上前进的最大瓶颈。

虽然中国早已是个制造大国,但在制造业真正的核心——高精度的机加工设备上并无优势。要把握这个机遇,其先决条件恰好是传统制造技术水平的整体提升。所谓绕过传统制造技术,直接在3D打印领域取得突飞猛进的梦想是很难实现的。

责任编辑:焦 晶