飞轮用轴承组件摩擦力矩特性研究*

2013-04-26周宁宁,卿涛,周刚

飞轮用轴承组件在结构上是以外圈旋转的一对背对背安装的角接触球轴承为中心而展开的,摩擦力矩是轴承组件的一项非常重要的性能指标,直接决定了轴承组件的能量损耗、温度、噪声和振动,并最终影响飞轮产品的运转精度和寿命[1-2].单个轴承或轴承对的摩擦力矩已有试验和理论研究[3-5];而轴承组件摩擦力矩由于缺乏试验手段的原因,目前开展的研究较少.轴承组件在工作转速下的摩擦力矩是通过组件驱动电机的电流进行反映的[6],但轴承组件在低转速下摩擦力矩较小,并且组件驱动电机在低转速和小电流下电流检测精度较差,不能准确反映轴承组件低转速下的摩擦力矩.

轴承组件的低速摩擦力矩能够直接反映轴承组件运转性能的好坏,是轴承组件非常重要的性能指标.本文采用研制的低速摩擦力矩测试仪对轴承组件的摩擦力矩进行测试,并对试验测试值和理论预测值进行对比分析,揭示轴承组件摩擦力矩的变化规律,为轴承组件的性能分析和判定提供一种有效的手段.

1 试验设备及步骤

1.1 测试设备

试验所用轴承组件低速摩擦力矩测试仪如图1所示,主要由主控箱、测试台和采集软件3部分构成.其工作原理是:直接将电磁场的两个电极与轴承组件的主轴和旋转外圈相连,通过改变线圈中通入电流的大小来改变磁力的大小,进而驱动轴承组件在不同转速下旋转.通过标定线圈中通入电流的大小与产生磁力的对应关系,就能得到轴承组件摩擦力矩的大小,避免了引入电机驱动而带来附加力矩的影响.

图1 轴承组件低速摩擦力矩测试仪

该测试仪的摩擦力矩测量范围为2×10-4~1×10-1N·m,并划分为5档,力矩测量精度优于3%,转速测量范围为2~500r/min,转速精度优于2%,试验数据由计算机进行采集和记录.

1.2 试验步骤

启动摩擦力矩的测试方法为:首先设定轴承组件的启动角为12°,即每次启动所转过的角度为12°,然后设定轴承组件启动摩擦力矩的测量点数为30,即完成30个点的摩擦力矩测试后轴承组件正好转动一圈,测试软件显示并记录每个测试点的摩擦力矩以及30个测试点的摩擦力矩均值,按上面的步骤重复测量两次,将两次摩擦力矩的均值求平均作为该组件的启动摩擦力矩值.

低速摩擦力矩的测试方法如下:首先轴承组件设定5r/min初始转速并使组件开始运行,然后调节轴承组件转速到试验转速值,转速调节约2min后进行低速摩擦力矩测试(转速调节后,组件转速在30s内即可达到稳定值),每个转速下测试1min,将1min内轴承组件摩擦力矩的平均值作为组件在该转速下的摩擦力矩值.

试验所用轴承组件在试验前均经过长期的运行跑合,不存在轴承组件内部润滑油分布不均匀的问题.

2 理论计算

轴承组件在不同的运行状态其摩擦力矩相差较大,一般按启动摩擦力矩和动态摩擦力矩进行计算,其中动态摩擦力矩又分为低速摩擦力矩(组件转速小于或等于500r/min)和高速动态摩擦力矩(组件转速大于500r/min).

2.1 启动摩擦力矩

启动摩擦力矩的常用计算公式[7]如下:

(1)

式中,μ0为轴承的滚动摩擦系数,d为轴承内径,Pr为轴承的当量载荷.

2.2 动态摩擦力矩

动态摩擦力矩的常用计算公式[7]如下:

M=M1+M2

(2)

式中,M1为与轴承类型、转速和润滑剂性质有关的摩擦力矩,M2为与轴承载荷有关的摩擦力矩.

(3)

(4)

式中,f0为与轴承类型和润滑方式有关的系数,dm为轴承节圆直径,v为工作温度下润滑剂的运动黏度,n为轴承转速.

M2=f1P1dm

(5)

式中,f1为与轴承类型和承受载荷有关的系数,P1为确定力矩的计算载荷.

3 试验结果与分析

3.1 启动摩擦力矩与动态摩擦力矩的关系

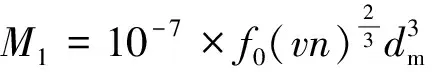

对13套相同型号轴承组件的启动摩擦力矩进行测试,并与轴承组件在工作转速(几千r/min)下的动态摩擦力矩(用工作电流进行表示)进行比较,其对应关系如图2所示.由图可见,启动摩擦力矩较大的轴承组件在工作转速下的电流也较大,但并不成严格的比例关系.

由式(1)可知,轴承组件的启动摩擦力矩与轴承的滚动摩擦系数μ0、轴承内径d和当量载荷Pr成正比.对于相同型号的轴承组件,轴承内径d大小相同,滚动摩擦系数μ0相差不大,轴承组件的启动摩擦力矩主要与当量载荷Pr有关,启动摩擦力矩越大说明当量载荷Pr越大.

轴承组件在工作转速下的电流反映了轴承组件的动态摩擦力矩,由动态摩擦力矩的计算公式可知,轴承组件工作转速和温度相同的情况下,润滑油的运动黏度相同,轴承组件动态摩擦力矩中的M1几乎相同,而轴承组件的当量载荷越大,轴承组件动态摩擦力矩中的M2越大,即轴承组件总的动态摩擦力矩越大,故大部分启动摩擦力矩较大的轴承组件在工作转速下的电流也较大.

图2 启动摩擦力矩与工作电流的关系

3.2 不同预载下的启动摩擦力矩

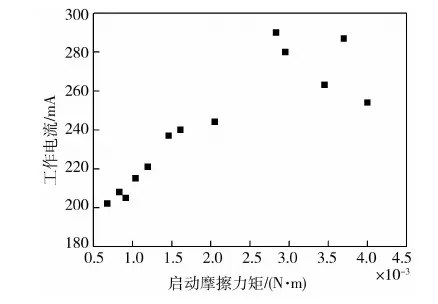

采用螺旋弹簧对轴承组件加载,测试不同预载下轴承组件的启动摩擦力矩,结果如图3所示.

图3 启动摩擦力矩随预载的变化

由图3可见,2套轴承组件的启动摩擦力矩与预载基本成线性关系,对2条曲线进行线性拟合,得到01号和02号2套轴承组件的拟合函数分别为y1=2.41+0.22x1,y2=6.47+0.18x2,两拟合函数的斜率相差不大,结合轴承组件的启动摩擦力矩计算公式可知,2组件中轴承的滚动摩擦系数接近,说明该2套轴承组件中轴承滚珠和沟道的表面质量和润滑情况接近.

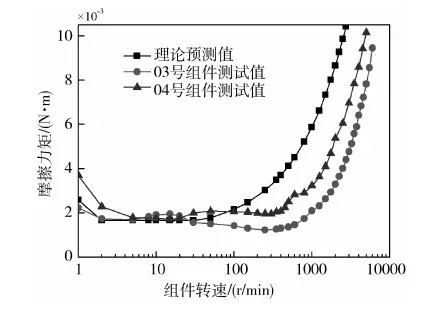

3.3 不同转速下的摩擦力矩

对2套轴承组件摩擦力矩随转速的变化进行测试,并与理论预测值进行对比,结果如图4所示.其中摩擦力矩测试值通过以下方式得到:转速n≤500r/min时,直接通过低速摩擦力矩测试仪测试得到,转速n>500r/min时,首先测量轴承组件驱动电机的电压和电流,然后通过以下关系得到轴承组件的摩擦力矩:

(6)

式中,P为驱动电机的功率,U为驱动电机的电压,I为驱动电机的电流,w为轴承组件的角速度,n为轴承组件转速,α为轴承组件摩擦力矩消耗的功率与电机总功率的比.α通过对比轴承组件在350~500r/min时由摩擦力矩测试仪所得数值与由电机驱动功率转化出的数值,进行数值拟合得到.

图4 摩擦力矩随转速的变化规律

由图4中摩擦力矩的试验测试值可以看出,随转速的增加,轴承组件的摩擦力矩有2个极小值点,1个是在转速10r/min左右,1个是在转速300r/min左右.主要原因分析如下:

根据弹流润滑理论可知,轴承沟道与滚珠接触处的最小油膜厚度[7]为

(7)

式中:U、G、W为无量纲参数,分别表示速度参数、材料参数、载荷参数;k为椭圆率;Rx为钢球运动方向上的当量曲率半径.

润滑状态判断的油膜参数[7-8]为

(8)

式中,δ1、δ2分别为滚珠和沟道表面的均方根粗糙度.

由式(7)和式(8)计算可得,在30℃下,轴承组件转速为35r/min时的油膜参数为0.4,轴承组件转速为300r/min时的油膜参数为1.72.通常认为,油膜参数大于1.5时,能够形成良好的弹性润滑油膜,润滑状态良好,油膜参数小于1.5时,不能形成连续的弹性润滑油膜,进入边界润滑状态,油膜参数小于0.4时,油膜不再承担载荷.

因此,组件转速小于10r/min时,由于组件处于间断的启动和动态运行状态,驱动组件旋转需要克服间断的启动摩擦力和动态摩擦力,并且转速越低,启动摩擦力所占部分越大,组件的摩擦力矩越大.组件转速在10~35r/min时,由于油膜参数小于0.4,油膜不能承担载荷,并且随转速的升高,组件中润滑油的粘滞阻力增加,导致组件摩擦力矩增大.组件转速大于35r/min时,油膜参数大于0.4,轴承进入边界润滑状态,并且转速越高,油膜参数越大,润滑状态越好,摩擦力矩越小,当转速达到300r/min时,油膜参数大于1.5,此时轴承沟道能够形成良好的弹性润滑油膜,轴承组件的摩擦力矩达到最小.组件转速高于300r/min时,随转速的升高,润滑油的粘滞阻力增加,轴承组件摩擦力矩增大.

对比摩擦力矩的试验测试值和理论预测值可以看出,使用现有摩擦力矩理论计算公式无法预测出2个极小值点,并且在转速高于1000r/min时,理论预测值与试验测试值相差较大.主要原因为理论公式只考虑了由预载和润滑油的黏性引起的摩擦力矩,并且是用静力学分析方法得到,而轴承组件的实际摩擦力矩具有动态特性[9],由多种因素造成,并且各种因素在组件不同运行状态下的影响作用不同,进而导致以上差异.

3.4 升速与降速下摩擦力矩比较

图5为2套轴承组件在2~500r/min转速范围内,摩擦力矩随转速上升和下降时的变化曲线.转速调整约2min后进行摩擦力矩测试,每个转速下测试1min.由图中可以明显看出,相同转速下,组件处于升速时的摩擦力矩大于组件处于降速时的摩擦力矩,主要原因分析如下:

图5 摩擦力矩随升速和降速的变化

轴承组件的摩擦力矩主要与轴承组件的预载、轴承沟道和滚珠表面质量以及轴承内部润滑油的黏度和分布有关.对于装配完成的一套轴承组件,组件的摩擦力矩与轴承沟道和滚珠表面形成的润滑油膜有关,当组件处于升速时,轴承沟道内的润滑油膜即刻形成,但油膜厚度与组件转速有关,转速越高,油膜厚度越大,在油膜厚度未达到弹流润滑油膜厚度之前,油膜厚度越大对轴承转动时的摩擦减小作用越强.而当组件处于降速时,由于轴承沟道内的润滑油膜不会即刻破坏,而是持续一段时间,因此某一转速下轴承沟道内润滑油膜的厚度与前一转速下的油膜厚度接近,大于正常情况下该转速时形成的油膜厚度,在油膜厚度未达到弹流润滑油膜厚度之前,较大的油膜厚度使得相同转速下组件的摩擦力矩较小,故相同转速下,组件处于升速时的摩擦力矩大于组件处于降速时的摩擦力矩.

4 结 论

通过对飞轮用轴承组件低速摩擦力矩特性进行测试和分析,得出如下结论:

(1)启动摩擦力矩较大的轴承组件在工作转速下的电流也较大,但并不成严格的比例关系.

(2)轴承组件的启动摩擦力矩随预载的增加而增加,在试验范围内呈线性变化趋势.

(3)随着转速的增加,轴承组件摩擦力矩的测试值存在2个极小值点,现有的经典理论公式无法预测出该两点,通过弹流润滑理论分析可知,该两点对应转速为润滑状态改变的临界转速点;当转速大于1000r/min时,轴承组件摩擦力矩的理论预测值与试验值相差较大.

(4)相同转速下,组件处于升速时的摩擦力矩大于组件处于降速时的摩擦力矩,主要原因是升速与降速下轴承沟道内形成的润滑油膜状态不同.

参 考 文 献

[1]樊幼温. 一种长寿命、高可靠、高精度卫星姿态控制用惯性执行机构[J]. 空间科学学报,2002,22(增刊2):37-43

Fan Y W. A long life, high reliability and high accuracy inertial actuator for satellite attitude control system [J].

Chinese Journal of Space Science,2002,22(Sup2):37-43

[2]樊幼温,杨晓丽,李春伟,等. 动量轮失效物理模型试验方案研究[J]. 空间科学学报,2009,29(1):78-86

Fan Y W,Yang X L,Li C W,et al. Experimental research on the momentum wheel failure physical model [J]. Chinese Journal of Space Science,2009,29(1):78-86

[3]邓四二,李兴林,汪久根,等. 角接触球轴承摩擦力矩特性研究[J]. 机械工程学报,2011, 47(5):114-120

Deng S E,Li X L,Wang J G,et al. Frictional torque characteristic of angular contact ball bearings [J]. Journal of Mechanical Engineering,2011, 47(5):114-120

[4]Victor G M,Dumitru G,Gunter K,et al. Theoretical and experimental analysis of a laser textured thrust bearing [J]. Tribology Letters,2011,44(3):335-343

[5]Tiago C,Beatriz G,Armando C,et al. Friction torque in grease lubricated thrust ball bearings [J]. Tribology International,2011,44:523-531

[6]McMahon P,Laven R. Results from 10 years of reaction/momentum wheel life testing[C]. The 11thEuropean Space Mechanisms and Tribology Symposium,Lucerne,Switzerland,2005

[7]刘泽九,贺士荃,刘晖. 滚动轴承应用[M]. 北京:机械工业出版社,2007

[8]温诗铸,黄平. 摩擦学原理[M]. 3版. 北京:清华大学出版社,2008

[9]张葵,李建华. 球轴承摩擦力矩的分析计算[J]. 轴承,2001(1):8-11

Zhang K,Li J H. Calculation and analysis of friction torque of ball bearing [J]. Bearing,2001(1):8-11