纤维素-二氧化硅复合颗粒的制备与表征

2013-04-25柏正武徐小琴金芬芬

柏正武,徐小琴,金芬芬,陈 伟*

(1.武汉工程大学化工与制药学院,湖北 武汉 430074;2.绿色化学过程教育部重点实验室,湖北 武汉 430074)

0 引 言

纤维素具有来源丰富、生物相容性好、物理及化学性质稳定等特点[1-2],广泛用于纺丝、制模、生产无纺布或制备功能材料等方面.此外,纤维素对有机物有较强的吸附能力,且具有手性结构,还常用于色谱分离.Zhang等采用预冷的NaOH/尿素水溶液迅速溶解纤维素,得到透明的溶液[3-5],利用这种新溶剂体系已制备出多种新型材料[6-9].例如,他们以这种溶剂体系制备了纤维素微球,用这些微球作为色谱填料对聚氧化乙烯(PEO)进行分级[10].因纤维素微球的机械强度低,作为色谱填料使用时,稳定性欠佳.如果在其中加入无机组分,形成复合材料,则机械强度将会得到提高.并且纤维素上的羟基还可以进行衍生化,制备各种功能化的材料.本文用纤维素和SiO2为原料,以NaOH/尿素水溶液溶解纤维素和SiO2,探索制备用于色谱分离的复合颗粒的工艺条件,这一工作尚未见文献报道.

1 实验部分

1.1 仪器与试剂

JSM-5510LV 扫描电镜(日本);Winner 2000激光粒度分析仪(济南,中国);TGA Q50 V20.10 Build 36热重分析仪(美国);Micromeritics比表面积分析仪(美国).

棉短绒浆(湖北襄樊棉厂,Mη:9.3×104);柱层析硅胶(青岛科普分离材料有限公司);液体石蜡(天津博迪化工股份有限公司,分析纯);Span 80(天津福晨化学试剂公司).其余试剂均为市售分析纯.

1.2 实验步骤

1.2.1 纤维素-SiO2溶液的制备 纤维素-SiO2溶液(I)的制备:将3.7 g硅胶溶于72.8 g质量分数为6.5%的NaOH水溶液中,于70℃下加热20 min,得到4.8%(质量分数,以SiO2计)的硅胶液.将2.5 g棉短绒浆迅速加入预冷至-12℃的100 g NaOH/尿素/H2O=7/12/81(质量比)的溶液中,强力搅拌2 min,得到透明的纤维素溶液(2.4%).将50 g纤维素溶液和75 g硅胶溶液相混合,搅拌5 min,形成均相溶液,于2 000 r/min下离心3 min脱气泡.该纤维素-SiO2溶液的组成为:纤维素/SiO2(质量比)=1/3.

纤维素-SiO2溶液(II)的制备:按上述方法制备硅胶溶液(质量分数4.8%)和纤维素溶液(质量分数0.61%),将50 g纤维素溶液和75 g硅胶溶液相混合,得到纤维素/SiO2为1/12的混合溶液溶液.

纤维素-SiO2溶液(III)的制备:将棉短绒浆撕成片状,置于质量分数14%的盐酸溶液中于20℃下浸泡2 h,依次用水和乙醇洗涤,干燥备用,测得其Mη为7.6×104.按(I)中的方法制备硅胶溶液(质量分数7.0%)和经降解后的纤维素溶液(质量分数4.3%),将50 g纤维素溶液与10 g硅胶溶液混合,得到纤维素/SiO2为3/1的混合溶液.

纤维素-SiO2溶液(IV)的制备:以(I)中的方法,制备纤维素-SiO2混合溶液,纤维素的分子量Mη为4.0×104,纤维素/SiO2为1/3.

纤维素-SiO2溶液(V)的制备:按(III)中的方法,将棉短绒降解3 h,制得Mη为6.0×104的纤维素.配制质量分数为4.3%的纤维素溶液及质量分数为5.3%的硅胶溶液,将50 g纤维素溶液和10 g硅胶溶液相混合,得到纤维素/SiO2为4/1的混合溶液.

1.2.2 纤维素-SiO2复合颗粒的制备 将200 g液体石蜡和28 g Span 80置于500 m L三口烧瓶中,搅拌30 min后,在15 min内缓慢滴入50 g纤维素-SiO2溶液 (I),控制 搅拌转速为600 r/min,于20℃下乳化5 h,40℃下预固化2 h,随后用质量分数20%稀盐酸溶液调混合物的p H值至7.0,体系破乳,析出纤维素-SiO2复合颗粒,继续搅拌30 min.混合物经离心分离,依次用丙酮-水、丙酮洗涤数次,真空干燥12 h,得到纤维素-SiO2复合颗粒.将干燥过的复合颗粒用水超声分散,再用丙酮洗涤,离心后真空干燥,得到粉末状纤维素-SiO2复合颗粒CM-1.

分别用 纤维素-SiO2溶液 (II)、(III)、(IV)、(V)代替溶液(I),制备出复合颗粒 CM-2、CM-3、CM-4和CM-5.

2 结果与讨论

2.1 复合颗粒的制备

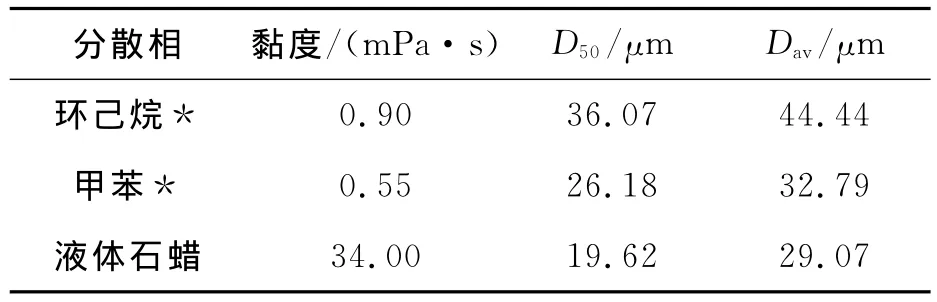

2.1.1 分散相对颗粒粒径的影响 用溶液(I)制备复合颗粒,在其它工艺参数均不变的情况下,选用不同的有机介质作分散相,所制备的复合颗粒粒径大小如表1所示.从表1可知,分散相粘度对颗粒粒径有明显的影响,当分散相黏度较低时复合颗粒粒径较大,所以,应选择适当的分散相以制备所需要粒径的复合颗粒.

2.1.2 纤维素分子量对复合颗粒粒径的影响

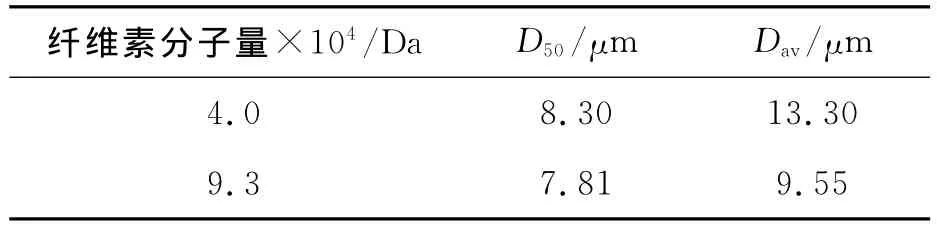

在其它因素不变的条件下,用溶液(I)和(IV)制备复合颗粒,以研究纤维素分子量对复合颗粒粒径的影响.纤维素与SiO2的投料比相同,但是纤维素分子量不同,所制备的颗粒粒径也不相同.从表2可以看出,由分子量大的纤维素制得的复合颗粒粒径较小且分布集中,并且形状相对较规则.纤维素分子量越大,其链越长,对硅胶包裹得越严实,形成的复合颗粒粒径就越小.若要制备硅胶含量相同的复合颗粒,应选用分子量较大的纤维素.

表1 分散相对复合颗粒粒径的影响Table 1 The effect of dispersants on the particle sizes of the composite beads

表2 纤维素分子量对复合颗粒粒径的影响Table 2 The effect of the molecular weight of cellulose on the particle size of the composite beads

2.1.3 乳化剂用量对颗粒形貌的影响 在其它因素不变的情况下,用溶液(III)制备复合颗粒,当Span 80用量为26 g时,通过显微镜观察,颗粒形状多数为无定形;当Span 80用量为30 g时,大多数颗粒为球形;当Span 80用量为28 g时,复合颗粒基本上都是球形.所以总的来看,当乳化剂用量为28 g时,复合颗粒的形貌最好.

2.1.4 搅拌速度对颗粒形貌的影响 在其它因素均不变的情况下,用溶液(III)制备复合颗粒,当搅拌速度为1 000 r/min时,通过显微镜观察,颗粒形状多数为无定形;当搅拌速度为400 r/min时,大多数颗粒为球形,少部分为无定形;当搅拌速度为600 r/min时,复合颗粒基本上都是球形,形状相对规则.所以,乳化体系的搅拌速度为600 r/min时较适宜.

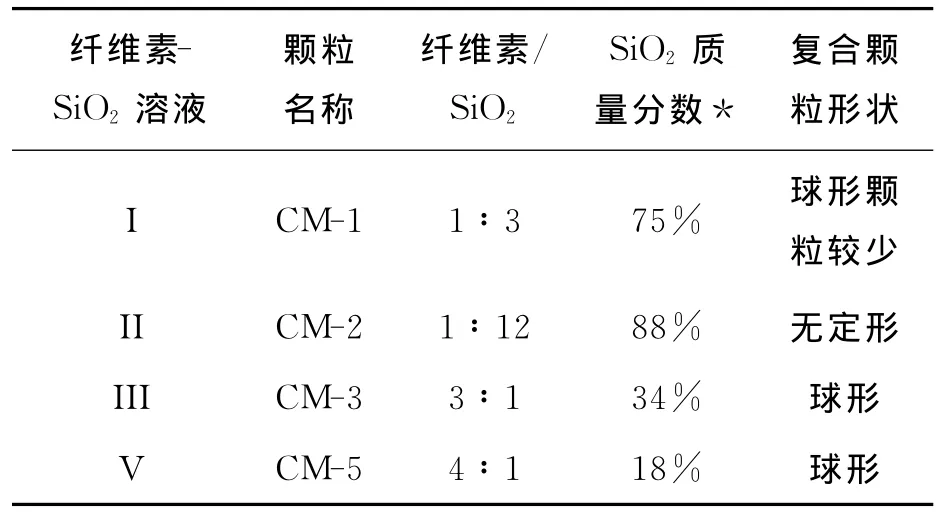

2.1.5 纤维素/SiO2的比例对复合颗粒形貌的影响 纤维素和SiO2的投料比对复合颗粒的形貌有较大的影响.表3显示的是纤维素和SiO2投料比与颗粒形状及SiO2含量的关系,在其它因素均不变的情况下,当纤维素/SiO2为1∶12时,通过显微镜观察,所制备的颗粒形状为无定形;当纤维素/SiO2为1∶3时,所制备的颗粒形状多数为无定形,少量呈球形;当纤维素/SiO2为3∶1时,颗粒大多为球形;当纤维素/SiO2为4∶1时,颗粒基本上均为球形,形状较规则.从以上结果可知,纤维素-SiO2溶液中纤维素含量的增加,有利于形成形貌较规整的复合颗粒.

表3 纤维素与SiO2的投料比对复合颗粒SiO2含量的影响Table 3 The effect of cellulose/SiO2 fed ratio on the content of SiO2

2.2 纤维素-SiO2复合颗粒的表征

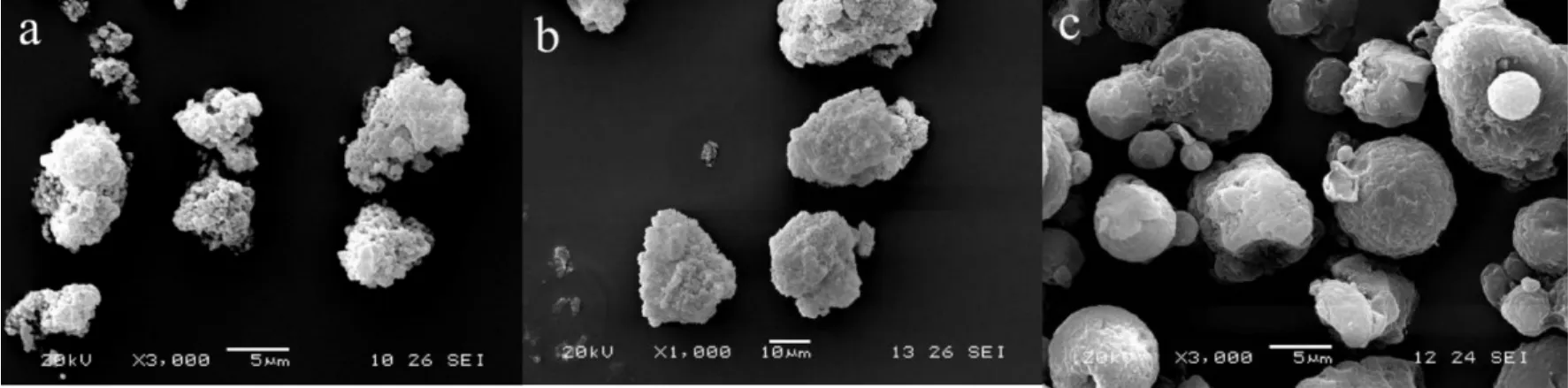

图1是纤维素-SiO2复合颗粒的SEM图,从该图可知纤维素与SiO2已经复合在一起,当SiO2含量较高时(如CM-1),复合颗粒呈无定形,表面粗糙,多孔;而当纤维素含量相对较低时(如CM-3),复合颗粒呈现球形.

图2是纤维素-SiO2复合颗粒的粒径分布图,由该图可知,CM-1和CM-2的粒径呈现较好的正态分布,而CM-3的粒径分布相对较宽.CM-1、CM-2和CM-3的Dav分别为9.55、11.50和13.93μm.

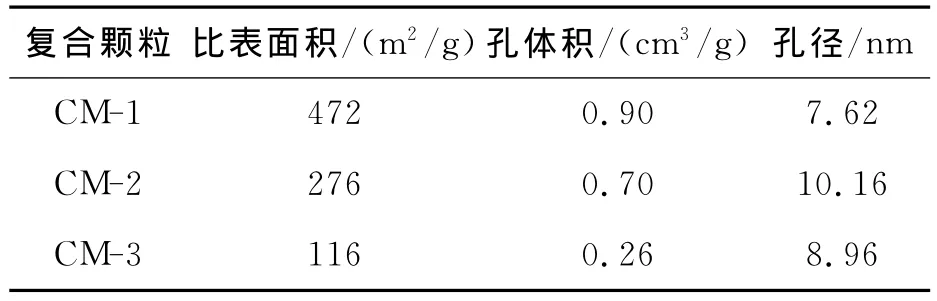

表4 纤维素-SiO2复合颗粒的比表面积、孔体积以及孔径Table 4 The specific surface areas,pore volumes and pore sizes of cellulose-SiO2 composite beads

图1 纤维素-SiO2复合颗粒的SEM图Fig.1 The SEM images of cellulose-SiO2 composite beads

图2 纤维素-SiO2复合颗粒的粒径分布图Fig.2 The particle size distribution of composite beads

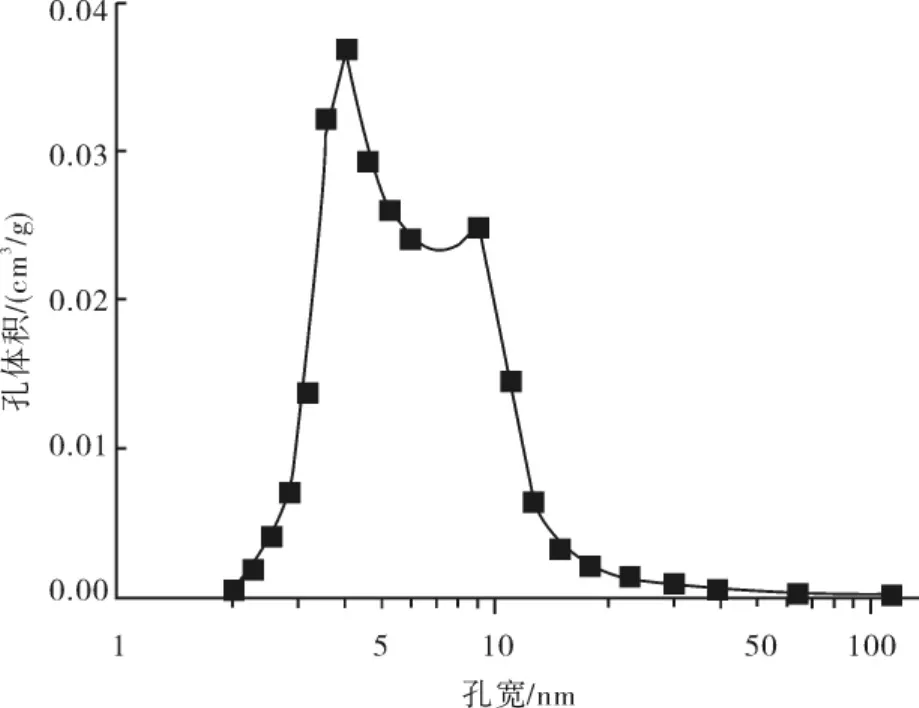

用氮吸附法测定颗粒的比表面积和孔径分布,根据BET法计算比表面积,根据BJH法确定孔径.CM-1、CM-2、CM-3的吸附脱附等温曲线有典型的IV型吸附线特征(图3)[12],吸附线和脱附线组成的滞后环较窄小,说明孔道结构较规整,无明显瓶颈效应[13].表4显示这三种颗粒均有较大的比表面积和孔体积,以CM-1的比表面积和孔体积为最大,表明这些颗粒有较发达的孔结构.从孔体积及孔面积随孔径分布的情况来看,三种复合颗粒的孔都属于中孔,孔径分布较为均匀(图4).对三种颗粒的粒径、比表面积和孔径分布的分析可知,这些颗粒均适合于用作色谱分离的填料.

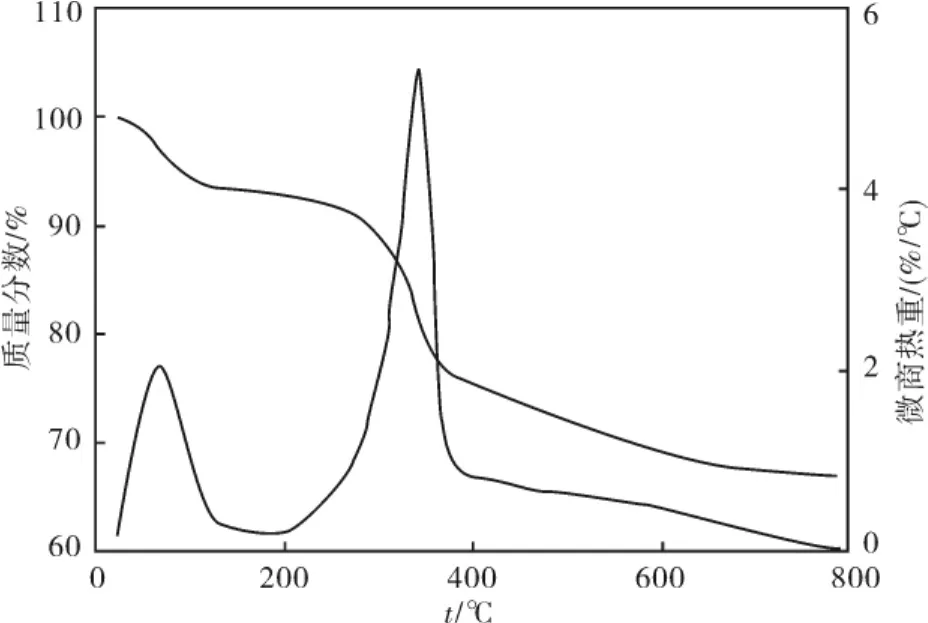

由图5可知,在25~800℃范围内复合颗粒的热失重分为三个阶段.第一阶段的热失重发生在25~150℃范围内,是由于颗粒表面及内部吸附的水和少量有机溶剂挥发造成的,通过计算可知这些挥发物约占总质量的5%.第二阶段的失重发生在200~450℃范围内,是由于在高温下纤维素开始断链及分解所致.通过计算可以知道复合颗粒CM-1、CM-2和CM-3中纤维素分别占总质量的19.3%、8.2%和60.4%.溶液(III)中纤维素与SiO2的质量比为3∶1,CM-3中的SiO2含量理论上应为25%,而实际上为34.2%,可能是因为有少部分纤维素没有与SiO2复合,自身形成单一纤维素颗粒,在水油分离的过程中损失了.第三阶段的失重发生在450℃以上,是由于在高温下硅羟基脱水所致.

图3 纤维素-SiO2复合颗粒CM-2的吸附-脱附等温线Fig.3 The adsorption-desorption isothermal curves of cellulose-SiO2 composite beads CM-2

图4 纤维素-SiO2复合颗粒CM-3的孔体积分布曲线Fig.4 The pore volume distribution curve of cellulose-SiO2 composite beads CM-3

图5 纤维素-SiO2复合颗粒CM-1的热重分析图Fig.5 The TGA curve of cellulose-SiO2 composite beads CM-1

3 结 语

a.NaOH/尿素体系能用于制备纤维素-SiO2复合颗粒,当纤维素与SiO2的投料比不小于3∶1时,复合颗粒呈现球形,形状较规则;当纤维素与SiO2的投料比小于3∶1时,复合颗粒呈现无定形,但其有更大的比表面积.

b.在纤维素与SiO2投料比及制备条件相同时,用分子量大的纤维素制备的复合颗粒的粒径相对较小,反之亦然.

c.所制备的颗粒属于中孔材料,有较大的比表面积,粒径在9~45μm之间,适合用作色谱填料.

致谢

本文工作得到国家自然科学基金(50973086)的资助,以及武汉大学张俐娜院士课题组在溶解纤维素方面的技术指导,在此致以真诚的谢意!

[1]Kim J,Yun S,Ounaies Z.Discovery of cellulose as a smart material[J].Macromolecules,2006,39(12):4202-4203.

[2]Gindla W,Keckesb J.All cellulose nanocomposite[J].Polymer,2005,46(23):10221-10222.

[3]Cai J,Zhang L.Rapid dissolution of cellulose in LiOH/Urea and NaOH/Urea aqueous solution[J].Macromol Biosci,2005,5,539-548.

[4]Qi H,Chang C,Zhang L.Effect of temperature and molecular weight on dissolution of cellulose in NaOH/Urea aqueous solution[J].Cellulose,2008,15:779-787.

[5]Zhou J,Chang C,Zhang R,Zhang L.Hydogels prepared from unsubstituted cellulose in NaOH/Urea aqueous solution [J].Macromol Biosci,2007(7):804-809.

[6]Zheng H,Zhou J,Du Y,et al.Cellulose/chitin films blended in NaOH/Urea aqueous solution[J].J Appl Polym Sci,2002,86:1679-1683.

[7]Cai J,Zhang L,Zhou J,et al.Multifilament fibers based on dissolution of cellulose in NaOH/Ureaaqueous solution:structure and properties[J].Adv Mater,2007,19:821-825.

[8]Cai J,Zhang L ,Zhou J,et al.Novel fibers prepared from cellulose in NaOH/Urea aqueous solution[J].Macromol Rapid Commun,2004,25:1558-1562.

[9]Mao Y,Zhou J,Cai J,et al.Effects of coagulants on porous structure of membranes prepared from cellulose in NaOH/Urea aqueous solution [J].J Membr Sci,2006,279:246-255.

[10]Luo X,Zhang L.Creation of regenerated cellulose microspheres with diameter ranging from micron to millimeter for chromatography applications[J].J Chromatogr A,2010,1217:5922-5929.

[11]达世禄.色谱学导论[M].武汉:武汉大学出版社,1988,313.

[12]陈永.多孔材料制备与表征[M].合肥:中国科学技术大学出版社,2010:4.

[13]魏东伟,杨新丽,王海燕,等.中孔分子筛的合成与表征[J].郑州大学学报:理学版,2002,34(3):65-67.