基于PIC30F6011A与HMI的凝析油处理撬控制系统的设计

2013-04-23长江大学电子信息学院王星光吴凌云

长江大学电子信息学院 王星光 吴凌云 程 南

1.前言

油气田开发过程中,伴有大量的凝析油。凝析油不可直接作为产品,需要进一步处理得到稳定的凝析油,才能作为工业原料[1]。对凝析油稳定处理装置的研究,特别是将电子技术应用于凝析油稳定装置以实现装置的智能化和高可靠性成为一种趋势。本控制系统采用dsPIC6011A单片机作为MCU,选用了AD8629组成信号调理电路以调理采集到了标准电流信号,用Max531作为D/A转换芯片输出控制信号,并采用PID算法实现对控制变量的闭环控制,从而完成对凝析油处理工艺参数的检测与控制,达到稳定凝析油的目的。

2.实现功能和总体设计

2.1 凝析油处理工艺流程简介

图1为凝析油处理工艺流程图,压力为31Bar的不稳定凝析油先经阀门减压至8Bar,进入气液分离器S101分离易挥发气体,冷凝析油自气液分离器S101底部进入塔前换热器E101与来自稳定塔C101底部的热凝析油进行热交换升温后进入C101稳定塔进行简单蒸馏,易挥发气体经C101稳定塔塔顶回收,热凝析油经C101稳定塔底部去E101塔前换热器冷却至室温,从而得到稳定的凝析油。根据工艺要求,我们要控制4处参数,分别是气液分离器顶气体压力、凝析油流量、稳定塔液位和稳定塔顶气体压力。

2.2 控制系统总体结构设计

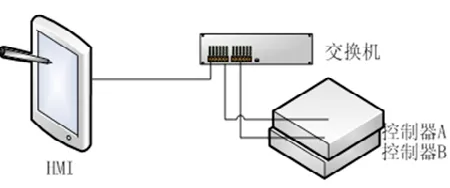

控制系统以PIC30F6011A单片机和HMI人机界面为核心。由检测、控制、显示等3部分组成。检测部分主要实现凝析油压力、流量、温度、液位和电动调节阀的阀位等信号的采集;控制部分主要通过输出模拟信号以控制气液分离器顶气体压力、凝析油流量、稳定塔液位和稳定塔顶气体压力等;显示部分主要通过以太网接口上传采集到数据到HMI显示。

图1 凝析油处理工艺流程图

图2 测控系统结构图

图3 控制器结构图

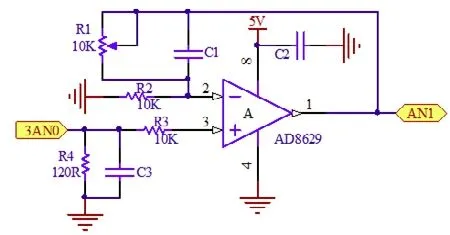

图4 信号调理电路

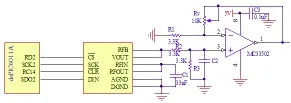

图5 D/A转换电路

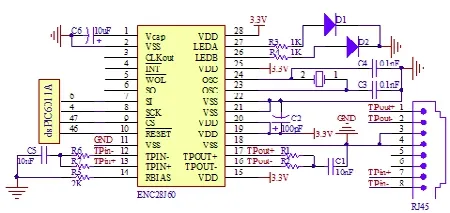

图6 以太网接口电路

图7 下位机主程序流程图

HMI人机界面作主机,可实现对控制器控制参数的设定、现场数据显示、存储、报警以及历史趋势曲线查询;以PIC30F6011A为MCU的控制器作从机。PIC30F6011A是一款高性能数字信号处理器,采用改进的哈佛结构,优化的C编译器指令集,具有3线的SPI模块和12位模数转换器,转换速率达200Ksps[2]。它能有效地对现场传感器、变送器等信号采集处理,并实现压力、流量和液位稳定在HMI设定的控制范围内,从而达到工艺设计的要求,得到稳定的凝析油。测控系统结构图如图2所示。

图8 HMI上位机流程图

控制器结构图如图3所示。

3.主要硬件电路设计

3.1 信号调理电路设计

由于油田采气站现场环境复杂,将变送器传送回来的信号经过安全栅隔离,以确保系统的可靠性和抗干扰性。隔离后的信号进入信号调理电路,进行转换、滤波、放大,得到标准的0~5V采样信号,送入MCU进行AD采样和处理。用到的主要芯片是AD8629,它是一款零漂移、单电源、轨到轨输入/输出运算放大器,具有超低失调、漂移和偏置电流特性,满足设计要求。图4为信号调理电路。

3.2 控制电路的设计

信号的检测值与给定值的差经PID控制算法运算,得到一个增加值,再将这个增加值与当前的检测值叠加,得到下一时刻的控制信号。这个控制信号作用于电动调节阀,从而达到调节凝析油流量、液位及压力的目的。采用MAX531作为D/A转换芯片,它具有功耗低、分辨率高和自带内部基准电压等特点,可实现12位D/A转换。MAX531的数字输入端与dsPIC6011A的SPI串行总线连接,数字信号经过D/A转换,滤波、放大,输出4-20mA电流信号经安全栅隔离到电动调节阀,以达到控制压力、流量和液位的目的。图5为D/A转换电路。

3.3 以太网接口电路设计

控制器与HMI通讯是通过以太网实现的,通讯协议为Modbus/Tcp协议。在设计方案中采用ENC28J60作为网卡芯片,它符合IEEE802.3的全部规范,采用了一系列包过滤机制以对传入数据包进行限制;提供了一个内部DMA模块,以实现快速数据吞吐和硬件支持的IP校验和计算;带SPI接口以实现与MCU的通讯[3]。数据传输速率最高速度可达10Mb/s,支持全双工和半双工模式,完全满足控制系统的通讯要求。图5为以太网接口电路。

4.控制系统软件设计

凝析油稳定处理是天然气开采过程中的一个不可或缺的独立的工艺流程,因此要求较完整的自动化控制系统。系统软件设计主要包括下位机控制器软件设计和上位机HMI程序设计。

下位机软件设计部分采用C语言编程,使用模块化程序结构,提高了软件在修改调试中的效率,具备良好的扩展性。下位机主程序流程图如图7。

HMI采用的是工业平板电脑,操作系统为Windows XP,上位机软件采用Visual Basic 6.0编制,具有完善的检测和调控功能,包括实时显示工艺参数、报警、上下限报警值设定、控制参数设定、数据保存、历史趋势曲线和通讯故障实时报警等。HMI上位机流程图如图8。

5.结束语

本文根据工艺设计,将自动化技术运用于油气田凝析油稳定系统,并编制了相应的计算机监控软件。凝析油处理撬投产运行表明,以dsPIC6011和HMI为核心的控制系统,硬件结构简单,稳定可靠,经济实用,达到了工艺设计的要求,实现了稳定凝析油的目的。

[1]王勇.长庆油田苏里格气田凝析油稳定工艺研究[J].石油与天然气化工,第38卷.

[2]dsPIC30F6011A/6012A/6013A/6014A 16-BitDigital Signal Controllers Microch ip technology Inc,2006.

[3]带SPI接口的独立以太网控制器.Microchip technology Inc,2006.