某型接收机液晶显示屏破裂问题质量分析研究

2013-04-23海华电子企业中国有限公司朱能文

海华电子企业(中国)有限公司 朱能文 李 哲 郑 华

1.引言

随着液晶屏、OLED屏等各类易碎、易破元器件在工业和消费领域的广泛使用,由于结构设计当、安装工艺不正确或野蛮装配等原因引起的质量事故也是屡见不鲜,往往给整机生产单位造成不小的经济损失。文中通过一典型的实际案例,来分析在此类元器件的使用上涉及到的研发、生产、采购、质检等环节可能出现的问题和应采取的措施,从而为此类元器件的质量控制提供参考借鉴。

2.故障现象简述

某B型接收机在整机首次通电过程中,15套机器中有4套液晶显示屏屏幕右侧有黑斑,无法正常显示,另有一台机器安装在液晶屏前的屏蔽玻璃板破裂。

3.故障定位

3.1 故障因素分析

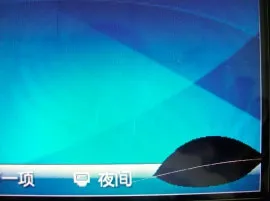

经现场查看,四套机器的显示屏右侧的上下两个位置有黑斑现象(见图1)。

仔细查看,每个黑斑的中间都有一亮线,由屏的右侧边缘向屏幕中间延伸,分析亮线是由玻璃屏的横截面反光所致,由此可以判断屏幕上的玻璃已经破裂,由此可以确定是硬件损伤而非软件故障引起。

初步确定4套机器产品黑斑的原因是由于液晶屏上的玻璃板受外力作用,导致破裂使玻璃板上附着的网格电路线折断,破坏了显示屏内的液晶,造成液晶的漏液,从而产生黑斑现象。

3.2 故障定位过程

拆开机器,取出液晶屏,发现液晶屏破裂的位置都是从液晶显示屏的右侧螺孔的U形槽位置开始,怀疑是因液晶屏在装配时螺钉的扭力过大造成的,查看液晶显示屏的技术规格书,根据规格书中的说明:液晶屏固定螺钉时的扭力绝对不能超过0.294N.m。

经对所使用的电动螺丝刀进行力学检测,扭矩如表1所示。

由表1可知,电动螺丝刀的最小扭矩为0.52N.m,即使用最小档位,也已经远超过了液晶屏所能承受的0.294N.m,而实际装配时电动螺丝刀所使用的档位为4档,但是该部件的装配图中并没有说明用多大的扭力来装配液晶屏。

由此可以判断液晶屏发生破裂的原因之一是由于装配时螺钉扭力过大所造成的。

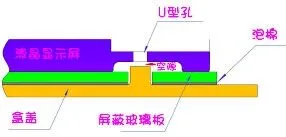

继续分析,根据B型接收机装配图纸可知,液晶屏装配在屏蔽玻璃与固定板之间,然后再装入前面板(盒盖)中。按照装配图装配后发现,液晶屏固定孔与前面板螺柱之间有一定的间隙,如图2所示。

从图2可知,影响液晶屏与螺柱之间间隙的零件分别为液晶屏凹陷厚度、屏蔽玻璃厚度、盒盖螺柱的高度。

对此查看其结构件的图纸,确认是否满足图纸要求:

(1)前面板:确认其支撑液晶屏的螺柱高度,经查看归档图纸,其四个固定液晶屏的螺柱高度为4.5mm,测量其尺寸满足图纸要求。

(2)屏蔽玻璃板:确认其厚度。

查看其归档图纸可知,屏蔽玻璃板由屏蔽玻璃、铜箔、泡棉组成。

①玻璃厚度为2.5±0.2mm,实测尺寸满足图纸要求;

②铜箔,测量单侧铜箔厚度为0.1mm(技术要求第2条:正反两面包铜箔),即两面铜箔厚度为0.2mm;

③全通导泡棉,要求厚度0.7mm,实测厚度为0.3~1mm之间(泡棉是有弹性的),即满足尺寸要求。

于是将玻璃板、铜箔、泡棉尺寸加起来得知屏蔽玻璃板的厚度为2.8~3.9mm(正负公差)。

(3)液晶显示屏:确认其凹陷厚度。

根据液晶屏技术规格书中的图纸得知,液晶屏的凹陷厚度为2.5±0.2mm,实际测量其厚度也满足图纸要求。

测得以上三种零件(盒盖、屏蔽玻璃、液晶屏)尺寸满足图纸要求。由此得出,影响液晶屏与盒盖之间空隙的三个零件均满足图纸要求。

将液晶屏凹陷厚度(2.5±0.2mm)+屏蔽玻璃板厚度(2.8~3.9mm)=5.1~6.6mm,而盒的螺柱高度为4.5mm,因此就会造成液晶显示屏的U型孔与盒盖上螺柱之间存在有0.6~2.1mm厚度的空隙,红色箭头所示的位置。

由于液晶屏固定孔位置与螺柱之间存在有0.6~2.1mm的间隙,在装配固定螺钉过程中,由于螺钉的作用力会迫使液晶屏的U型螺钉孔向盒盖螺柱方向闭合,因为液晶屏其它位置已贴合到位,没有再向下移动空间,如此时仍能继续向下拧动螺钉,就会使液晶屏局部位置发生形变,当形变达到一定的程度,就会使液晶屏发生破裂。

由此可以判断液晶屏发生破裂的原因之二是由于屏蔽玻璃板或盒盖螺柱尺寸配合不当所造成的。

继续分析,同样的液晶屏为什么用在A型接收机上使用没有发生破裂现象?而且本批次的破裂位置都是在屏幕的右侧,左侧却没有破裂现象。

由于B型接收机是A型接收机的改进型,在结构上并没有大的变换,但在已经大批量生产的A型接收机上却从没有出现过液晶屏破裂的问题,故进一步的比对分析对质量问题的解决有更大的意义。

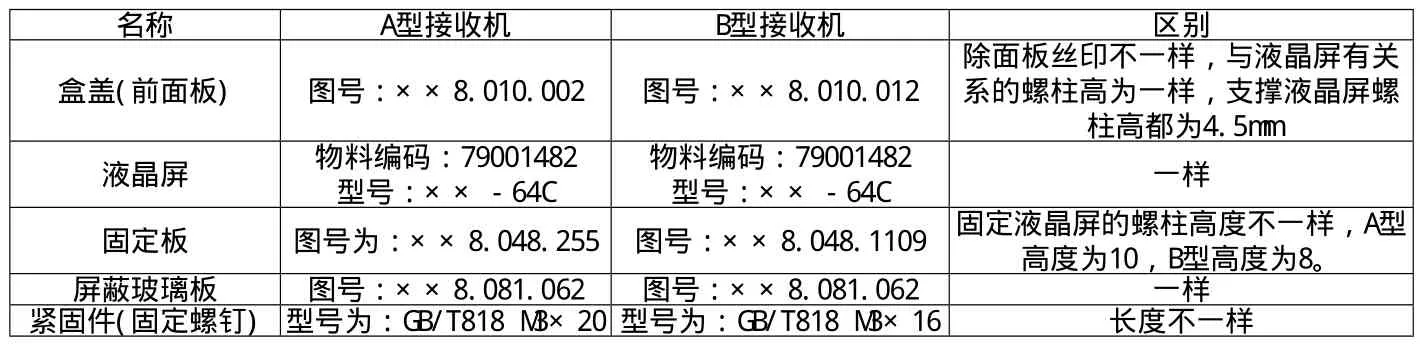

将B型接收机与A型接收机装配图纸作比较,找出与显示屏关联的部件,分别为前盒盖、固定板、屏蔽玻璃板、固定螺钉,如表2所示。

由表2可知B型与A型区别为固定板螺柱的高度和螺钉长度不一样。

针对性的进行装配,在固定螺钉(GB/T818 M3×20)未装弹垫、平垫的情况下进行固定液晶显示屏,发现当螺钉能完全装到盒盖螺柱的底部,且螺帽与固定板之间仍存在有一定的空隙,再加上固定板设计使用的是用M3的螺钉来穿过M4涨铆螺柱来固定到盒盖上的,而M4涨铆螺柱在铆装时需要在固定板上原孔位倒一个斜沉孔,正是由于这个斜沉孔加上螺帽与固定板的空隙足够能装入一个弹垫、一个平垫,也就是说A型接收机显示单元的液晶屏的固定螺钉选用的“恰到好处”(装配时,螺钉已拧到盒盖螺柱的底部无法继续拧下去,但是又刚好把液晶屏固定住了,即使螺钉继续拧,螺钉的扭力已无法施加在液晶屏上,而是在施加在盒盖上),故A型接收机上用的液晶屏目前还没有出现有破裂现象。而B型接收机的固定板在A型接收机固定板的基础上将M4涨铆螺柱减短2mm(即由原来的10mm减至8mm),而固定螺钉减小4mm(即由原来的20mm减小到16mm),两相对比,A型接收机的螺钉还要再多拧2mm才能拧到盒盖的底部。

表1 螺丝刀扭力测试记录

表2 A/B型接收机部分图纸对比表

图1 液晶屏故障图

图2 右侧安装剖面示意图

4.双五归零处理

4.1 技术归零

定位准确:从发生破裂的液晶屏的外观很直观的能看出来,正是过大的扭力将液晶屏压破,生产装配电动螺丝刀的扭力已远大于液晶屏所承受的最大扭力导致液晶屏破裂。

机理清楚:

因盒盖、屏蔽玻璃板、液晶显示屏尺寸配合不当,导致给装配时使液晶屏发生破坏性形变留下了可能和隐患。

问题复现:将已破裂的液晶屏的左边换装到显示控制单元右边安装,用同样的扭力,液晶屏照样破裂。

措施有效:

调整盒盖、屏蔽玻璃板、液晶显示屏尺寸,使液晶屏右侧的安装U型槽与盒盖的安装螺柱将没有空隙,同时将盒盖的安装螺柱内的预留缝隙减小,在生产工艺操作说明书中明确规定最大扭力。

举一反三:

对工厂内液晶屏的易碎安装品作彻底检查,防止此类问题在其它产品上出现。

4.2 管理归零

过程清楚:

装配工艺上没有对液晶屏的安装扭力等特殊要求做详细明确规定;

装配工序上想当然的采用经验做法,直接采用大扭矩的电动螺丝刀进行安装;

在屏蔽玻璃的采购、入库、出库环节上均没有按图纸的要求执行。

责任明确:

设计、生产装配、采购、入库检验、出库发货等环节都对问题的产生造成了一定的影响。

措施落实:

在装配工艺图纸的设计和审核上规定更严格的要求,明确装配过程不得凭经验,在装配易碎器件时必须核对相关工艺文件,即使没有必需向工艺师和设计师确认,采购、入库检验必需严格按图纸要求执行。

严肃处理:

对相关责任人采取经济处罚和通报批评的措施。

完善规章:

从质量体系角度完善工厂在此类元器件设计、使用、装配、采购、检验等各环节的管理制度。

近几年随着“双五归零”的管理方法从航空工业领域向国民经济各个领域的不断延伸,其作用和重要性不断得到人们的认同,本文通过实际案例的分析,运用双五归零管理的理念,逐步推进,解决问题,是对双五归零较为充分的一个应用。