穿层钻孔预抽煤层瓦斯水力增透关键技术研究

2013-04-18李普

李普

(郑州煤炭工业 (集团)有限责任公司通风管理部,河南郑州450042)

穿层钻孔区域预抽煤体瓦斯是原始突出煤层煤巷掘进的主要防突措施,这些措施的应用起到了一定的防突和综合治理瓦斯效果。但在实际应用中,由于我国高瓦斯突出煤层透气性低,原始煤层预抽瓦斯抽采半径小,需采用密集钻孔强化抽采才能达到防治煤与瓦斯突出规定的要求[1]。煤层的透气性是影响钻孔抽采瓦斯效果的主要因素之一,对于低透气性的高瓦斯煤层,采取切实有效的技术手段提高煤层的透气性是提高煤层瓦斯预抽效果的最佳途径。多年来,国内外对层内增大煤体透气性进行了大量的研究,如深孔预裂控制爆破[2]、水力割缝[3]、水力冲孔[4]、水力压裂[5]。

目前被各矿区广泛推广应用的卸压增透措施有水力冲孔技术和水力压裂技术,这两项措施在不同煤层均取得较好的应用效果,通过实施水力冲孔和水力压裂措施,引起钻孔周边煤岩体应力降低,卸压增透,强化抽放效果。不同的地质条件下,水力冲孔和水力压裂工艺参数及效果不一样,本文针对振兴二矿煤层瓦斯地质条件,结合2种措施的优点,使2种措施形成互补,提出采用水力冲孔+水力压裂穿层钻孔增透措施,并有针对性地进行水力冲孔与水力冲孔+水力压裂2种措施对比试验研究,并分析2种措施增透预抽煤层瓦斯效果。

1 试验区域概况

11031工作面位于11采区南翼,开采二1煤层,标高为-50~-82m。煤层厚度2.3~9.0m,平均3.6m。煤层结构简单,煤层倾角10~14°,平均12°,工作面走向长615m,倾斜宽91~104m,实测煤层瓦斯压力1.26MPa,煤层透气性系数为6.7×10-3(m2/MPa2·d),煤层瓦斯含量9.4m3/t。11031下副巷底抽巷全长265m,与11031下副巷平距20m,巷道底板标高-87.7m,巷道距二1煤层底板平均法距12m。

2 试验区域划分

根据11031底抽巷及上覆11031下副巷煤层瓦斯赋存特点,将11031底抽巷划分为3个试验考察区:非增透区、水力冲孔增透区、水力冲孔+水力压裂增透区 (图1),对比考察实施水力增透措施对瓦斯抽采的影响规律。

图1 试验区域划分

3 试验效果考察

3.1 非增透区

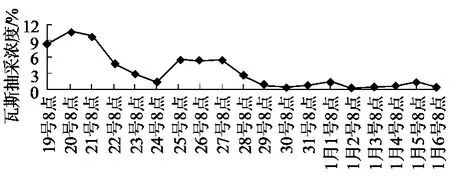

设计8个钻孔,终孔间距5m,采用常规的穿层钻孔施工、封孔工艺。2011年12月19日8点班开始联网抽放,截止到2012年1月7日8点班,非增透区单孔抽放瓦斯浓度最高16.2%,平均2.03%;平均负压68.5kPa。2号孔瓦斯抽采浓度变化曲线如图2所示。

2 非增透区2号钻孔瓦斯抽采浓度变化曲线

从图2可以看出,非增透区单孔抽采浓度较低且衰减快。

3.2 水力冲孔增透区

设计7组共56个钻孔,终孔间距10m。采用水力冲孔方式增透,水力冲孔供水水压3~4MPa。对大倾角钻孔采用低水压、大流量方式冲孔,控制钻孔单孔泄煤量;对平孔及小角度钻孔 (<30°)采用高水压、小流量方式冲孔或者延长冲孔时间,提高单孔泄煤量。封孔管使用管径50mmPVC双抗管,伸至煤层中部,进入煤层部分为花管,采用树脂材料、膨胀水泥联合封孔方式,进行多次注浆,封孔至煤岩交界处。

水力冲孔增透区穿层钻孔采用水力冲孔措施冲出了大量煤体,从2011年11月至12月统计结果来看,单孔冲出煤量3~15t,平均冲出煤量为10t,平均每米钻孔冲出煤量1.3t,总体效果明显。按照煤的密度1.4m3/t,钻孔直径为113mm,煤孔长度为6m计算,相当于水力冲孔措施把孔径为113mm的钻孔平均扩至1230mm。

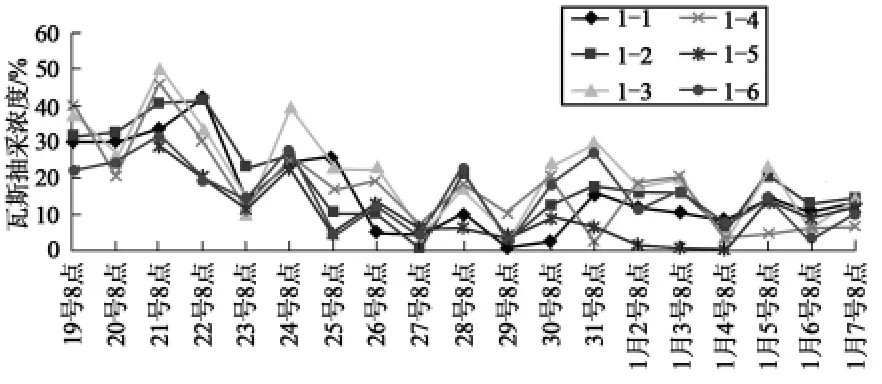

水力冲孔增透区各组钻孔瓦斯抽采浓度变化情况见表1,水力冲孔钻孔抽采浓度最大62.8%,平均10.49%,选取第1组钻孔瓦斯抽采浓度变化曲线如图3所示。

表1 水力冲孔增透区各组钻孔抽采参数统计

3.3 水力冲孔+水力压裂增透区

3 水力冲孔增透区第1组钻孔瓦斯抽采浓度变化曲线

设计3组18个钻孔,终孔间距10m。即先采用水力冲孔,形成一定的卸压空间,再封孔压裂,实现更大范围内的裂隙扩展和贯通。水力压裂遵循“先上后下、先单后组”原则压穿钻孔间煤柱,穿透周边钻孔。

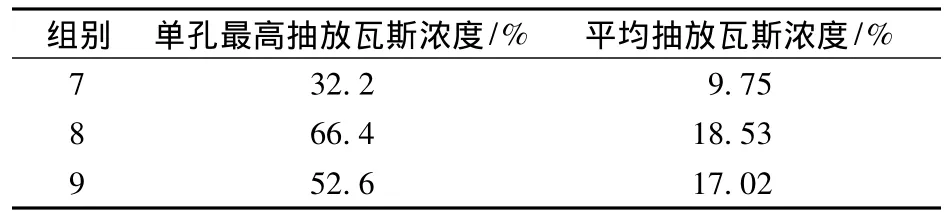

水力冲孔+水力压裂增透区各组钻孔瓦斯抽采浓度变化情况见表2,单孔瓦斯浓度最高66.4%,平均15.25%。第7组钻孔瓦斯抽采浓度变化曲线见图4。

表2 水力冲孔+水力压裂增透区各组钻孔抽采参数统计

图4 水力冲孔+水力压裂增透区第7组钻孔瓦斯抽采浓度变化曲线

4 效果分析

4.1 残余瓦斯含量

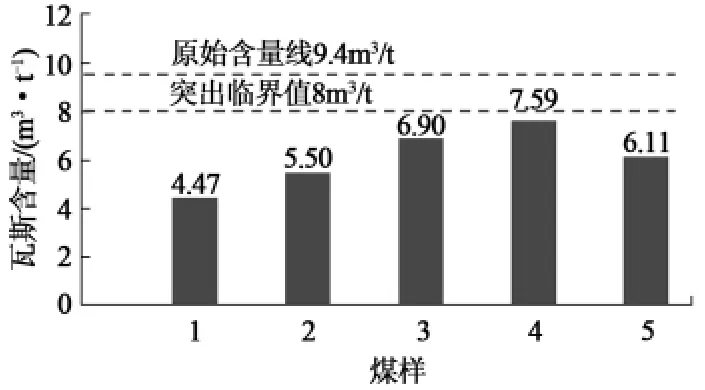

2012年1月12至2月29日,在11031试验区域内取5个煤样,分析煤层残余瓦斯含量 (图5)。

图5 煤层残余瓦斯含量与原始值对比

从图5可以明显看出,经过施工穿层消突钻孔之后,控制区域内瓦斯含量大大降低,5个煤样残余瓦斯含量均低于振兴二矿突出临界值8m3/t,其中最低仅为4.47m3/t。截止到2012年3月16日,试验区域累计抽出瓦斯量2.638×105m3,通过计算得到瓦斯抽采率达到41.7%,区域瓦斯治理效果明显。

4.2 煤层透气性系数

与非增透试验区穿层钻孔相比,采取水力冲孔、水力冲孔+水力压裂增透措施后,煤层透气性系数明显增加,采取水力冲孔增透措施后煤层透气性比非增透区增加38倍;采取水力冲孔+水力压裂增透措施后煤层透气性系数比非增透区增加84倍。

4.3 瓦斯抽采影响半径

采用压降法分别考察了水力冲孔增透区和水力冲孔+水力压裂增透区钻孔抽采影响半径,综合分析观测的数据,得到水力冲孔增透区钻孔抽采影响半径达到10m,水力冲孔+水力压裂增透区钻孔抽采影响半径可以达到15m,远远大于原始煤体钻孔抽采影响半径5m。

4.4 抽放浓度

系统初始抽放瓦斯浓度最高23.8%,最低9.2%,平均13.1%,抽放纯量最高8.52m3/min,最低 2.06m3/min,平均 3.46m3/min,平均负压68.8kPa。试验区域瓦斯抽采率达到41.7%。

非增透区单孔抽放瓦斯浓度最高22.4%,平均2.03%,采取水力冲孔增透措施后,单孔抽放瓦斯浓度最高62.8%,平均10.49%,同比非增透区平均增加5.17倍;采取水力压裂增透措施后,单孔抽放瓦斯浓度最高66.4%,平均15.25%,同比非增透区平均增加7.5倍。

5 结束语

(1)考察期间共冲孔 74个,冲出煤量423.3t,平均每孔5.72t,经计算累计冲孔体积为488.3m3,平均每孔冲孔体积6.5m3,消除了钻孔附近的应力,使煤层得到了卸压。

(2)由考察分析可知,采取水力增透措施后瓦斯抽采体积变化明显,未采取水力增透措施的抽采体积分数为0.32%~22.4%,平均为2.03%;采取水力冲孔增透措施后,抽采体积分数0.8%~62.8%,平均为10.49%;采取水力冲孔+水力压裂增透措施后,抽采体积分数为 3.0% ~66.4%,平均为15.25%。体积分数增加最多的由未采取增透措施的0.32%增至采取增透措施后的66.4%,增加了207.5倍,平均抽采体积分数由未采取增透措施的2.03%增至采取增透措施后的12.8%,增加了6.4倍。

(3)通过考察分析可知,水力冲孔防突措施的卸压增透效果明显,能够降低煤层瓦斯压力,使煤体的应力降低,透气性增加,能够消除工作面的突出危险性。

[1]林柏泉,张建国.矿井瓦斯抽放理论与技术[M].徐州:中国矿业大学出版社,1996.

[2]刘 健,刘泽功,石必明.低透气性突出煤层巷道快速掘进的试验研究[J].煤炭学报,2007,32(8):827-831.

[3]段康康,刘泽功,赵阳升,等.低透气煤层钻孔与水力割缝瓦斯排放的实验研究[J].煤炭学报,2007,27(1).

[4]刘明举,任培良,刘彦伟.水力冲孔防突措施的破煤理论分析[J].河南理工大学学报,2009,28(2):142-145.

[5]张伊辉.穿层钻孔水力增透技术研究[J].中州煤炭,2009 (12):15-17.

[6]任培良.水力冲孔卸压增透技术的研究与应用[D].焦作:河南理工大学.

[7]刘国俊.淮南矿区水力冲孔技术参数优化及效果考察研究[D].焦作:河南理工大学.

[8]单智勇.煤巷掘进煤与瓦斯突出事故抑制技术研究[D].北京:中国矿业大学(北京).