大型混流式水轮发电机蜗壳安装及焊接施工工艺

2013-04-17周若愚

周若愚

(中国水利水电第三工程局有限公司制造安装分局,西安 710032)

鲁地拉水电站位于云南省大理州宾川县与丽江地区永胜县交界的金沙江中游河段上,电站以发电为主,装设6台单机容量360MW的混流式水轮发电机组。电站采用单机单管引水方式,通过引水隧洞与压力钢管从水库引水至6台混流式水轮发电机组。电站最大水头、额定水头、最小水头分别为94m、80m、64.9m。蜗壳按升压水头125m进行设计,采用全圆断面金属蜗壳,单台水轮机蜗壳由34节组成,包括4节直管段、30节蜗壳段,其中凑合节3节 (第3、11、20节)、定位节3节 (第01、7、16节),最大内径9072mm,总重387.07t。材质为ADB610D高强钢,各节断面厚度为20~48mm,蜗壳以瓦片形式运输至工地现场,第28、27节为整体结构,其余管节均由3块瓦片组成,需在现场拼装焊接,蜗壳尾部2节和舌板已焊接在座环上,进水管与舌板的过渡段在工地焊接,蜗壳与压力钢管连接处设有直管凑合节,一端有150mm配割余量。

1 安装准备

安装前准备好拼装、挂装所用的水、电、机械设备以及安装所用的操作平台等。

所有设备到货后,经清点,检查设备型号、规格、数量等满足设计图纸要求。

测量安装基准点、线,复核座环、压力钢管相关尺寸。

设计图纸、安装、使用说明书等技术资料齐全,技术、安全措施方案已得到监理审批。

技术人员根据施工技术方案向施工作业人员进行详细的技术交底,确保每位施工作业人员按规范要求进行作业。

2 蜗壳拼装及焊接

根据蜗壳单线图中的蜗壳断面数据在蜗壳拼装平台上放出蜗壳各断面的地样,平台的平面度应在2mm以内。

用汽车吊将相应的蜗壳瓦片吊装至拼装平台的尺寸实样线上,用骑马板、压马板、拉紧器、拉板等工具调整各瓦片。首先调整各瓦片过流面与地样线相重合,偏差应小于2mm;其次调整各瓦片与地样平台贴紧,各瓦片与地样平台的间隙应小于2mm;最后调整各瓦片组合纵缝间的间隙和错牙,过流面错牙应小于2mm,间隙应小于4mm。

拼装成单节的蜗壳,检查开口尺寸G、对角线尺寸K1与K2、大小口周长L、进水口内径R。

调整合格后,按照蜗壳焊接工艺焊接组合纵缝。蜗壳纵缝的焊接应先在使角度变形值向继续增加的一侧打底焊接,焊接两遍后进行清根,清根后将焊缝打磨出金属光泽,然后纵缝两面对称焊接。每焊接一遍后应注意检查弧度的变化,根据角变形程度调整其焊接顺序和焊接工艺。

蜗壳焊缝探伤检查合格后,为防止蜗壳在吊装过程中变形,在各节的进水边、出水边内表面装焊支撑。蜗壳内支撑装焊时应调整蜗壳的开口尺寸及其圆度并测量出每节蜗壳的进、出水边的周长。调整检查合格后在蜗壳进、出水边分别标出最高点、最低点和最远点。

3 蜗壳挂装

3.1 吊装及运输

拼装完成后,用50t汽车吊及20t平板拖车将单节蜗壳从拼装场运输到安装间,然后采用主厂房的80t桥机吊至机坑进行挂装。

3.2 挂装顺序

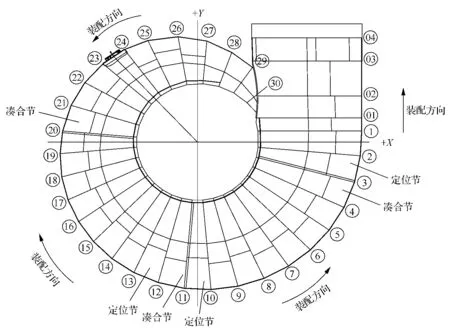

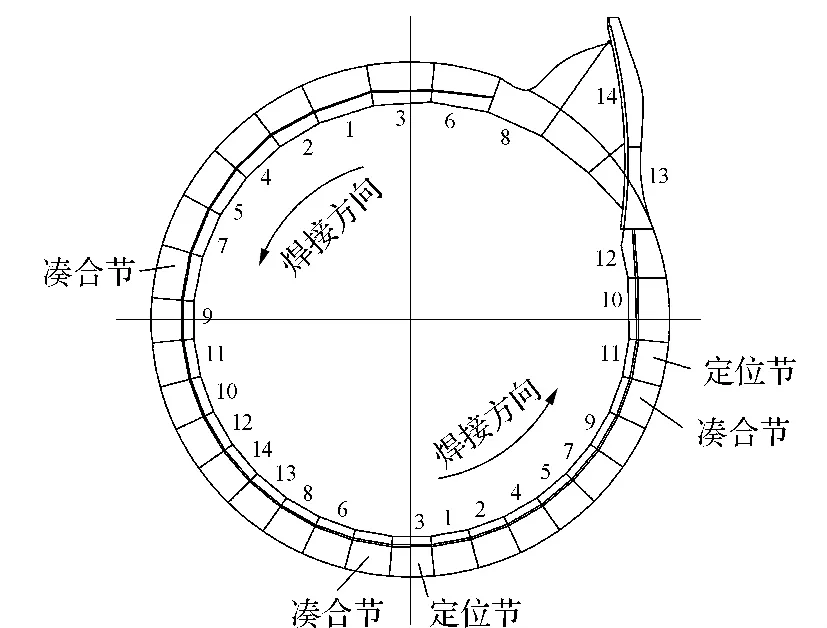

蜗壳挂装时应首先以装焊在座环上的蜗壳尾部作为定位节。为保证座环挂装过程中座环受力对称平衡,舌板与相应的蜗壳节间焊缝的间隙、错牙更容易满足相应的要求,同时为了使蜗壳挂装、焊接过程中所产生的累积误差均匀地分布在相应的凑合节内,以第01、第7、第16、第30节 (已焊接至座环)作为定位节。蜗壳的挂装顺序见图1。

图1 蜗壳装配

3.3 定位节挂装

按照蜗壳安装图在座环上测量蜗壳定位节控制点,并打上样冲点。挂装时,利用外支撑调整工具和内支撑上的旋套调整定位节进或 (和)出水边的垂直平面度,采用挂线锤的方法测量其垂直平面度,垂直平面度应在5mm以内;调整该节的腰线高程与固定导叶中心平面一致,偏差应在±5mm以内;调整该节最远点到机组中心线的距离,与设计值的偏差应在±0.004Rmm(R为最远点半径设计值)以内;调整该节管口与基准线的偏差,应不大于±5mm。定位节调整合格后,将相应的调整旋套、拉紧器点焊固定;将相应的千斤顶点焊固定。加固后去除吊具,并对定位节的安装误差作出全面检测、调整。

3.4 其余节挂装

蜗壳其余节挂装时以定位节为基准,按蜗壳挂装顺序图依次挂装其余管节。为保证座环水平在蜗壳的挂装过程中保持不变,蜗壳挂装时应注意座环的受力平衡,尽量采用中心对称挂装蜗壳,同时在蜗壳挂装过程中及时安装上相应的蜗壳支撑并将蜗壳的重量尽量转移到蜗壳支撑上。同时,在蜗壳的挂装、调整过程中应监视座环的水平。蜗壳其余节的挂装方法和要求基本与定位节相同。

为避免蜗壳环缝的间隙、错牙调整工作对环缝焊接的影响,应调整一条环缝后就进行焊接,该条环缝焊接结束后,方可进行下一条环缝的调整工作。蜗壳环缝的调整顺序应与蜗壳的挂装顺序一致。

3.5 凑合节挂装

凑合节安装应在其余蜗壳管节挂装完并且相邻的环缝焊接结束后进行。实测凑合节各瓦片进、出水边过流面的周长,将该周长分别与相邻管节进、出水边

确定凑合节的配割部位。

分别将两凑合节瓦片覆盖在蜗壳相应位置上,用压码将其同相邻管节压紧。按实际空间尺寸配割该瓦片,配割时应细致操作以保证装配间隙不致过大。在进出口两侧同时按实际尺寸切割,由过渡板侧向腰线方向切割压缝,切割一段即压一段缝。错牙调整合格一段,点焊固定一段。

蜗壳与压力钢管连接的直管段凑合节安装方法与蜗壳凑合节方法一致。为避免对座环造成应力变形,最后一条凑合节环缝焊接应在蜗壳混凝土浇筑完成并达到设计强度后进行。

4 蜗壳焊接

4.1 焊接准备工作

焊条必须按照说明书要求的温度和时间进行烘焙,对每箱焊条的烘焙温度和时间应做记录,未经烘焙的焊条严禁使用。经烘焙的焊条置于保温筒内,随用随取。

焊缝待焊表面及其附近50mm范围内需清理打磨以去除铁锈、油污等有害焊接质量的杂质。

用电加热板预热待焊区及其邻近区域,使待焊区域及其附近100mm范围内达到要求的预热温度,并在整个焊接过程中不低于预热温度,预热温度为110~130℃。

4.2 焊接顺序

整个蜗壳的焊接顺序为:纵缝→环缝→凑合节纵缝→凑合节环缝→过渡板焊缝→延伸段凑合节纵缝→延伸段凑合节环缝;单条焊缝焊接顺序:正缝焊接50%→背缝清根、打磨、探伤→背缝焊接50%→正缝焊接100%→背缝焊接100%。

4.3 焊接参数

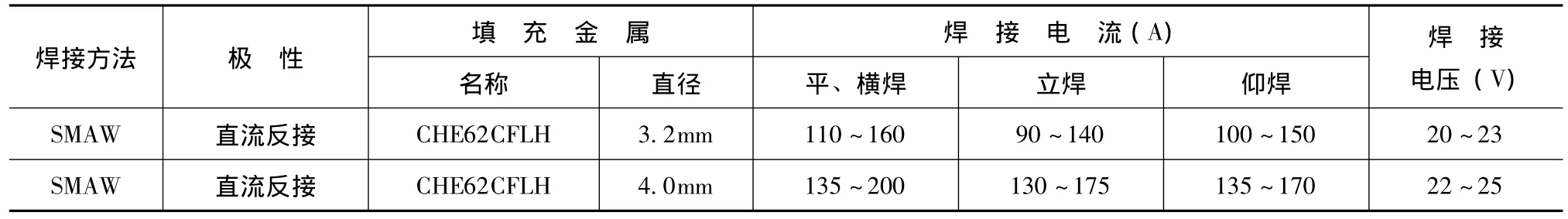

层间温度不大于200℃;手工焊:摆动宽度不大于3倍焊条直径;CHE62CFLH焊条:最大焊接线能量不大于30kJ/cm;手工焊接速度为3~8cm/min;

焊接电流、电压见下表。

蜗壳焊接参数表

4.4 焊接工艺

4.4.1 蜗壳纵缝焊接

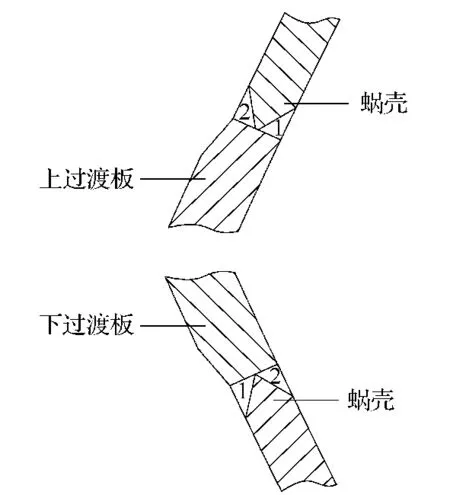

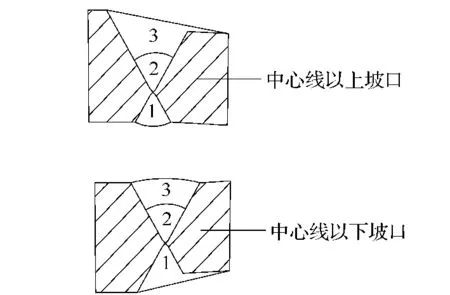

蜗壳拼装时,纵缝采用分段退步焊。蜗壳与上过渡板,上、下过渡板与壳节焊缝,同时焊接,先在过流面进行仰焊,从背面清根。对蜗壳与下过渡板的焊接,先在非过流面进行仰焊,从过流面清根 (蜗壳与过渡板纵缝对接坡口形式见图2)。清根后按照ASME标准进行MT探伤,合格后交替将焊缝焊接完成。蜗壳与过渡板及座环环板、舌板的纵缝焊接的顺序见图3。每条焊缝焊接完成后,对焊缝进行消氢处理。

图2 蜗壳与过渡板纵缝对接坡口形式

图3 蜗壳纵缝焊接顺序

4.4.2 蜗壳环缝焊接

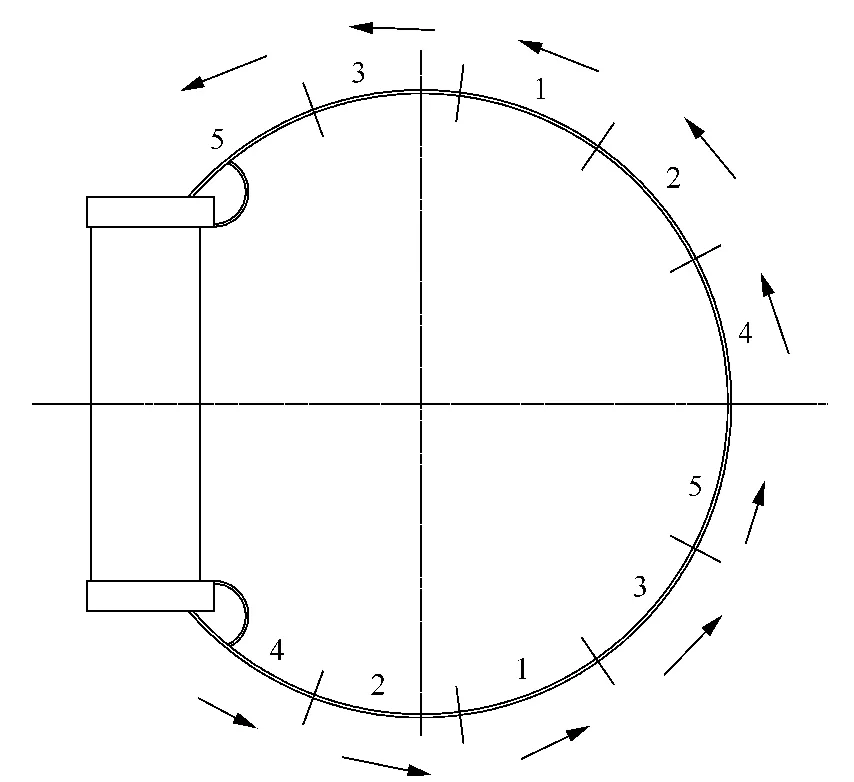

蜗壳环缝由4名焊工完成,将环缝分成4个均匀区域,同时把各区域分成同等长度的若干对称退步焊段。各层焊道应保持多层、多道、对称、分段、退步焊接方式,并保持同等速度焊接。先进行仰焊,对位于座环水平中心线以上的,从过流面进行焊接,对位于座环水平中心线以下的,从非过流面进行焊接 (蜗壳环缝对接坡口形式见图4),蜗壳环缝对接缝焊接顺序见图5,然后从反面进行清根,清根后按照ASME标准进行MT、UT探伤,合格后交替将焊缝焊接完成。

图4 蜗壳环缝对接坡口形式

图5 蜗壳环缝对接缝焊接

5 蜗壳附件安装

蜗壳安装、焊接完成后,进行蜗壳水、气管路,导流板等附件安装,同时对蜗壳外部进行加固。割除蜗壳外部的吊耳及安装调整用的其余附件,将蜗壳外部的其余杂物全部清除干净,割除时不能伤及母材。将相应的焊疤打磨干净并做PT探伤检查。

最后进行蜗壳过流面焊缝防腐涂漆。

6 结语

作为引水及过流的重要部件,蜗壳的受力情况较复杂,除了由内水压力所引起的薄壁应力外,还有蜗壳与座环连接处及同一轴截面内不同厚度钢板连接处因刚度不同而引起的局部应力。蜗壳安装、焊接质量要求高,尤其在焊接过程中,必须严格按照焊接工艺要求进行,在整个蜗壳安装及焊接过程中,应采取措施监视座环的变形情况。安装完成后,应加固牢靠,并在混凝土浇筑过程中严密监测变形情况,以便及时采取措施。