烟气脱硫旁路挡板拆除改造实践

2013-04-16李远源李艾岭

李远源,李艾岭

(华能汕头电厂,汕头515071)

随着对污染物排放控制的日趋严格,对火电企业的发展和生产经营带来严峻挑战。现根据《国家环境保护“十二五”规划》的最新环保要求,取消烟气旁路。为保证脱硫系统的安全运行,在吸收塔入口烟道上增加事故喷淋减温装置[1],以保证在事故工况下,吸收塔内部件不会因超温而损坏。

1 拆除烟气旁路改造的必要性

目前广东各地市环保部门正积极推进当地污染项目的治理。数据显示,广东的火电厂、水泥、工业锅炉、生活污水是污染物排放的四个主体,其中火电厂由于发电量增加了20%和烟气旁路的结果,使2011年全省SO2和NOx排放量同比不降反升1.03%和4.90%。为此,2012年底前,广东要取消1.747×107kW燃煤火电机组烟气旁路,完成1.468×107kW火电机组脱硝改造[2];2014年底前,现役燃煤火电机组全部要建成烟气脱硝工程,完成取消脱硫旁路任务。

2 技术改造方案

2.1 拆除旁路烟道挡板

华能汕头电厂脱硫烟气旁路挡板拆除后,在拆除烟道中原烟气挡板和净烟气挡板后,形成明显断开层,需要在两侧加装堵板,其中靠近净烟气侧的堵板内部涂玻璃鳞片防腐处理,同时拆除挡板密封风机及其加热器。

2.2 入口烟道增加事故喷水减温装置

2.2.1 增加事故减温喷淋的重要性

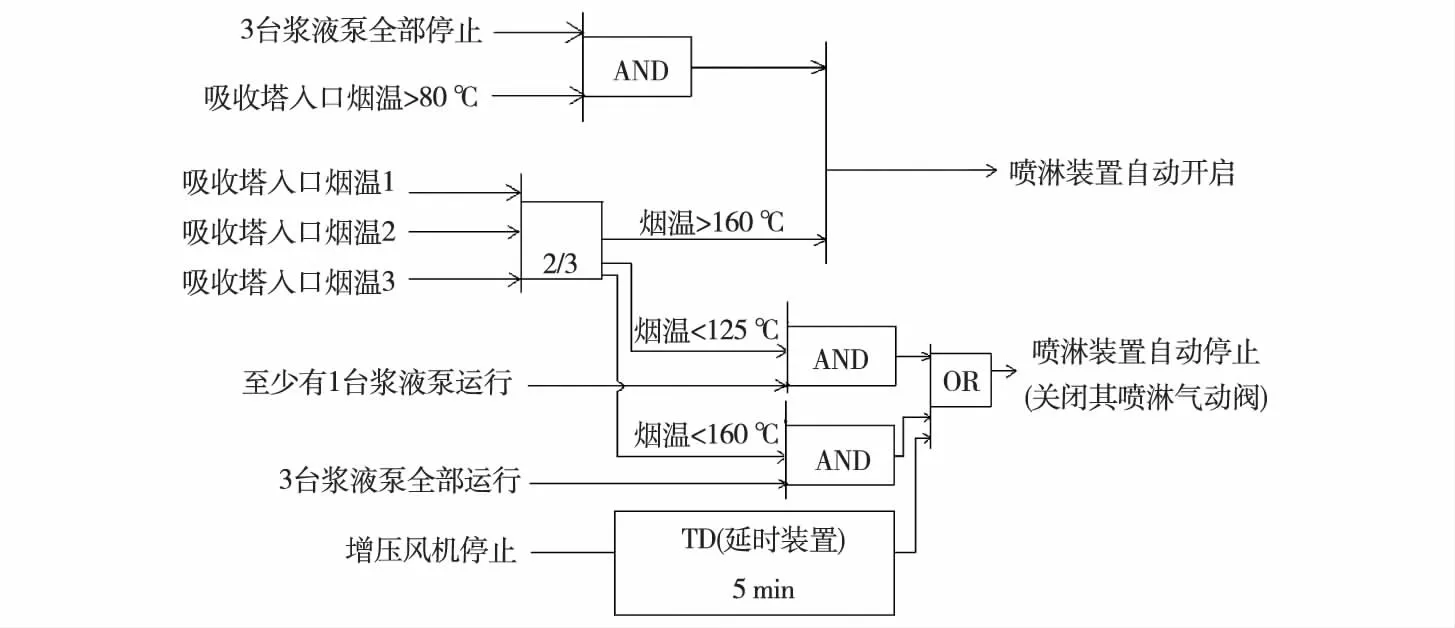

由于烟气旁路的取消,脱硫吸收塔成为锅炉烟气的唯一通道,因此吸收塔的安全运行是机组安全、稳定运行的重要组成部分,必须减少由于脱硫系统的不可靠而导致整个机组停机的情况,而进入脱硫岛的烟气超温是可能导致脱硫吸收塔故障的一个重要因素[3]。由于吸收塔的壳体材料为碳钢,其设计温度为130℃,塔内防腐鳞片、橡胶及除雾器最高使用温度≤85℃;因此为了保证脱硫系统安全、稳定运行,进入吸收塔的烟气必须≤85℃。由于以上原因,在取消旁路后,必须在吸收塔入口烟道上增加喷水减温装置。当锅炉烟气温度异常升高或浆液循环泵全部停运时,安装在原烟气烟道中的事故喷淋系统可以对高温烟气进行喷水降温,使进入吸收塔的烟气温度达到70℃左右,更好地满足吸收塔允许的温度范围要求。

2.2.2 喷淋装置设计

事故喷淋降温的原理是利用雾化喷嘴将工艺水变成粒径很小的水幕,与高温烟气接触,在短时间内汽化,从而降低烟气温度,达到保护吸收塔内件的目的。

在全厂停电事故工况下,3台浆液循环泵全停,吸收塔入口烟气温度≥160℃,烟气流量不大于1.26×105m3/h,为最不利工况。根据最不利工况水量,吸收塔内烟气温度不超过80℃,系统所需最大事故喷淋水量为136t/h;按5min的事故时间考虑,所需水量为11.5m3。

喷淋供水母管布置在原烟气进入吸收塔前烟道顶部,供水量按136t/h设计。供水管道上设手动球阀、水表、压力表和气动球阀,气动球阀能在失电的状态下快速打开。喷淋供水管进入烟道内部,再分若干支路接喷淋喷嘴。喷嘴向塔内布置,喷水范围布满烟道截面。由于事故喷淋装置距吸收塔入口很近,喷淋装置支架和烟道需采取玻璃鳞片防腐处理。

根据B&W公司的规范要求,事故喷淋布置的位置最好在烟气流场稳定的区域。由于喷嘴是均布的,只有烟气在烟道截面上的分布均匀,才能使烟道截面各个区域内的烟气能够均匀冷却;另外事故喷淋的安装位置必须离吸收塔入口有一定的距离,由于冷却需要时间,足够的距离才能够保证烟气在进入吸收塔前降到要求的温度[4],而不会破坏吸收塔内防腐层及内件。通常喷水减温所需最小距离为1.5~3m。

该事故喷淋布置在原烟气进入吸收塔前水平烟道处,距离吸收塔入口约2.8m,喷嘴的喷淋方向与烟气流向一致,事故喷淋时未蒸发的水直接进入吸收塔浆池。

2.2.3 事故喷淋装置的动作逻辑

喷淋装置动作逻辑见图1。

图1 事故喷淋装置工作逻辑图

2.3 控制逻辑的变化

2.3.1 增压风机的控制逻辑

由于该改造工程没有采用“引增合一”,即保留原有增压风机。取消旁路挡板后,为保证增压风机因故跳闸而影响主机安全运行,主机和脱硫系统之间烟气通道必须保持畅通。机组与脱硫系统(FGD)启动的顺序必须由原来的先启动主机再启动FGD改为先启动FGD系统,再启动锅炉风烟系统;机组停运也必须改为先MFT后再停运FGD[5]。为保证当FGD事故跳闸时不会因烟气通道不畅导致锅炉MFT,故相关逻辑必须进行修改:

(1)取消MFT跳FGD条件(主机DCS和脱硫DCS)。

(2)所有浆液循环泵跳闸,且吸收塔进口烟温大于90℃(三取中);原延时2sMFT改为延时100sMFT。

(3)为保证不因炉膛压力波动大而导致增压风机跳闸,取消增压风机入口压力低MFT保护,增加增压风机入口压力≥0.8kPa(或≤-0.8kPa)时,其动叶由自动跳手动,以便运行人员及时调整增压风机输出功率。

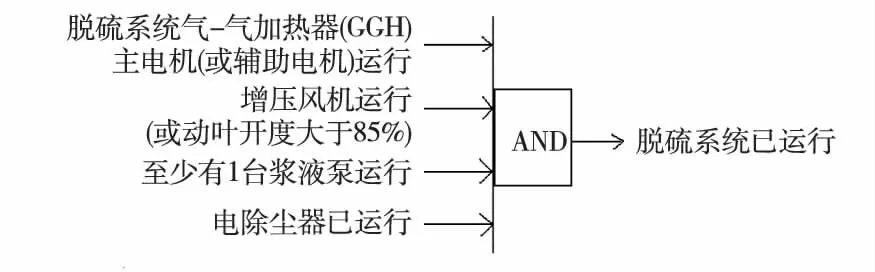

2.3.2 “脱硫系统已运行”及“烟风通道已建立”的逻辑判断

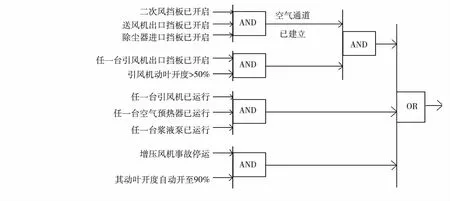

由于改造后FGD投运或空气通道已建立必须优先于主机启动,逻辑应作修改:

(1)“脱硫系统已运行”条件见图2。

将引风机动叶开度作为增压风机开度的前馈指令。

(2)“锅炉烟风通道已建立”判断逻辑见图3。

图2 “脱硫系统已运行”判断逻辑

图3 “锅炉烟风通道已建立”判断逻辑

2.3.3 改造后FGD运行效果

改造后的运行效果有:

(1)减少了旁路烟气泄漏,避免了原烟气直接渗入净烟气,脱硫效率比改造前明显提高。在相同负荷工况下,脱硫效率提高1%~2%。机组满负荷300MW工况时,改造前原烟气SO2质量浓度1 973mg/m3,脱硫效率为89.16%;改造后原烟气SO2质量浓度2 085mg/m3,脱硫效率为91.08%。

(2)机组满负荷300MW工况时,锅炉总烟风量1 016 500m3/h,改造前GGH原烟气压差为0.55kPa,改造后GGH原烟气压差为0.36kPa。

(3)机组满负荷300MW工况时,改造前原烟气温度113℃,吸收塔入口烟气温度87.6℃,经GGH换热后脱硫净烟气出口温度为83.2℃;改造后原烟气温度113℃,吸收塔入口烟气温度86.5℃,脱硫净烟气温度为80.3℃,改造前后排烟温度约下降了3K。

(4)GGH吹灰器在不改变原来吹灰方式的情况下,吹灰效果较好,GGH运行电流波动较小,运行也较为平稳,一定程度上提高了系统的可靠性。

(5)由于拆除挡板密封风机及加热器等部分附属设备,一定程度上降低了厂用电量。

(6)烟道旁路挡板的拆除,避免了净烟气回流,降低了增压风机能耗。

3 结语

在全面分析取消脱硫旁路烟道后对机组运行安全性影响的前提下,做好相应的系统改造,可有效提高脱硫系统安全性,确保机组不因脱硫系统出现故障而减负荷甚至停机。由于拆除了烟道旁路挡板,减少了原烟气的泄漏,还有效地提高了系统脱硫效率,实现了改造的目标。

[1]陈华桂,戴兴干.现役燃煤机组脱硫旁路拆除的影响及对策[J].江苏电机工程,2012,31(4):68-70,74.

[2]郭浩杰,俞忠勇,胡隆.湿法烟气脱硫系统拆除旁路挡板的方案及实施[J].华电技术,2012,34(4):10-12,22,76.

[3]黄涛.大型燃煤火电机组取消脱硫旁路烟道的应对措施[J].电力环境保护,2009,25(4):36-37.

[4]陈晓俊,谢燕燕.无旁路脱硫系统运行中出现的问题及处理[J].陕西电力,2011,39(2):68-70.

[5]郭长仕,王梦勤.火电厂烟气无旁路湿法烟气脱硫技术研究[J].热力发电,2012,41(8):15-17.