重型汽车吊吊装钢箱梁过程中的结构加固措施

2013-04-15张泳

张 泳

(中冶南方工程技术有限公司交通市政分公司,武汉 430223)

在现代桥梁建设过程中,预制拼装桥梁结构已经广泛应用,如预制预应力空心板梁、预制小箱梁以及绝大部分钢梁桥。在拼装过程中重型汽车吊是经常需要用到的施工机械,特别在水上作业时,经常出现在未完成结构上放置重型汽车吊吊装预制梁段的情况。由此也引发了大量的施工过程中的支撑体系和桥梁结构的局部加固问题,该文即以武汉八一路延长线光谷大桥施工过程中出现的此类问题进行分析讨论。

1 工程背景

该文的工程背景为八一路延长线光谷大桥(庙湖段),该桥为连续钢箱梁结构,由于市内运输的原因,施工方法为纵、横均分段,厂内制作,现场龙门吊吊装。在实施过程中设计方案做了调整,部分梁段在龙门吊覆盖范围之外,须拆除龙门吊后采用汽车吊吊装。支架体系为钢管桩结构,钢管桩顶面架设水平梁(H型钢),水平梁顶面通过短钢管柱调整标高。龙门吊覆盖范围内梁段已吊装焊接完毕,文章讨论余下需要用到240t汽车吊在已吊装箱梁结构上吊装的梁段。

2 几种加固问题及其解决办法

2.1 加固问题及出现的原因

240t汽车吊自重72t,需要吊装的构件自重最大为42t,吊车配重为22t(非满配重),在起吊状态全车最大质量为136t,如此大的几种荷载作用在钢桥上,且钢桥的翼缘未安装,支撑体系根据以往经验沉降较大,钢桥的整体承载能力需要校核;钢箱梁桥面板设计汽车车辆荷载为55t且钢桥尚未铺装桥面,因此钢箱梁桥面板的局部轮压承载力需要校核;在吊车起吊状态吊车支承点集中力最大值为61t,这种集中力桥面板无法承受,需要采取加固措施;由于施工误差较大,支撑体系钢管桩偏离箱梁横隔板较大(最大处接近0.5m),水平梁上端短钢管柱基本都未布置在底板下靠近纵腹板或横隔板处,当吊装位置接近水平梁位置时,短钢柱最大轴向力达到16t,底板局部承载力不足,需要采取加固措施;混凝土承台上的支撑钢管过于靠近承台边缘,上端与箱梁底板接触面偏离了横隔板与腹板,对底板受力极其不利,且上下端均未加设垫板,接触面局部承压也存在较大问题,其中混凝土承台边缘已经出现了局部混凝土保护层剥落的情况;4#与5#钢桥墩上球型支座底部未浇二次浇灌层,支座不能承受荷载,且该侧需吊装较重梁段,所以承台上的支撑体系需要加固,用于承担吊车吊装引起的附加荷载。

2.2 加固问题的解决办法

为解决上述各种问题,经过多方面的调查、计算分析和讨论最终采取了以下措施:

1)复核钢桥整体承载力和局部轮压承载力。

2)选择合理的吊车吊装站位,并在吊车支点铺设H型钢将吊车荷载传至横隔梁(间距2m),荷载以尽量短的途径传至箱梁支点。

3)在支座旁加设支撑钢柱,将桥面荷载传至混凝土承台。调整其他支撑钢柱位置到端横梁或纵腹板上,在支撑钢柱顶底面设置钢垫板,改善局部承压受力。

4)在梁底横隔板梁和纵腹板交接处加设支撑短钢管柱,并在柱头加设钢垫板。

3 几种加固措施的数值分析论证

该次分析所选的钢桥材料为Q345D,支撑体系材料为Q235B,用ANSYS大型模拟分析软件进行数值分析。

3.1 钢桥整体承载力分析

荷载:选取单个支腿最大竖向荷载为61t,即610kN,两个支腿相距9.6m,全桥受力,考虑冲击系数1.3,偏载系数1.25(利用刚性横梁法算得横向分布系数)[1]。

截面:翼缘已安装,但焊接未完成,这里偏保守的不考虑其为结构的一部分,仅考虑为附加荷载。

对钢桥整体承载力分析中选取的单元类型为3D梁单元BEAM44。由于支撑体系的不可靠,此有限元模型不考虑支撑体系的作用。

计算所得最大正弯矩为27 400kN·m,位置为边跨中区域。对跨中截面按EC3[2]规范计算有效截面,算得截面下缘最大拉应力为142MPa。计算所得最大负弯矩为26 480kN·m,位置为边支点。计算得到支点截面下缘最大压应力为136MPa。

计算结果表明成桥状态在翼缘未安装的情况下,240t汽车吊上桥整体受力是安全的。由于还未考虑支撑体系和翼缘的有利作用,结构整体受力不存在问题。

3.2 钢桥面板局部轮压承载力分析

荷载:空车行驶状态单个轴重12t,单个轮载为6t,冲击系数取1.3[6]。

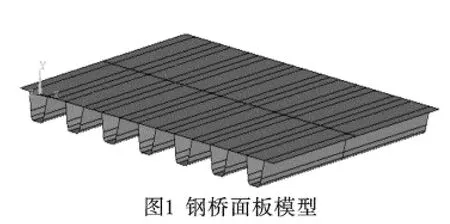

模型:采用3D壳体单元shell63,建立2跨连续桥面板模型。轮压着地面积为0.2×0.2的正方形区域[6]。其中顶板厚度为16mm;U型加劲肋高280mm,厚度为8mm。刚桥面板模型如图1所示。图2为两种较不利工况下桥面板应力计算结果。由应力图可知,桥面板局部轮载作用下最大应力为72MPa<200MPa[7],结构是安全的。

3.3 汽车吊打脚处钢桥面板的局部承压分析

荷载:建立240t汽车吊360°旋转模型,求得吊车打脚点吊装过程中最大竖向集中力为61t。

加固措施:在3.2小节建立的桥面板模型上加设厚度40mm钢板依然不能满足局部承重的要求,为此在经过详尽的讨论、计算后,决定在两道横隔板之间加设工字钢,将61t的集中荷载作用到工字钢上,从而将集中荷载分散到2个相邻横隔板上。考虑到虚腹横隔板和实腹横隔板的各自间距4m,且交替布置,调整了工字钢的摆放角度,使工字钢虚腹横隔板端尽量的靠近腹板。

由此实腹横隔板上承受集中荷载FS=(1.18/2)×61=36t,空腹横隔板上集中荷载FX=61-36=25t。

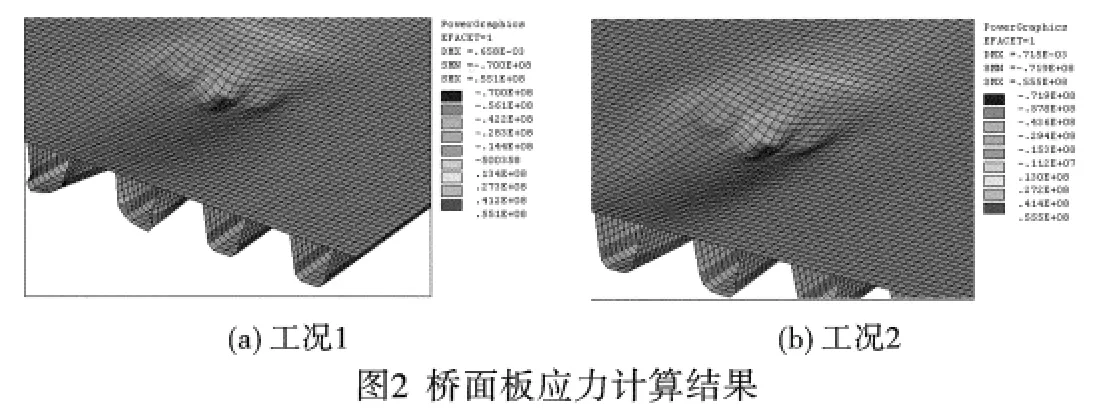

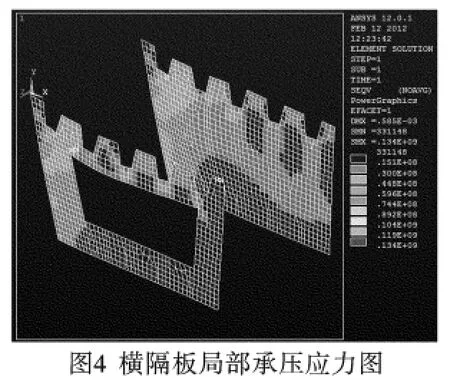

有限元模型:使用SHELL63壳体单元,建立一段长度为3m的横隔板局部承压有限元模型。各主要板件尺寸为:顶板16mm,底板14mm,顶板U型加劲肋8mm,底板I型加劲肋12mm,虚腹与实腹横隔板12mm,虚腹横隔板翼缘加劲肋12mm,工字钢型号为400×400×12×20(单位:mm)。横隔板处局部承压模型见图3。

计算结果与分析:以von Mises应力[3-4]为评判标准,求得横隔板局部承压应力结果如图4所示。分析中用了两个计算假定:1)工字钢与桥面不接触,仅支承在两块横隔板上;2)工字钢与桥面全程接触。

图4计算结果表明,假定(1)计算结果较为不利。由计算结果可知,应力最大值为134MPa<200MPa,该加固措施可以满足横隔板局部承压要求。

3.4 底板支撑短柱接触面局部承压分析

加固措施:钢箱梁下未放置于横隔板正下方的调节短柱,需在短柱顶面垫设20mm厚钢板,并调整短柱位置,使其位于纵腹板的正下方。为防止钢箱梁水平移动,在外腹板和水平梁之间焊接支撑。

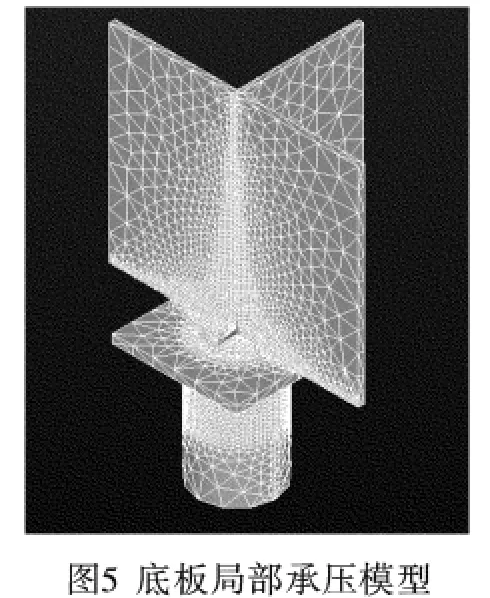

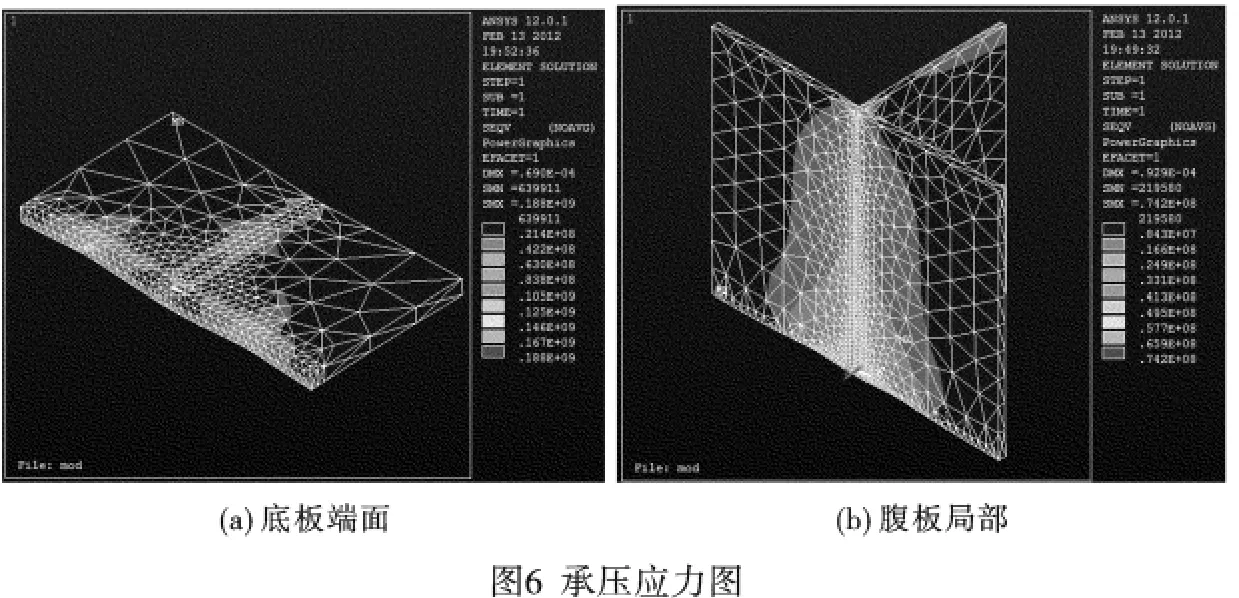

有限元模型:利用SOLID189单元建立支撑短柱与箱梁底面的局部承压模型,如图5所示。其中,短柱高300mm,壁厚8mm,材质为Q235。垫板尺寸为300mm×300mm,厚度为12mm(实际为了使短柱顶紧底板,所垫钢板厚度一般都能达到20mm以上)。

荷载施加:单个短柱轴向力FI=51t/4×1.25=16t,其中1.25为偏载系数。

求得局部承压应力结果如图6。以von Mises应力为评判标准。由计算结果可知,底板端面von Mises应力最大值188MPa<300MPa。腹板von Mises应力最大值78MPa<200MPa,该加固措施可以满足箱梁底板局部承压要求。

3.5 较重构件吊装时的腹板稳定分析

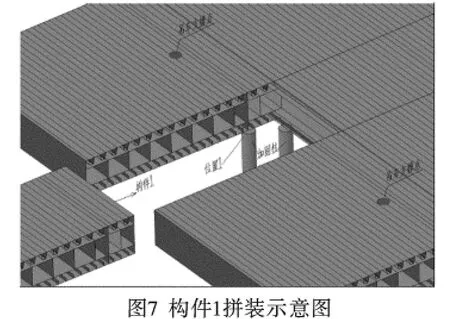

荷载:吊装构件1(质量38t)时支撑柱最大竖向荷载为(5.3/7.35)×61×1.3=57t。吊装构件2(质量42t)时支撑柱最大竖向荷载为65t。

由于这两个构件均位于桥墩处,故在相应桥墩处加设直径630mm钢管柱作为加固措施。钢管桩下部与承台接触面垫置钢板,顶部支撑钢箱梁底部(隔板或腹板正下方),并加设钢垫板。其中吊装构件1时,钢箱梁的受力较为不利,当吊装构件1时,缺口处箱梁未成为完整箱体;其中吊车站位及加固钢柱布置见图7。

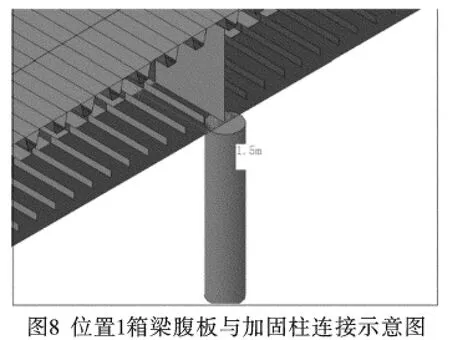

在吊装构件1时,箱梁缺口处增加的支撑钢柱上缘支撑在箱梁腹板上,因为构件1为合拢段,该处梁端箱梁腹板为悬挑板,悬挑长度为1.5m。位置1处悬挑腹板和加固支撑连接见图8。

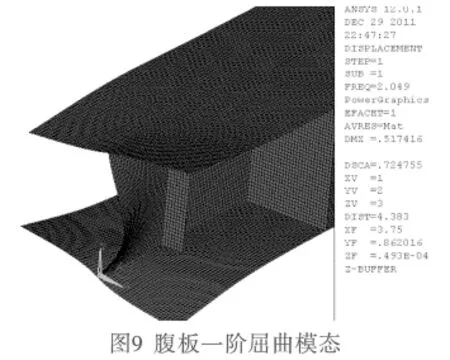

有限元模型:将位置1处箱梁腹板模型做适当简化,使用3D壳体单元shell63建立端部腹板稳定计算有限元模型,求得腹板一阶屈曲模态如图9所示。

由计算结果可知,一阶失稳模态的稳定系数为2.094,模态为腹板失稳,因此腹板不存在稳定问题。

实施过程中除严格按要求进行加固外,对每一阶段吊装时汽车吊支承点都通过图纸表示出来并按图定位,同时吊装过程中测量人员全程监控,以确保永久结构的安全。

4 结 论

实践证明以上计算分析采取的各种加固措施均是有效合理的,在能够保证施工安全的同时,也可以充分满足施工的便利性。但须说明的是,合理的钢箱梁分段和施工方案、良好的支撑体系施工质量对工程施工的质量安全是至关重要的。此外,工程实际施工中也出现了一些问题,这主要是对施工方案的制定不够深入仔细以及现场临时支架施工质量不精细等造成的。建议在积累桥梁加固经验的同时吸取以上教训,把可能发生的问题消灭在施工组织设计阶段。

[1] 项海帆.高等桥梁结构理论[M].北京.人民交通出版社,2001.

[2] Eurocode 3:Design of STeel STrucTures[S].

[3] 刘宏文.材料力学[M].北京:高等教育出版社,2008.

[4] 陈明祥.弹塑性力学[M].北京:科学出版社,2010.

[5] 小西一郎.钢桥[M].北京:中国铁道出版社,1980.

[6] JTG D60—2004.公路桥涵设计通用规范[S].

[7] TB 10002.2—2005.铁路桥梁钢结构设计规范[S].