P.C32.5水泥混合材的开发利用

2013-04-15李云卿

李云卿

(河北省建筑材料工业设计研究院,石家庄 050051)

1 现 状

湖南常德地区水泥主要混合材干粉煤灰资源严重不足,主要是常德地区最大的火电厂石门电厂4台30万千瓦机组长期运行1到2台机组。一是石门电厂刚被陕煤集团收购,生产不正常;二是全国宏观经济不景气,湖南常德地区也是一样,用电量需求下滑;三是近年雨水丰富,水电充足。石门电厂被陕煤集团收购后,大量使用低灰分高发热量煤,干粉煤灰排放量大幅减少。

当地水泥产品中80%左右为P.C32.5水泥,从2012年开始P.C32.5水泥享受国家资源综合利用退税政策(废渣掺量不低于30%)。鉴于当前状况,应积极开拓其他水泥混合材废渣资源,如干石灰渣、湿石灰渣和湿粉煤灰等。2012年同样由于国家宏观经济不景气的影响,市场石灰需求相对下滑,干石灰渣供应量急速萎缩,满足不了公司需求;但是当地湿石灰渣、湿粉煤灰资源非常丰富,由于湿石灰渣、湿粉煤灰水分高达18%到20%,掺量受到限制;目前干质混合材废渣供应是制约当地水泥厂P.C32.5水泥生产的主要瓶颈。

目前水泥厂P.C32.5水泥混合材废渣主要有干粉煤灰、干石灰渣、陈石灰渣和湿粉煤灰等几种;干粉煤灰和干石灰渣货源非常紧张,而陈石灰渣和湿粉煤灰由于水分影响其掺量受到限制。

2 分 析

开发重点:一是加大干质混合材废渣进厂量和开拓新的混合材废渣使用,以满足国家资源综合利用要求,二是通过降低混合材成本和研究通过外加剂降低P.C32.5水泥生产成本。

附近最丰富的资源就是石煤,其储量非常大,石煤的灰分在75%左右,发热量在1 000千卡/公斤左右。

目前水泥中使用石煤产生的废渣主要有两种:一种是当地老百姓用石煤在土窑中烧制石灰产生的石灰废渣,分为新生态干石灰渣和水分高(18%左右)陈石灰渣,目前干石灰渣为P.C32.5水泥中主要混合材,陈石灰渣由于入水泥磨水分限制,掺量较少;另一种废渣是由当地采用石煤为燃料的小型火力发电厂产生的湿粉煤灰(水分高达20%左右),同样由于水分限制,掺量较少。

当前水泥混合材废渣进厂价(含税)为:干粉煤灰65元/t左右、干石灰渣40元/t左右、陈石灰渣30元/t左右、湿粉煤灰35元/t左右;石煤进厂价为53元/t左右。

该文提出利用当地资源非常丰富的石煤生产水泥活性干混合材,通过对附近废渣资源进行考察,提出了几种水泥混合材开发利用的方案。

3 实 例

方案一:石灰窑单独燃烧石煤,出窑热渣与陈石灰渣拌合,放置,自然烘干水分。

周边矿山附近有大量的石煤资源以及几十年的陈石灰渣,而且陈石灰渣边上有4个石灰窑(已停产),1台窑每天大约可以生产100t热渣,根据经验可掺150t陈石灰渣,经过铲车拌合打堆,焖上2d蒸发水分,即可将拌合废渣水分控制在5%以下,4台窑每天可生产1 000t左右废渣,可以满足200万t水泥厂水泥混合材数量上和质量上的要求。

当地材料成本(不含税)为:石煤40元/t左右,陈石灰渣15元/t左右,拌合比例按3∶2,废渣材料30元/t左右。考虑到供应商人力机械、利润、运费和税金,拌合废渣进厂价48元/t左右,明显低于干粉煤灰65元/t左右。

方案二:石灰窑采用石煤烧制劣质石灰石,出窑石灰与石煤渣拌合,放置冷却,全部当水泥混合材使用。

附近有大量的石煤资源,以及正在开采的石灰石,还有正在生产石灰的4条石灰窑,通过与窑主沟通,他们可以用一条石灰窑试生产一下,生产方法和过程不变,只是用劣质石灰石,卸料中不需要单拣石灰,直接用铲车从窑底将石灰和石煤渣铲出,拌合均匀即可,窑效率也可提高,据他们介绍,每3t石煤可以生产2t石灰,也就是说拌合料中石煤渣与石灰比例大约为1∶1,1台窑1d可生产100t左右。

公司化验室通过试验小磨试验表明:P.C32.5水泥中石灰掺量太大,水泥试饼表面龟裂较多,水泥早期膨胀较严重(CaO水化生成Ca(HO)2,体积膨胀97.9%),因此应严格控制石煤渣与石灰拌合料的掺入量。

该地石煤成本(不含税)为40元/t左右,劣质石灰石为15元/t左右,拌合料材料直接成本为45元/t左右;考虑到供应商人力机械、利润、运费和税金,拌合料进厂价65元/t左右。

方案三:在P.C32.5水泥生产中添加外加剂,减少熟料配比,降低水泥成本,提高市场竞争力,增加其市场份额。

积极与外加剂公司和河北建材设计院联系,研究水泥激发剂和早强剂对P.C32.5水泥作用,在小磨试验基础上进行大磨试生产。

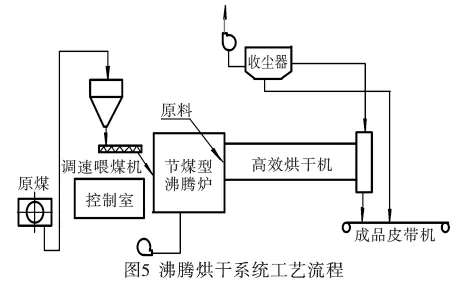

方案四:在厂区新建一湿粉煤灰烘干系统。

在厂区原预留二线厂地新建一粉煤灰烘干系统,工艺流程见图5。

设备选型:规格:Φ3.6×28M配套功率:185kW,转速:3.9r/min,烘干热效率达到72%。

主要技术指标:入机物料水分≤20%,出机水分≤3.0%~5.0%;台时产量:80~85t/h[干基粉煤灰];煤耗:低于20~25kg标煤/吨料;废气排放浓度:低于50mg/Nm3;烘干系统基本实现机械化、仪表控制。

经济分析:

1)基础数据:

(1)电价:0.52元/度;石煤价:55元/t;干粉煤灰65元/t,湿粉煤灰35元/t。

(2)工人暂定5人;年工资:30 000元/人。

(3)原燃材料消耗:耗电量:449万度/年;湿粉煤灰消耗量691 200t/年;石煤消耗量:8 870t/年。

(4)产出物:干粉煤灰576 000t/年。

(5)投资:建筑工程:282.24万元;设备投资:591.53万元;安装工程:55.52万元;其他费用:54.18万元;固定资产投资:983.47万元。

2)分析结论:

(1)本项目流动资金:211.30万元,其中铺底流动资金:63.39万元;

(2)年均营业收入:3 284.21万元;

(3)年均总成本费用:2 486.31万元,折合干粉煤灰43.17元/t。

(4)年均净利润:584.75万元;

(5)年均所得税:194.92万元;

(6)年均增值税:165.80万元;

(7)年均营业税金及附加:18.21万元;

(8)项目投资回收期(所得税后):2.89年(包含建设期0.5年);

(9)项目投资财务内部收益率(所得税后):56.56%;

(10)盈亏平衡点:20.82%;年生产12万t即可保本运行。

4 结 论

通过分析,有多种途径选择解决湖南常德地区水泥混合材馈乏的问题。

a.石灰窑单独燃烧石煤,出窑热渣与陈石灰渣拌合。

b.石灰窑采用石煤烧制劣质石灰石,出窑石灰与石煤渣拌合。

c.在P.C32.5水泥生产中添加外加剂。

d.在厂区新建一湿粉煤灰烘干系统。

[1] 施正伦,周宛谕,方梦详,等.石煤灰渣酸浸提钒后残渣作水泥混合材实验研究[J].环境科学学报,2011,31(2):395-400.

[2] GB/T 12957—2005,用于水泥混合材的工业废渣活性试验方法[S].

[3] 郑开军.用石煤渣作混合材的的实践[J].1999(2):37-38.

[4] 李力生.水泥混合材及其掺加量[J].1994(5):32-35.