江汉油田机械采油系统节能措施及潜力分析

2013-04-14麦红燕江汉石油管理局勘察设计研究院湖北武汉430223

麦红燕 (江汉石油管理局勘察设计研究院,湖北 武汉430223)

机械采油系统主要消耗的是电能,以2005年统计数据为例,江汉油田机械采油系统年耗电19558.30×104kWh,约占生产系统总耗电量的51.87%,江汉油田共有抽油机井1918口,总额定功率为64332kW,平均系统效率低于25%,与国内石油行业系统效率先进水平 (约35%)相比低很多。而系统效率每提高1%,可节电约3%。为了充分挖掘机械采油系统的节能降耗潜力,进一步提高油田机械采油系统效率,自2007年初至2009年年底,江汉油田节能监测站对分公司3个采油厂抽油井进行了能耗调查测试,对机械采油系统各耗能环节进行全面的分析,对节能新设备、节能新技术的应用进行评价,提出节能技改措施及节能潜力,以期降低油田生产能耗。

1 机械采油系统存在的主要问题

1)“大马拉小车”现象严重 “大马拉小车”是油田企业各类用能环节中普遍存在的现象。一是油井变压器配备容量过大。目前多数抽油机井使用的是100kVA或50kVA的变压器一对一拖动55、45、37kW的Y系列异步电动机。这样的对应关系,使设备容量大,自身损耗高,系统效率低。二是抽油机电机 “大马拉小车”现象严重。江汉油田分公司机械采油系统电动机的额定功率除坪北外绝大部分为37、45、55kW,以江汉采油厂五七作业区为例,336台在用抽油机井电动机平均额定功率为47kW。而由现场的测试结果可知,电动机的实际输入功率大部分在3~10kW之间。

2)平衡度合格率偏低 抽油机平衡度的调节是确保抽油机经济优化运行的重要手段之一,平衡度好坏直接影响到抽油机的系统效率。项目测试的1179口井中就有462口平衡度不达标,不合格率高达39.19%。

3)应淘汰的旧变压器仍在使用 调查发现,3个采油厂还有451台国家已明令1998年底以前必须淘汰的S7、SL7型变压器在用,占总数的33.78%。这些变压器在现场使用时间长,空载损耗远远超过国家标准,根据本次调查测试结果及有关资料显示,这类变压器空载损耗的平均值比S9型高0.4kW,极大的增加了变压器损耗,造成能源极大的浪费。

4)修复电机质量不达标 在2006年度中石化机采测试调查中,随机抽查了30台修复电机的空载损耗,平均2.87kW,平均值比国家标准 (1.4kW)高出一倍多。

5)抽油机自身存在问题多,能耗高 首先,抽油机老龄化严重。以清河采油厂为例,在用抽油机共计870台 (2007年初统计数据),全厂抽油机新度系数仅为0.3,大于14年的抽油机占12.5%,5~14年的占54.3%;其次,抽油机带病运行多。清河采油厂有169台抽油机存在各种大大小小的问题,如基础、减速箱、冲程孔坏及其他问题,占抽油机总数的19.4%。此类抽油机因带病运行,造成地面传动效率偏低。

6)抽汲参数匹配不合理 测试结果表明,50%井泵充满系数低于标准要求值0.4,其中供液严重不足的井占12%,泵充满系数低于0.2,平均冲次为4.31次/min,如果调整抽油机的冲次,仅将抽油机的泵排量系数提高到标准要求的0.4,理论上1.2次/min就可满足生产工艺的需要,也就是说将这些严重供液不足的井调整到1~2次就可满足。

7)管理手段不够先进 由于无法经常对抽油机进行测试,也无法及时了解到抽油机的运行情况,导致现场会发生以下情况:有些严重漏失、断脱等不正常的井不能及时发现,及时作业,导致抽油机空抽;抽油机工况的变化,导致平衡度变化,不能及时测试、及时调整;极少数动液面在井口的井,不能及时调整参数把液面抽下去;供电质量有不合格现象,有些额定电压380V电动机,实际工作电压能达440V,高出额定电压15%。导致电动机自身损耗加大本身效率下降约3%。变电所出口电压高,而末端电压低造成电机启动困难;部分采油厂对节能产品和节能技术的认识不清,使用所谓的节能产品。

2 机械采油系统主要节能措施

1)选用节能电动机 目前油田应用的电机主要有双功率电机、高转差电机、电磁调速电机、开关磁阻电机及齿轮减速电机等,均为在普通Y系列异步电机的基础上针对油田机械采油系统特殊的变动负载工况进行的改良,虽然都有一定的节能效果,但均存在适用范围有限、机械或控制复杂、可靠度偏低,且缺少统一制造标准,后期运行维护难以跟上的问题。而永磁电机不需要无功励磁电流,可显著提高功率因数,减少定子电流和定子电阻损耗,而且在稳定运行时没有转子电阻损耗,进而可以因总损耗降低而减小风扇 (小容量电机甚至可去掉风扇)和相应的风摩损耗,从而使其效率比同规格电动机提高2%~8%;而且永磁电机在25%~120%额定负载范围内均可保持较高的效率和功率因数,适应范围宽、启动扭矩大,额定功率可以比异步电动机降低1~2个等级,最适应于油田机械采油系统启动扭矩大、运行负荷小、负荷波动较剧烈的工况。因此永磁同步电动机也被国家发改委选为 “十一五”期间在石油行业重点推广的一项技术。

2)选用节能控制柜 目前常见的抽油机节能控制柜主要有可控硅实时调压控制柜、△-Y切换控制柜电容控制柜、变频器控制柜、间开控制柜等5种电机控制柜。测试分析发现,作为机采拖动系统中的辅助装置,当电动机负载率低于10%时部分节能控制柜才具有明显的节电效果。总之,从系统优化的层次出发,控制柜不宜单独作为机械采油系统节能的主流推广产品。

3)配电变压器 当前配电变压器的节能改造主要体现在产品的升级换代,用S11、S13等新型号变压器替代S7及S7以下型号淘汰变压器。由于变压器制造材料和制造工艺的进步,新型变压器较之按20世纪80年代标准生产的S7型变压器,其空载损耗及负载损耗均大幅降低。

4)机械减速传动 由于普通电机最低速度和皮带轮的最小包角限制,抽油机的最小冲次仅能调到4次/min,对于大多数泵充满系数小于0.4的井,1~1.5次/min即可满足生成工艺要求。目前通过降低冲次提高系统效率的技术主要有电机改造 (包括电磁调速电机、开关磁阻电机、齿轮减速电机、16极永磁同步电机)、控制柜改造 (主要包括变频器控制柜和间开控制柜)和机械减速传动。机械减速传动主要是通过在电机皮带轮和齿轮箱皮带轮之间增加一级机械减速轮,以降低抽油机冲次,提高泵沉没时间。这种减速装置非常简单,只要调整轮径的大小,就可将抽油机的冲次调整到1次/min。其缺点是无法实现无级调速,且增加一级皮带传送会造成机械损失增大,但可提高系统效率。

综合对比,16极永磁同步电机和超低速电机 (齿轮减速电机)应用效果明显,是技术较为成熟的降低冲次的产品。

5)其他节能技术 ①节能抽油机。目前油田成熟应用的节能抽油机主要包括异相曲柄游梁式抽油机、皮带机、双驴头抽油机等3种。其他新型节能抽油机,大都属于试验性投资,且一种技术成熟、尤其是现场应用稳定可靠的抽油机现场试验周期不应少于3a,其改造施工周期长,改造前后工况变化大,进行对比测试需要较长时间。②机械采油系统在线实时监测。油田企业生产具有开放性特点,采油井地域跨度大、环境恶劣,给生产现场的精细化管理造成了极大的障碍。利用无线网络进行在线监测作为一种管理辅助手段,与人工检修相结合,是提高机采井管理水平的一项有效措施。目前,已投入使用的无线监控系统主要分为2类:安全监控 (主要是在井场安装摄像头,监控漏油、偷盗等安全问题)和数据采集 (主要是对抽油机实时采集电机电压、电流及示功图等数据资料)。从节能管理的角度出发,在线实时监测对于动态掌握生产井的运行状况,及时优化调整意义重大,但目前主要问题是基层职工整体节能知识水平不高,面对各种实时参数发现不了问题。

3 江汉油田机械采油系统可行的节能方案

由于机械采油系统现场条件复杂,节能抽油机、抽油机节能控制器和节能电动机的组合,应根据理论分析和现场实际情况来选择。如果没有完备的理论分析和现场应用实测数据作根据,则建议用于机械采油系统的节能产品,最好单独使用,不要叠加。通过对机械采油系统的能耗测试调查分析及江汉油田现场应用的节能措施效果对比以及其他油田已应用节能措施情况,现阶段江汉油田分公司机械采油系统切实可行的节能方案推荐从以下几个方面着手:

1)推广新型抽油机拖动系统 经大量的现场测试对比及各油田的应用效果证明,抽油机专用永磁同步电动机值得各油田大力推广,比较适用于功率因数低、装机功率大的抽油机井。推广应用永磁同步电动机应注意的问题是要严格筛选永磁体和电机生产厂家。对供液严重不足的生产井,采用16极永磁电机或超低速齿轮减速电机,健全修复电机质量监督与检验。

2)搞好抽油机平衡 抽油机运行不平衡,会造成电动机运行电流和功率因数波动过大,少量电动机出现负功现象,造成不必要的耗电。因此,必须保证抽油机的平衡度要求,稳定抽油机工作时平衡度(下行峰值电流与上行峰值电流比值)在80%~110%之间。

3)加强管理 管理要加强,减少机械采油系统的磨损,合理匹配抽汲参数。

4 江汉油田机械采油系统节能潜力

根据本次测试结果及对分公司机械采油系统的深入研究,查找出了系统各耗能环节存在的主要问题,通过应用以下新技术和提高管理手段,江汉油田分公司至少存在4554×104kWh的节能潜力。

1)将淘汰变压器更换成节能变压器 根据中石化能源检测中心的测试结果,现场S7型变压器与S9型变压器相比空载损耗平均增加0.4kW,因此在计算淘汰老旧S7型变压器,换用S9型或S11型变压器节电潜力时,按一台节电0.4kW,这样更换一台S7型淘汰变压器一年就可节电3504度,可实施量有451台,年综合节电158×104kWh。

2)普通Y系列电机更换成高效节能电机 根据全国节能计量测试技术服务中心对胜利油田分公司河口采油厂安装的124台双电压自动调压变压器的检测,以30kVA双电压自动调压变压器替代50kVA普通变压器 (配套使用永磁同步电动机),节电率为24.76%,因此对于需要更换双电压自动调压变压器配套永磁同步电动机的抽油机,按一台节电20%,即单井输入功率的20%即为节电功率;按600台计,单项年节电14016kWh,综合年节电841×104kWh。

3)修复电机质量达标 根据现场测试,修复电机的空载损耗比国家标准高0.9kW,故修复更换时,按每台0.9kW计算,每台每年可节电7884kWh;可实施量300台,年综合节电237×104kWh。

4)抽油机调平衡 根据权威资料和现场试验,抽油机从不平衡调到平衡节电 (0.3~1.5)kW,按0.5kW计,则调整一口不平衡井年节电量为4380kWh,共有726口井,年综合节电318×104kWh。

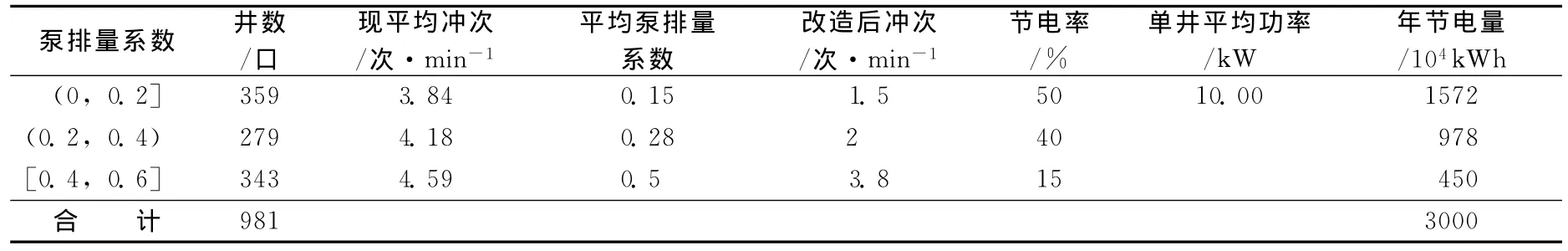

5)调整抽油机冲次,提高泵充满系数 经过调查测试,江汉油田目前低充满系数井共有981口,通过降低抽油机冲次,提高泵充满系数,理论上年节电量3000万kWh(见表1)。

表1 江汉油田分公司低充满系数井降低冲次后节电量计算表

5 结 语

研究的节能技改措施在江汉油田各个采油厂节能技改项目中都得到了广泛应用,在经济性和技术可靠性上取得了较好的效果。现阶段油田分公司机采系统切实可行的节能方案首先是推广新型抽油机拖动系统,包括推广抽油机专用永磁同步电动机、对供液严重不足的生产井,采用16极永磁电机或超低速齿轮减速电机。另外,健全修复电机质量监督与检验,搞好抽油机平衡,加强管理,减少机采系统的磨损,合理匹配抽汲参数。通过应用新技术和提高管理手段,分公司机采系统至少存在4554×104kWh的节能潜力。