基于ANSYS的疲劳累积损伤计算方法

2013-04-11朱民伟钱英豪周鹏飞

朱民伟 钱英豪 周鹏飞

(江苏省特种设备安全监督检验研究院苏州分院)

早在19世纪末,人们就已经认识到结构在交变的载荷下会发生疲劳破坏,并逐渐在实践中形成了疲劳设计的方法。但压力容器的疲劳破坏特别容易发生在塑形变形比较大的高应变区,如接管的根部等,并且破坏的周次比较低,属于低周疲劳破坏。近些年来,随着机械与化工行业的发展,许多设备需要承受交变载荷,而生产规模的大型化和高参数化也使得高强度材料广泛应用于设备制造中,这些因素的组合使得人们越来越重视疲劳分析,而疲劳分析也成为分析设计的重要组成部分。对一台压力容器设备而言,使用寿命一般在几年到几十年不等,在整个生命周期内,往往还伴随着水压试验、气密性试验和开停车等交变载荷的影响,这些因素的影响达到一定的程度也会导致疲劳破坏,同样要予以重视。本文首先介绍了JB 4732疲劳累积损伤的计算方法,然后介绍了利用ANSYS疲劳分析模块进行疲劳累积损伤的计算方法。

1 累积损伤计算介绍

JB 4732—1995《钢制压力容器——分析设计标准》第3.10节对于承受循环载荷的钢制压力容器及受压元件免做疲劳分析的情况进行了规定,除此之外要按照附录C的规定进行疲劳分析;对于存在两个及以上显著循环时,应按附录C 2.4进行累积损伤计算。

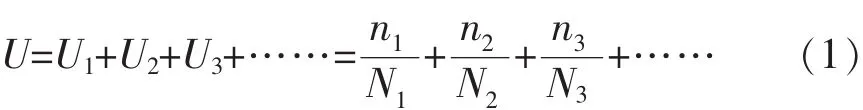

JB 4732规定:编号为1,2,3……的显著应力循环在容器的使用寿命内其预计循环次数为n1,n2,n3……,对应单应力循环下的许用循环次数为N1,N2,N3……,则累积损伤系数U为各显著应力循环损伤系数之和:

ANSYS疲劳分析模块以ASME锅炉与压力容器规范的第Ⅲ卷和第Ⅷ卷第2分册作为计算的根据,采用简化的弹塑性假设和Miner累积疲劳求和法则。除了根据ASME规范所建立的规则进行疲劳计算外,用户也可编写自己的宏指令或选用合适的第三方程序利用ANSYS结果进行疲劳计算。

由此可见,不管是JB 4732还是ASME,都是依据Miner累积疲劳求和法则,其本质是一样的。在进行疲劳分析之前,都需要先计算出交变应力强度幅,而应力强度幅大多通过有限元分析软件计算。

2 实例分析

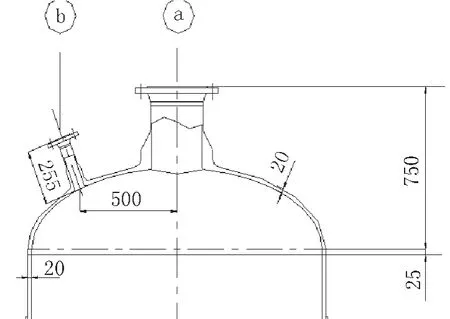

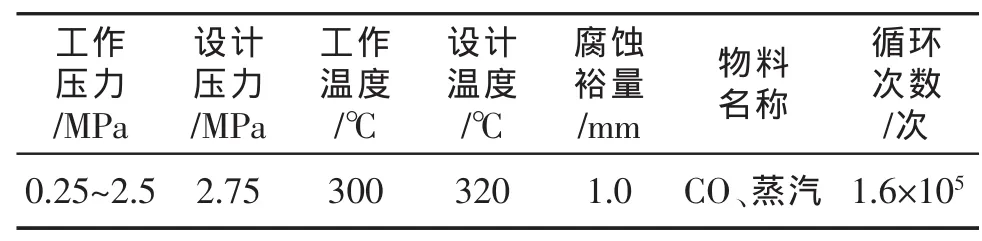

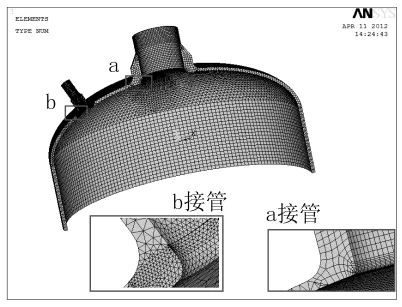

图1所示为一吸附塔上封头和接管的结构图,筒体为DN1500 mm×20 mm,接管a为Ø273 mm×8 mm,接管b为Ø60 mm×4 mm,封头为标准椭圆形封头,壁厚为20 mm,其中筒体和封头材料为Q345,接管和法兰材料为16MnⅡ,设计温度下材料的弹性模量Et=1.81×105MPa,材料在常温下的许用应力Sm=189 MPa,材料在设计温度下的许用应力Stm=149 MPa,泊松比μ=0.3。设计使用寿命10年,水压试验和气密性试验每年一次。具体设计参数如表1所示。

图1 吸附塔封头结构

表1 吸附塔封头设计参数

2.1 ANSYS应力分析

2.1.1 建模及载荷施加

根据结构特性和承载特性,取1/2椭圆封头及与之相连的壳体 (含接管a、b)构建有限元模型;采用8节点三维实体单元SOLID45进行网格划分。有限元模型及网格划分如图2所示。

图2 有限元模型及网格划分

边界条件和所用单元如下:

位移边界条件:在图2所示的坐标系中,壳体长度方向截开处各节点位移△Y=0;椭球壳截开处各节点位移为对称边界条件,即△Z=0。

载荷的施加:介质内压p=2.75 MPa,接管a、b处轴向拉应力分别按计算,计算结果分别为-22.90 MPa和-2.149 MPa。

2.1.2 应力评定

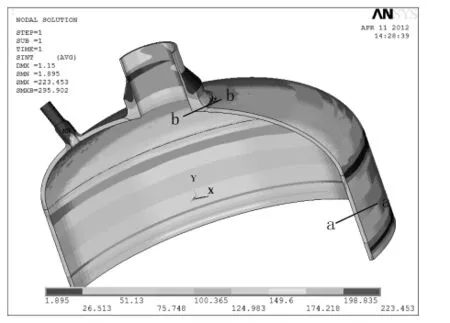

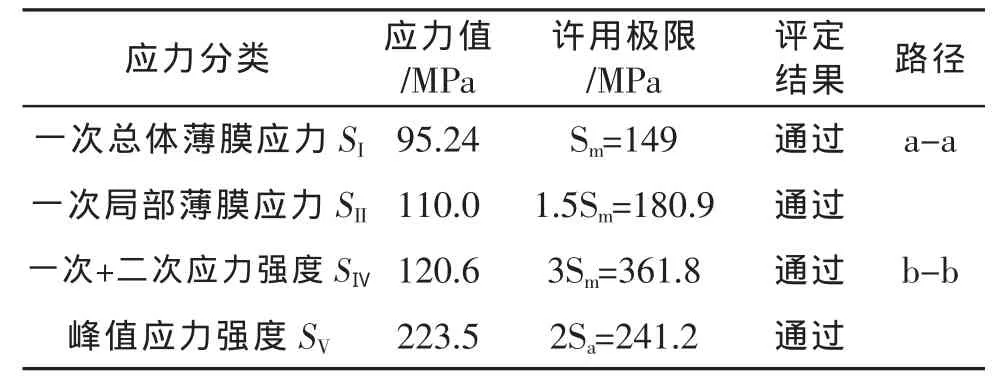

图3是有限元模型的应力强度云图。由图3可见,最大应力223.45 MPa发生在大接管与封头连接的根部。应力评定结果见表2,评定结果均合格。

图3 应力强度云图

表2 应力评定结果

2.2 疲劳强度评定

提取最大应力节点,按照载荷比确定循环载荷下的最大应力。

2.2.1 正常工作循环工作循环下的应力幅值

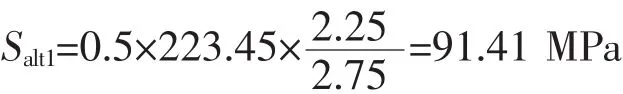

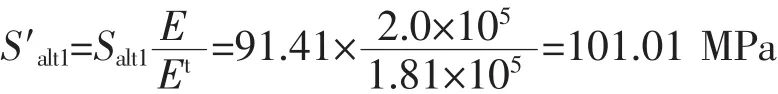

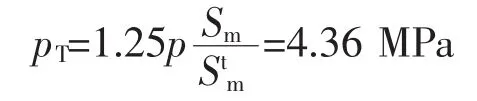

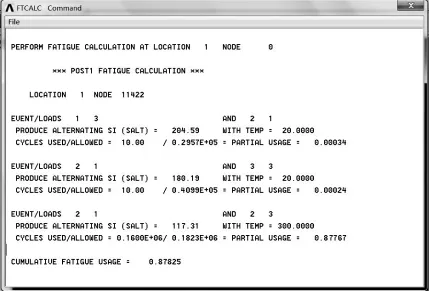

式中2.25MPa为循环工作压力之差(表1)。修正后

式中E为JB 4732—1995中与S-N曲线对应的弹性模量。将修正后的应力幅值S′alt1应用于JB 4732中的S-N曲线,得到许用循环次数N1=2.0×105次。

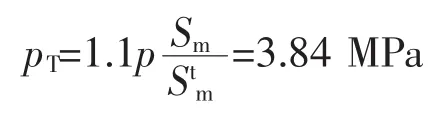

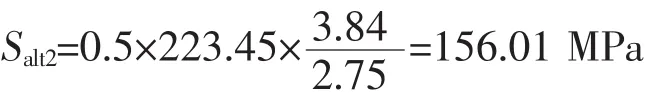

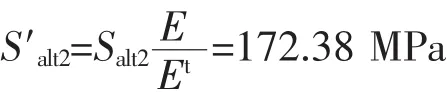

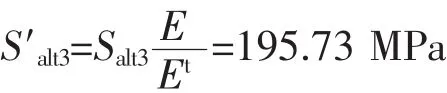

工作循环次数n1=1.6×105 2.2.2 气密性试验循环 气密性试验压力 因此 修正后 将S′alt2应用于S-N曲线,得N2=4.2×104次。 每年检查一次,对应的循环次数n2=10 2.2.3 水压试验循环 水压试验压力 因此 修正后 将S′alt3应用于S-N曲线,得N3=3.1×104次。 每年检查一次,对应的循环次数n3=10 2.2.4 累积损伤校核 总用度系数:U=U1+U2+U3=0.80056<1.0。 通过RESUME命令,重新读入设计压力下的ANSYS分析结果,提取最大应力节点 (接管根部),并对该节点设置三个事件 (工作压力循环、水压试验循环和气密性试验循环),每个事件分别设置两个载荷,然后进行疲劳分析。根据JB 4732—1995附录C输入材料应力幅-疲劳寿命曲线数据,同时还要输入应力强度-疲劳寿命曲线数据,存储三个事件的三个载荷,设定三个事件的循环次数,即可进行疲劳计算。计算结果如图3所示,所得工作状况、水压试验及气密性试验三个事件的用度系数分别为0.87767、0.00034、0.00024,总用度系数为0.87825,与计算结果偏差约为9%,说明借助于ANSYS疲劳分析模块是可行的。 分析上述误差产生的原因,主要原因有两点:(1)因为ANSYS采用 “雨流”计数的方法,这种方法得到的事件和载荷的计数往往并不是十分精确;(2)输入的材料应力幅-疲劳寿命曲线数据和应力强度-疲劳寿命曲线数据可能与真实的曲线数据有偏差。因此一般情况下,在进行疲劳分析时利用ANSYS计算应力,然后借助于JB 4732—1995进行疲劳计算,而很少采用ANSYS疲劳分析模块。除了有误差产生之外,输入曲线数据也是比较麻烦的事情,操作很复杂。 ANSYS疲劳分析模块的分析结果如图4所示。 图4 ANSYS疲劳模块分析结果 本文以ANSYS应力分析为基础,首先依据JB 4732—1995对一封头接管结构进行了疲劳累积损伤计算,然后又借助于ANSYS疲劳分析模块对其进行了计算。结果表明,ANSYS疲劳分析模块虽然是以ASME标准为依据而设计的,但同样适用于JB 4732的疲劳累积损伤计算。必须指出,由于ANSYS疲劳分析模块曲线数据输入复杂,且结果存在误差,故一般不予采用。

2.3 ANSYS疲劳模块计算

3 结论