大规格锯齿螺纹铣削宏程序

2013-04-09德州联合石油机械有限公司山东253034侯祖刚

德州联合石油机械有限公司 (山东 253034) 侯祖刚

大规格锯齿螺纹铣削宏程序

德州联合石油机械有限公司 (山东 253034) 侯祖刚

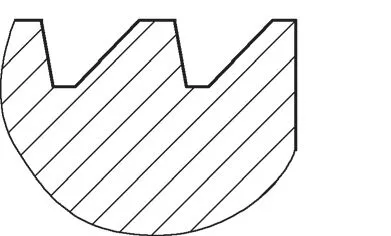

锯齿螺纹,一般用于单向受力的传动部件,牙型为不等腰梯形,前面的一个角度用来承受载荷,后面的一个角度用来增加牙根强度。大规格的锯齿螺纹多用于矿山机械,本文以图1为例,介绍35°菱形刀片分层铣削锯齿螺纹的加工方法和短小精悍的宏程序模式。

图1 锯齿螺纹牙型图

1.加工方案

S220×25.4-LH属非标螺纹,螺距大,牙槽深,很难找到合适的刀具,专门定做,价格贵不说,还要等很长时间,即使做成了刀片,按照传统的直进方法铣削螺纹,刀片与牙型完全吻合后,切削面积太大。机床难免会产生强烈的振动,总结数控车床分层车削大螺距螺纹的经验,能否用同样的方法铣削螺纹,答案是可以的。数控车床有专门的螺纹循环指令,进刀和退刀由系统自动控制,分层车削只要控制好螺纹直径和起始点坐标就可以了。相比之下,分层铣削就要复杂得多,首先要编程螺纹的运动轨迹,保证每一圈螺旋线都能够顺滑过渡,然后一层一层地切入,一步一步的平移,像挖梯田一样,最终达到螺纹的加工要求。

铣削螺纹有很多先例,螺纹铣刀的规格和型号也越来越多,但毕竟都是螺距较小的标准螺纹,如此大的锯齿螺纹,还是第一次遇到,联系了机床厂家和刀具商,都没有好的方案。摆在面前的问题主要有两个:①没有标准的螺纹铣刀,只能就地取材,使用形状相近的刀具。②螺纹的去除余量太大,要多次分层铣削。靠编程轨迹保证螺纹两侧的牙型角度。软件编程肯定不行,宏程序也有一定难度。

(1)自制螺纹铣刀 35°菱形刀片是一种常用数控刀片,既可用于车削,也可用于铣削,有人曾在数控车床上用其进行梯形螺纹的粗加工,并获得了成功。以此为借鉴,能否用35°菱形刀片铣削锯齿螺纹呢?带着这个疑问,我们选择强度高、耐冲击性好的山特维克35°镗刀杆和(VBMT160412 MM1025)菱形刀片,来做一个大胆的试验。从理论上讲,刀片的安装角度是一侧37°,一侧是-2°,小于锯齿扣两侧牙型角,R1.2mm的刀尖圆弧也明显小于牙底槽宽,两侧切削刃下面的 3°后角,大于锯齿螺纹的螺旋升角,上述特点,决定了35°菱形刀片铣削螺纹时不会发生过切和干涉,自己动手,将直径60mm的35°镗刀杆安装在数控铣床的强力刀柄上,一把简易的螺纹铣刀就制作完成了。

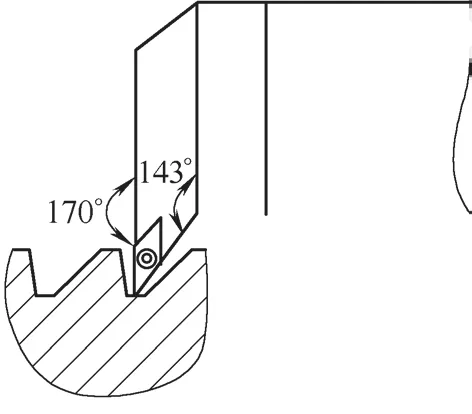

(2)编程思路 相对于其他刀具路径,螺纹铣削路线没有太多的选择,本例中的左旋螺纹,适用自上而下顺铣加工,即主轴正转,刀具沿逆时针方向做螺旋线插补。编程的焦点是用菱形刀片的35°刀尖角保证螺纹两侧的7°/45°牙型角(见图2),粗铣采用分层铣削的方法,考虑到螺纹牙深13mm,分4层铣削,一次切入3.25mm,刀尖紧贴45°牙型面一侧进刀至第一层螺纹半径,沿螺旋线铣削至螺纹长度后,快速返回起始点,半径方向数值不变,轴向平移进刀,继续执行螺旋线插补,直到接近7°牙型面,再返回45°牙型面一侧进刀至第二层螺纹半径,如此循环4次,快速去除大部分余量,粗铣后,螺纹两侧面已基本接近牙型轮廓,精铣仍然采用分层铣削的方法,与粗铣不同的是,精铣只加工螺纹两侧面,以每层0.2mm的深度进刀,此时可适当提高主轴转速和进给量,确保螺纹的牙型角度和表面粗糙度。程序的核心在于建立进刀深度和牙型误差的关联方程,通过不停地改变螺旋线的半径值和起始点位置,来达到铣削两侧牙型面的目的。

图2 加工示意图

2.螺纹铣削宏程序

程序以螺纹孔上表面中心点为坐标系零点,以刀尖中心为刀位点,不使用刀具半径补偿,直接对螺旋线半径编程。螺纹起点选择在工件以外的安全高度,螺纹终点有比较宽松的退刀槽空间,起始点均采用直线进刀和退刀。

(1)粗铣 去除大部分余量。变量设置:

#24=97-30 螺纹最小编程半径 (螺纹牙顶半径-刀具半径)

#14=110-30 螺纹最大编程半径 (螺纹牙底半径-刀具半径)

#4 =13/4 螺纹半径方向分层进给切入值

#9=25.4 螺旋线Z向距离

#11=127 螺纹编程长度 (按螺距倍数圆整处理)

#26=25.4-1-0.2 45°牙型面一侧分层进给下刀点Z向坐标值 (1为1/2刀尖宽度,0.2为精加工余量)

#6= TAN45×#4 45°牙型面一侧分层进给下刀点Z向偏移值

#25=5.4+1+0.2 7°牙型面一侧分层进给结束点Z向坐标值(1为1/2刀尖宽度,0.2为精加工余量)

#5=TAN7×#4 7°牙型面一侧分层进给结束点-Z向偏移值

#7=1 分层切入后的Z向平移值

G90G54G40S300M03

N10

#26=#26-#6

#25=#25+#5

#24=#24+#4

#16=#26

N20

#9=25.4

G0X0Y0

Z#16

G01X#24 F1000

N30

G03X#24 Y0 Z[#16-#9] I-#24 J0 F300

#9=#9+#9

IF[#9 LE #11] GOTO 30

IF[#16 EQ #25 ]GOTO 40

#16=#16-#7

IF[#16 LE #25] THEN #16=#25

GOTO20

N40

IF[#24 LE #14] GOTO 10

G0 X0 Y0

Z200

M30

图3 粗铣后效果图

粗铣后,螺纹两侧牙型面呈梯田状分布,已接近7°/45°牙型角度(见图3)。

(2)精铣 保证两侧牙型角度和表面粗糙度变量设置:

#24=97-30 螺纹最小编程半径 (螺纹牙顶半径-刀具半径)

#14=110-30 螺纹最大编程半径 (螺纹牙底半径-刀具半径)

#4 =0.2 螺纹半径方向分层进给切入值

#9=25.4 螺旋线Z向距离

#11=127 螺纹编程长度(按螺距倍数圆整处理)

#26=25.4-1 45°牙型面分层进给下刀点Z向坐标值(1为1/2刀尖宽度)

#6= TAN45×#4 45°牙型面分层进给下刀点Z向修正值

#25=5.4+1 7°牙型面分层进给结束点Z向坐标值(1为1/2刀尖宽度)

#5=TAN7×#4 7°牙型面分层进给结束点-Z向修正值

精铣45°牙型面:

G90G54G40S500M03

N10

#9=25.4

#26=#26-#6

#24=#24+#4

G0X0Y0

Z[#26]

G01 X#24 F1000

N20

G03X#24 Y0 Z[#26-#9] I-#24 J0 F600

#9=#9+#9

IF[#9 LE #11]GOTO 20

IF[#24 LE #14]GOTO 10

G0 X0 Y0

Z200

M30

精铣7°牙型面:

G90G54G40S500M03

N10

#9=25.4

#25=#25+#5

#24=#24+#4

G0X0Y0

Z[#25]

G01X#24 F1000

N20

G03X#24 Y0 Z[#25-#9] I-#24 J0 F600

#9=#9+#9

IF[#9 LE#11]GOTO 20

IF[#24 LE #14]GOTO 10

G0 X0 Y0

Z200

M30

精铣后用牙型样板透光法检验。两侧牙型角度基本符合图样要求,牙型面没有明显的毛刺和台阶,抛光去除轻微刀痕后达到很好的表面效果。

3.注意问题

本例中的宏程序采用分层进给,角度拟合的加工原理,存在一定的逼近误差,必须进行综合精度分析,粗加工分层铣削时,在保证牙型轮廓的前提下,尽量选择较大的切入值和平移值。快速切除螺旋槽余量,精加工时增量值的大小是保证牙型角度和表面质量的关键,本例中的0.2并非经验值,是通过计算选择的最佳数值,根据数学公式

45°一侧牙型误差=(TAN45-TAN37)×0.2=0.05(mm)

7° 一侧牙型误差=(TAN7-TAN178)×0.2=0.03(mm)

上述的牙型误差,反映在螺纹侧面上是鱼鳞状的轻微刀痕,对表面质量有一定的影响,考虑到菱形刀片的刀尖圆弧可以起到圆滑过渡的作用,当牙型误差小于0.05mm时即可以忽略不计,精铣后基本上可以达到技术要求,如果螺纹表面的要求较为严格,可采用抛光的方法去除刀痕,提高螺纹粗糙度。

4.结语

本文灵活运用宏程序分层铣削的技巧,就地取材,使用35°菱形刀片加工大规格7°/45°锯齿螺纹,为铣削大螺距螺纹走出了一条新路,具有很好的参考价值。

20130103)