英格索尔:工模具领域超快速切削

2013-04-09英格索尔产品经理MartinZettler

英格索尔产品经理 Martin Zettler

英格索尔:工模具领域超快速切削

英格索尔产品经理 Martin Zettler

英格索尔推出一款新式的UOMT0602TR大进给刀片,建立了工模具领域粗加工小零件的新标准。此刀具概念同样适用于通用机械加工领域。

越来越多形状复杂的零件在越来越小的加工中心上以更快的速度加工完成,这样的趋势愈加明朗。要实现这个目标,除了对加工理念及控制系统提出更高要求,还需要选用合适的切削刀具。在过去几年,广角铣(一种大进给铣削)作为一种铣削策略被推到了最前沿。

广角铣的相关技术理念最早于20世纪30年代末被提出,但直到近几年,由于相适用的机床和刀具的涌现才真正获得推广。

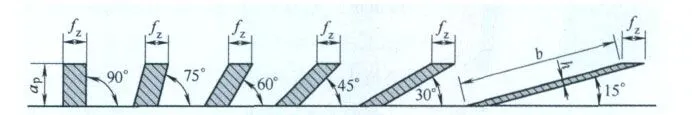

大进给铣削的目标是通过采用非常小的主偏角(κ< 20°)的铣刀提升生产率。正如图1所示,当每齿进给(fz)及切削深度(ap)保持不变,主偏角将直接影响切屑的形状,尤其是切屑厚度,最终影响切屑的长度厚度比(b/h)。

图1

广角铣可带来更高的生产率。当进行方肩铣时,主偏角κ=90°,一般而言切屑厚度为h=fz(如图1最左边示);采用非常小的主偏角κ=15°(如图1最右边所示)为获得与方肩铣相同的切屑厚度,每齿进给fz必须大幅增加,fz可以提高3.9倍。

基于上述人们注意到主偏角小使得径向力减小同时轴向力增大,大悬伸的刀具常用于工模具的深腔铣削,轴向力增大的同时径向力减小是切实有利的。

广角铣的另一优点是刀片以渐进的方式切入工件。方肩铣切削则直接完全切入,冲击载荷较大;相对而言,大进给刀片从切入工件到实现完全切削历时更长,切削载荷分布的刃区更长,这使得刀具寿命大幅提升。

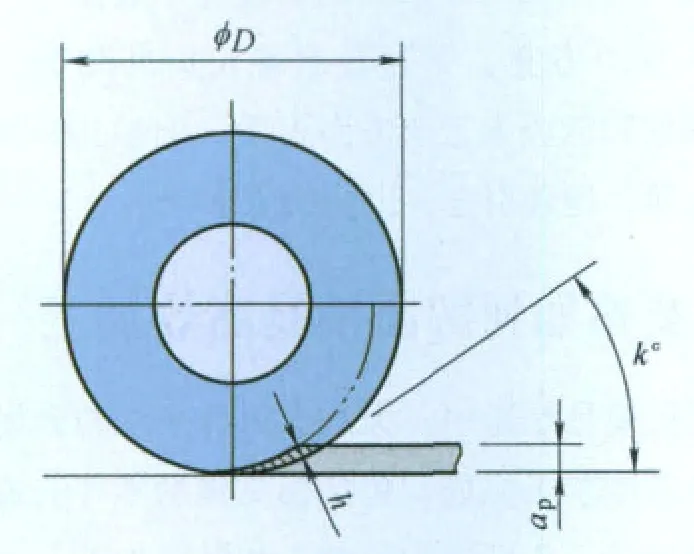

如图2所示,圆刀片也适用于大进给铣削,但需将切削深度ap控制在某一数值内。但需注意的是,当采用圆刀片时,主偏角不是恒定值,理论上在0°~90°。经实践验证,一开始就设定广角铣主偏角为定值可避免复杂计算切削参数的麻烦。因此定义广角铣起始的主偏角κ≤ 20°,适用于大进给铣削的最大切削深度可通过下面的公式进行计算,D为圆刀片直径。

图2

精准计算:ap=D(sin20°)2

近似值:ap=0.1D

计算编程时需要用到进给值,需采用以下公式,涉及圆刀片直径D和预估的切屑厚度h。

尽管可以采用圆刀片进行大进给铣削,但缺点还是显而易见的。一方面,从设计的角度看,刀体可夹持的圆刀片数量相对更少,这使得总体进给相对较低。另一方面,不能实现90°方肩铣,不能清根,需要增加一把铣刀完成清根。

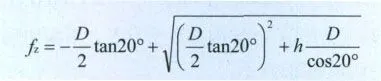

图3

这正是新技术发展的突破点——英格索尔HiPosμ系列大进给铣刀片UOMT0602TR顺势登场。此刀具系统优化了广角铣,刀体可夹持更多数量的刀片,残留余量非常小。

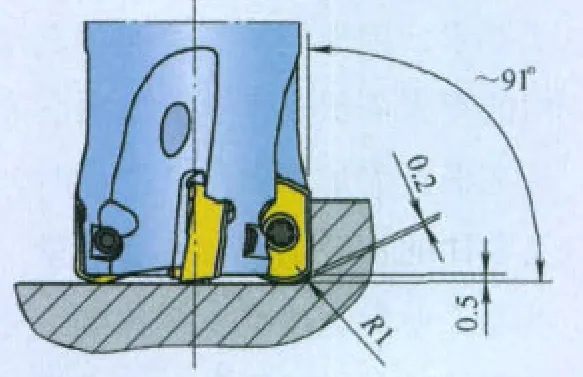

图4

从图3可看出,UOMT0602TR刀片与6mm直径的圆刀片相比,其优势是显而易见的:①因UOMT0602TR刀片所占用空间更少,相同直径的刀体可夹持的刀片数更多。②采用UOMT0602TR刀片所得到的残留余量值不到采用圆刀片时的一半。③采用UOMT0602TR刀片可进行90°方肩铣。

UOMT0602TR刀片设计可实现在最大切削深度apmax=0.5mm时每齿进给fz=0.8mm/齿。进行Z值恒定的3D轮廓铣时,编程半径设为R1。如图4所示,其获得的残留余量与采用理论R1半径值所得的残留余量最多相差0.2mm。

密齿设计与大进给的结合,使HiPosμ成为市场上切削速度最快的刀具之一。实现最大工作台进给20000 mm/min完全没有问题。

对于用户而言,此刀具的优势远不止广角铣,HiPosμ系列铣刀夹持不同可转位刀片,还可作为立铣刀、方肩铣刀、玉米铣刀使用。

HiPosμ系列标准铣刀直径范围为9.5~40mm,作为标准铣刀,夹持不同型号的带不同刀尖圆角半径的铣刀片,用于加工钢、铸铁、钛合金及铝合金。HiPosμ所代表的产品系列不仅意味着更高的生产率,其通用性也同样令人印象深刻,适用于工模具领域并通用于机械加工。

20130219)