复合电镀制备Ni-SiC复合膜的研究*

2013-04-08周金华安玉良王俊隋井跃

周金华,安玉良,王俊,隋井跃

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110168)

复合电镀制备Ni-SiC复合膜的研究*

周金华,安玉良,王俊,隋井跃

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110168)

为降低成本,对Ni-SiC复合镀膜进行研究。选用氨基磺酸镍作为电镀主盐,以不锈钢片为基体,利用复合电镀法制备Ni-SiC复合镀层,采用光学显微镜表征复合镀层,对比分析不同条件下制备的复合镀层,找出最佳的电镀时间,电流密度,温度及镀液浓度等工艺条件。采用优化的工艺参数进一步以钢丝为基体制备Ni-SiC线锯,并通过SEM和XRD对产品进行表征。结果表明:制备线锯的Ni-SiC复合镀层结构分明,颗粒分布均匀。

复合电镀;Ni-SiC复合膜;碳化硅;线锯;氨基磺酸镍

前言

21世纪以来随着电子信息技术的发展,电子计算机等高科技设备的应用越来越广泛,要求其主要组成部分芯片的规格品种越来越多样化,越来越微型化,这就对芯片的主要材料硅晶体的制备要求越来越高。由于全球绝大多数的集成电路(IC)都要采用硅片,所以IC的发展离不开基础材料硅片,其应用已到了白热化的程度[1]。同时对于制备各种IC芯片的要求也越来越多,下一代IC制造将采用大直径(300mm以上)硅片,片厚也大幅度减小。这就给开发新的适宜工业应用的切割方法和半导体加工制造技术带来了新的挑战。硅晶体切割技术对于半导体加工起着至关重要的作用,是IC芯片制造中的一道重要工艺,对基片加工的质量和成本有着重要影响。切片质量的好坏直接影响其后续加工工作的质量。这要求切割技术不断的发展,不断更新[2]。

传统的切割方法虽各具优点,但存在切缝较宽、出材率较低、面形精度差、表面损伤层深等缺陷,已难以满足贵重硬脆晶体基片大尺寸精密薄片切割[3]。随着在大尺寸半导体和光电池薄片切割中的应用和发展,固结磨料线锯逐渐显现出加工表面损伤小、挠曲变形小、切片薄、片厚一致性好、能切割大尺寸硅锭、省材料、效益好、产量大及效率高等一系列无可比拟的优点[4~5]。固结磨料线锯作为下一代IC切割工具受到了人们的重视。目前在这种线锯的制造中,存在着生产成本高、生产周期长等种种的不足,而复合电化学沉积(即复合电镀)方法具有制备成本低、线径小、耗材率低、耐热性和耐磨性良好等优势[6],对其工艺的完善优化和制造成本的有效控制越来越得到人们的重视。目前应用的线锯磨料多采用金刚石,虽然金刚石磨料硬度高,耐磨性好,但线锯是一种生产损耗品,成本过高对其大量使用带来阻力[7]。碳化硅由于其独特的物理化学性质在现代化工业化生产中地位越来越重要,并且在电子及电子工业有着必不可少的作用。由于碳化硅的硬度较高,碳化硅的莫氏硬度为9.5级(莫氏硬度是专业表示矿物硬度的标准,最高为10级,钻石也就是金刚石为10级,是自然界中最硬的物体),由于碳化硅的硬度大,所以可以作为磨料广泛应用在机械耐磨中多个领域,又因为碳化硅的成本相对于金刚石低得多,所以国内主要的研磨、粉碎制粉设备耐磨部件主要使用碳化硅。为此我们选用比较经济的碳化硅为磨料制备线锯,可满足中低硬度脆性材料的加工,能较好地解决生产成本问题。本文对Ni-SiC复合镀层进行了实验研究,首先以不锈钢片为基体,碳化硅为磨料颗粒,探索合理制备固结线锯的工艺参数,并以钢丝为基体进一步制备线锯,为实现其大规模产业化提供理论基础和实验数据。

1 实验部分

1.1 镀液的配制

实验采取选用氨基磺酸镍作为电镀液主液,组分及配比详见表1。

表1 电镀液组成配比Table 1Compose of electroplating solution

1.2 复合电镀

1.2.1 原料的预处理

(1)基片的镀前处理:采用丙酮除油→乙醇清洗→碱洗(10%氢氧化钠溶液)→酸洗(10%硫酸溶液)→蒸馏水清洗。

(2)选用碳化硅微粒(50μm)作为印嵌颗粒,采用如下工艺进行处理:丙酮溶液中超声振荡清洗(15min)→用10%硝酸煮沸30min→蒸馏水清洗。

(3)采用金属镍(镍条)作为阳极,电镀前采用如下过程进行处理:采用丙酮除油→乙醇清洗→碱洗(10%氢氧化钠溶液)→酸洗(10%硫酸溶液)→蒸馏水清洗。

1.2.2 预镀

将处理过的基片(或钢丝,Φ0.3mm)放入盛有按表1配好电镀液的电镀槽中,预镀参数为:电镀时间为10min(或2min),电流为0.2A,温度40℃。

1.2.3 复合电镀

将预镀好的电镀基片(或钢丝)接上电源阳极,置于埋沙槽底部,加入碳化硅于埋沙槽中将基片(钢丝)覆盖,然后将埋沙槽放入电镀槽中。加热水浴至预定温度后,接通电镀电源进行复合电镀一定时间。复合电镀装置见示意图1。

图1 复合电镀实验装置示意图Fig.1The schematic diagram of electroplating device

1.3 表征分析

采用透射数码偏光显微镜(6XB-PC)、扫描电镜(JSM6301F)和XRD(X'Pert Pro MPD)对复合电镀制备出的产品进行形态及结构分析。

2 结果与讨论

2.1 电镀参数对复合电镀的影响

2.1.1 电镀时间的影响

图2 不同电镀时间的复合镀层扫描电镜照片Fig.2The SEM images of composite coatings electroplated for different time

图2是不同埋沙电镀时间的钢片复合镀层显微结构。当电镀时间为10min时(图2a)发现有小颗粒沉积。15min(图2b)时表面颗粒沉积明显均匀且颗粒很多。随着时间的增加,由于镍不断沉积覆盖于颗粒表面,出现了大量沉积现象,其中较小颗粒被镍层包覆。当时间大于45min(图2d)后,宏观观察镀层表面出现变色等不良现象。通过分析可知,随着时间的增加镀层里分散的颗粒密度越来越大,时间过长对镀层产生副作用,镍离子大量沉积形成较厚的镍层覆盖于碳化硅颗粒上[8]。故电镀时间应该控制在15min左右效果比较理想。

2.1.2 电镀温度的影响

通过观察不同温度下复合镀层的显微照片可以看出,当温度较低时(40℃,见图3a),碳化硅颗粒密度较大,有些团聚倾向;当温度过高时(70℃,见图3c),镀层厚度不是很均匀,分析认为是因为随着温度的升高,镀液中离子的热运动加强,使镍离子动能增加,镍沉积速率大,印嵌颗粒团聚,且颗粒容易被镍包覆,导致复合镀层不均匀。总的来看,温度的变化对碳化硅印嵌密度影响不是很大。通过对比,(图3b)复合镀层相对理想一些,所以镀液温度应该控制在55℃左右比较理想。

图3 不同电镀温度下的复合镀层显微照片Fig.3The SEM images of composite coatings electroplated at different temperature

2.1.3 电流密度的影响

图4 不同电流密度下的复合镀层显微照片Fig.4The SEM images of composite coatings electroplated with different current density

图4是不同电流密度下的复合镀层显微结构。当电流密度为10A/dm2时(见图4a),复合镀层中印嵌颗粒密度较低,且碳化硅颗粒被镍包埋;当电流密度为15A/dm2时,所得复合镀层印嵌密度比较适中,镀层均匀(见图4b);20A/dm2和25A/dm2时(见图4 c,d)复合碳化硅颗粒密度较大,颗粒发生堆积,镀层较厚,有时宏观观察到所得产品镀层表面出现黑色炭化物质,综合分析为电流密度过大致使镀液中有机物质烧焦附着在镀层表面所致。通过对比不同电流密度下的复合镀层,可以发现随着电流的增大,镀层颗粒密度逐渐增加,但太大时镀层形态和结构不理想。因此电流密度选取15A/dm2为宜。2.1.4镀液主盐浓度的影响

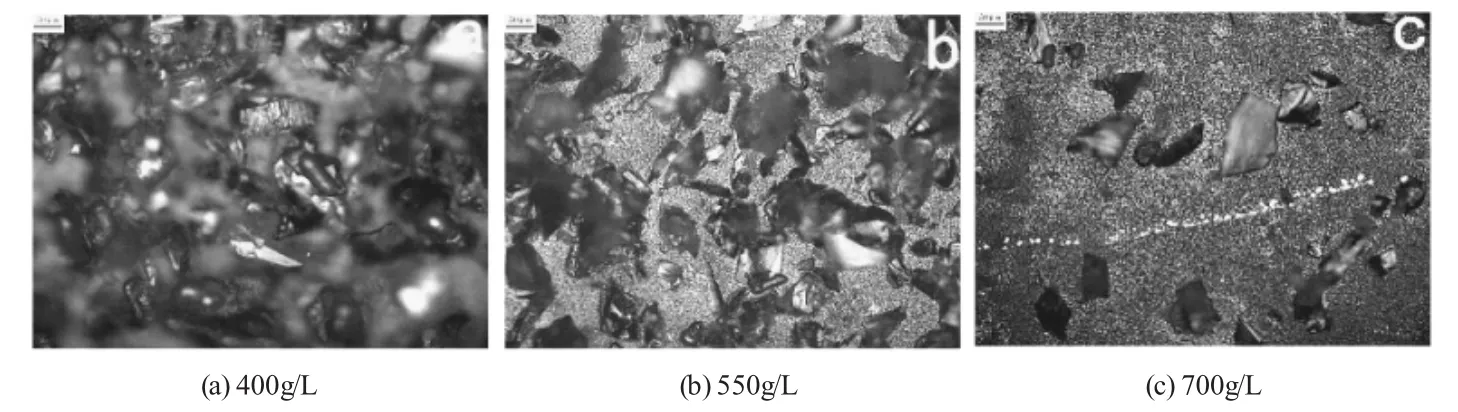

图5 不同氨基磺酸镍浓度的复合镀层显微照片Fig.5The SEM images of composite coatings electroplated with different concentrations of nickel aminosulfonate

图5是镀液不同主盐浓度制备的复合镀层的显微结构。通过图片我们可发现,随着电镀主盐浓度的增加,镀层的颗粒逐渐增加。当镀液主盐浓度为400g/L时(见图5a),印嵌碳化硅颗粒密度较大,存在堆积现象;当镀液主盐浓度为550g/L时(见图5b),印嵌碳化硅密度比较适中。而当镀液中氨基磺酸镍为700g/L时(图5c)固结的碳化硅颗粒明显减少;这是因为随着镀液主盐氨基磺酸镍的浓度增大,镀液中的镍离子浓度也越来越大,在电镀过程中镍沉积速率也越快,从而导致印嵌密度降低,固结碳化硅颗粒较少。综合分析主液浓度选取为550g/L效果比较好。

2.2 线锯的制备

按上述优化的电镀工艺参数进行以钢丝为基体印嵌碳化硅线锯的制备。图6分别是制备的钢丝基体Ni-SiC复合层在扫描电镜下放大200和500倍的SEM图。从低倍图中可以观察到碳化硅颗粒均匀地分布在镀镍层中,颗粒表面没有镍层的包覆,没有存在碳化硅堆积现象;从高倍图中可以看出,所镶嵌的碳化硅颗粒大小交替分布,镍镀层比较平整,所制备的复合镀层表面较理想,满足线锯的形态和结构要求。

图6 复合电镀制备镍碳化硅线锯SEM图Fig.6The SEM images of Ni-SiC fretsaw prepared by composite electroplating

图7 复合镀层XRD谱图Fig.7The XRD spectrum of composite coating

进一步通过X射线衍射对复合镀层进行结构分析,从图7中可以看出,复合镀层包含两种结构,这与扫描电镜分析结果相符;样品在44.55°、 51.9°和76.35°等角度有明显的衍射峰,这些峰对应为Ni的(111)、(200)和(222)晶面的特征峰,表明复合镀层中镍是面心立方结构的金属镍。而在20.7°、29.2°、33.8°、39.8°、48.5°和57.8°等角度的衍射峰对应为α-SiC的结构特征峰。

3 结论

采用复合电镀法成功制备出结构均匀的Ni-SiC镀层。通过在不同的温度、不同的电流密度、不同的电镀时间、不同的镀液主盐浓度条件下对比研究得出如下优化的复合电镀参数:当电镀时间为15min,电镀温度为55℃,电流密度为15A/dm2,主盐浓度为550g/L时,镀层中碳化硅颗粒分布均匀,复合镀层结构比较理想。并进一步采用优化的电镀工艺参数成功制备出Ni-SiC线锯,颗粒分布均匀,镀层结构理想。

[1]JIANG ZHONGWEI,FUJIWARA SHUSUKE,CHONAN SEIJI,et al.Development of ID-blade slicer monitoring system for cutting 12-inch silicon ingot[J].International Journal of Applied Electromagnetics and Mechanics,2001,30(15):67~72.

[2]解振华,魏昕,黄蕊慰,等.半导体晶片的金刚石工具切割技术[J].金刚石与磨料磨具工程,2004(1):10~14.

[3]种春宝.内圆切片机张刀对切片质量的影响[J].电子工业专用设备,2002,3(3):156~158.

[4]刘娟,黄辉,于怡青,等.固结磨料加工硅片的技术进展[J].珠宝科技,2004,16(1):5~8.

[5]ZHU LIQUN,KAO IMIN.Galerkin-based modal analysis on the vibration of wire-slurry system in wafer slicing using a wiresaw[J].Journal of Sound and Vibration,2005(283):589~620.

[6]陈秀芳,李娟,马德营,等.金刚石线锯切割大直径SiC单晶[J].功能材料,2005,10:1575~1577.

[7]李颖,赵盟月,董企铭,等.纳米金刚石/镍复合电刷镀层的显微结构研究[J].2010,9:1588~1591.

[8]刘绪鹏.金刚石线锯的复合电镀法制备及其性能研究[D].大连理工大学,2008.

Preparation of Ni-SiC Composite Film by Composite Electroplating Method

ZHOU Jin-hua,AN Yu-liang,WANG Jun and SUI Jing-yue

(College of Material Science and Engineering,Shenyang Ligong University,Shenyang 110168,China)

In order to reduce the cost of production,the preparation of Ni-SiC composite film was studied.The Ni-SiC composite film was prepared by the composite electroplating method with using nickel aminosulfonate as main salt and stainless steel piece as substrate.The morphology and structure of the composite films were characterized by the optical microscopy.The effect of process parameters such as electroplating time,current density,electroplating temperature and concentration of main salt on morphology and structure of film were studied in detail.Furthermore,the Ni-SiC composite film was electroplated on steel wire as fretsaw with the optimized process parameters mentioned above,in which the SiC particles were uniformly embedded in Ni film characterized by SEM and XRD.

Composite electroplating;Ni-SiC composite film;silicon carbide;fretsaw;nickel aminosulfonate

TQ320.721

A

1001-0017(2013)06-0019-04

2013-08-07*基金项目:辽宁省高等学校优秀人才支持计划资助(编号:LJQ2011023)

周金华,(1967-),女,吉林人,高级工程师,主要从事薄膜功能材料及其性能研究。