白云石质磷尾矿悬浮态煅烧实验研究*

2013-04-08赵博陈延信姚艳飞

赵博,陈延信,姚艳飞

(西安建筑科技大学粉体工程研究所,陕西西安710055)

白云石质磷尾矿悬浮态煅烧实验研究*

赵博,陈延信,姚艳飞

(西安建筑科技大学粉体工程研究所,陕西西安710055)

摘要:白云石质磷尾矿的主要矿物成分是钙质白云石、氟磷灰石和石英,磷尾矿煅烧产品可以用来提取工业氧化镁、活性石灰和磷精矿。采用高固气比悬浮态煅烧技术对瓮福磷尾矿进行煅烧实验。该系统易于控制,炉内温度均衡稳定。物料在系统内停留时间仅为20~30 s时,煅烧产品的表观分解率达到92.9%,白云石中的碳酸镁基本完全分解。产品颗粒疏松多孔,晶粒细小,氧化钙和氧化镁的质量分数分别为43.31%和29.20%,产品水化活性高;五氧化二磷质量分数由6.36%升至10.00%,有利于进一步提取磷精矿。

关键词:磷尾矿;高固气比;悬浮态煅烧;表观分解率;水化活性

贵州瓮福高镁磷尾矿由于镁、钙含量高、磷含量低,使尾矿的利用困难重重。瓮福集团采用磷尾矿煅烧产品用铵盐(硝酸铵、硫酸铵)二段浸出、净化、氨水沉淀的方法,制备符合工业氧化镁标准(HG/T 2573—1994)的轻质氧化镁产品和P2O5质量分数达38%以上、回收率达88%以上的优质磷精矿[2],同时活性石灰可以作为药剂去除废水中的砷、硫等污染物。笔者采用高固气比悬浮态快速煅烧技术,在小试装置中对磷尾矿进行煅烧实验研究,以期实现较高的碳酸盐分解率,获得高活性的煅烧产品,提高产品中磷品位,为磷尾矿高固气比悬浮预热分解-快速冷却技术的工业设计提供技术依据,开发出一套能耗低、热效率高、系统运行稳定的生产线。

1 实验部分

1.1原料及分析方法

实验所用原料为贵州瓮福集团的磷尾矿,取缩分混匀后的适量样品于105±5℃烘干1 h并恒重。按化学成分分析法对磷尾矿样品进行主要化学成分分析。采用D/MAX2200型X-ray衍射仪[Cu靶,扫描速率为10(°)/min,2θ为5~70°]进行XRD分析;采用Quant200型扫描电子显微镜(最大放大倍数100 000倍,最小分辨距离为3.5 nm)进行物料的纤维结构分析。

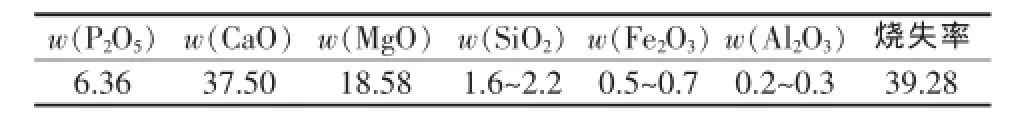

根据筛析结果表明,样品中83%左右的粉料粒径集中在50~150 μm之间;≤50 μm的粉料不到10%,≥150 μm的粉料为6%左右。表1是化学成分分析结果。

表1 磷尾矿化学组成及烧失量分析%

磷尾矿中元素P的化合物为氟磷灰石Ca5(PO4)3F,根据P2O5的含量推算出Ca5(PO4)3F中CaO的质量分数为8.36%。白云石中的CaO/MgO质量比为1.57,而纯白云石中CaO/MgO质量比为1.39,所以样品中白云石为高钙白云石。XRD定性检测显示,磷尾矿样品中主要矿物成分为白云石、氟磷灰石以及少量的石英。通过半定量计算,白云石和氟磷灰石的质量分数分别为82.0%和15.1%。

表观分解率的测定采用水泥入窑生料分解率测定方法;产品活性的测定采用柠檬酸活性测定法[3],用添加有酚酞指示剂的柠檬酸溶液检验煅烧活性,活性大小与显色时间为反比;有效氧化钙、氧化镁的测定采用蔗糖法。

1.2高固气比悬浮态煅烧实验装置

宁静,是创新环境的必要特征,宁静才能致远。创新型国家建设和实现科技强国需要高质量的科技创新,而高水平的科学技术成果常常是长期持续努力的结果,需要坐得住冷板凳,需要坚韧不拔的努力。为此,要能让科技工作者静心做事、专心工作;要深度改革社会治理,切实解决好上学、养老、医疗、住房四大民生问题;要革除社会上普遍存在的浮躁、浮夸之风。深度改革是第一生产力。40年前,正是改革开放,吹响了向科技进军的号角。解放思想、实事求是,凝聚强大的社会共识,才能推进高质量的新型发展。

高固气比悬浮态煅烧(分解)技术的主体思想为:1)高固气比预热单元。将并联平行的气流与交叉串行的料流相结合,提高了预热单元的固气比和换热效率;2)高固气比煅烧(分解)单元。借助外循环式悬浮煅烧(分解)炉,通过物料的炉外循环,提高了煅烧(分解)炉的热稳定性、出炉物料的分解率和单位容积产量[4]。石灰石在悬浮态快速加热煅烧下,所得到的为细粒晶体结构的石灰,活性度高[5]。

图1为三级高固气比悬浮态煅烧小试装置示意图。该装置由喂料系统、悬浮预热系统、外循环式悬浮态煅烧系统、旋风分离器、收尘装置、回风装置以及引风机和燃煤热风炉组成,其中分解悬浮焙烧炉尺寸为Ф0.4 m×9 m。在悬浮焙烧炉进出口配以在线气氛检测装置、在各预热器出口和悬浮焙烧炉各段安装压力变送器与一体化温度变送器,通过LabVIEW数据采集系统实时监测整个系统的运行情况。

图1 三级高固气比悬浮态煅烧小试装置示意图

料流路线:喂料装置将磷尾矿粉料送至高固气比悬浮预热系统中预热器C1的换热管,粉料与上升热气流在换热管中迅速完成换热,在C1筒体中气固分离后沿下料管进入预热器C2A的换热管。粉料依次通过各级预热器预热,顺序为C1→C2A→C2B→C3A→C3B,多个预热器形成料路交叉、气路并联的系统。粉料通过C3B的下料管进入悬浮煅烧炉底部,在高温烟气的携带下于炉中完成碳酸盐的分解反应,最后进入分离器C4完成气固分离,煅烧产品通过C4下料管进入产品料槽。部分密度较大的物料颗粒在旋流分离器的作用下进入悬浮焙烧炉中,进行循环再分解。

气流路线:高温烟气由热风炉和喷入悬浮煅烧炉底部的煤粉产生,出炉高温气固两相在C4中完成气固分离后分两路进入预热系统,其路径分别为C3A→C2A→C1A和C3B→C2B→C1B。在C1出口两股气流汇合,进入总风管。

1.3磷尾矿悬浮态煅烧实验

根据白云石分解理论和实验室煅烧分解实验的结果,控制悬浮煅烧炉温度稳定在900~950℃。喂料量约为150 kg/h,喂煤量约为13 kg/h,物料在系统中的停留时间为20~30 s。实验过程中,该系统运行基本稳定,各项工艺参数波动小,间隔一段时间对产品进行取样,将所取样品混合均匀,作分析之用。

2 实验结果与分析

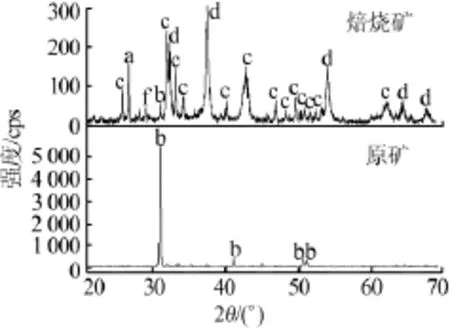

图2是磷尾矿样品与各煅烧产品的XRD对比谱图。由图2可见,经过悬浮态快速煅烧,其中的白云石衍射强度大幅度降低,氟磷灰石衍射强度升高,此时白云石绝大部分已经分解,分解产物为氧化钙、氧化镁和小部分的碳酸钙。

图2 磷尾矿与其产品的XRD对比谱图

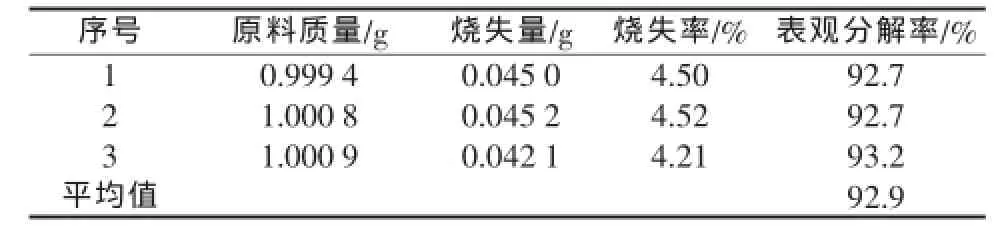

分别对磷尾矿的原料和产品进行烧失量的测定,并计算其表观分解率,结果如表2所示。

表2 矿样的烧失量及表观分解率

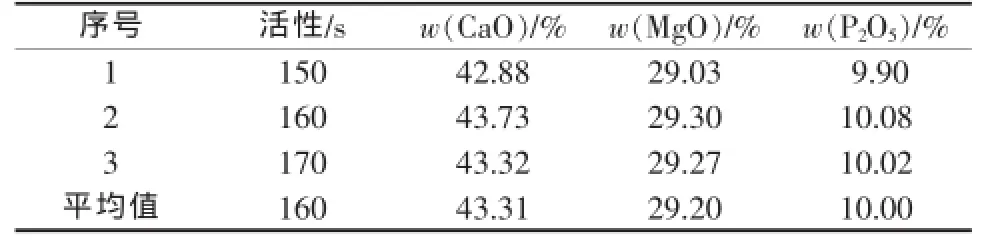

对煅烧产品的活性、产品中有效氧化钙、氧化镁以及P2O5进行测定,结果如表3所示。经过煅烧,碳酸盐分解失重,P2O5质量分数由6.36%升至10.00%,氟磷灰石质量分数升至23.49%。结合产品XRD谱图分析可知,氟磷灰石得到一定程度上的富集,有利于进一步提取磷精矿。

表3 产品活性和有效氧化钙、氧化镁测定结果

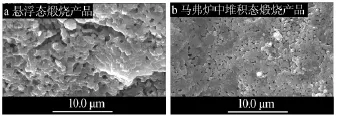

由表3可见,煅烧产品中有效氧化镁的质量分数达到29.20%,白云石中的MgCO3基本分解完全。矿样在表观分解率仅有92.9%左右的情况下,依然表现出了较高的活性,而磷尾矿在实验室马弗炉中980℃下煅烧1 h完全分解,产品活性仅为170~190 s。白云石在悬浮态煅烧分解时,传热传质速率快,颗粒内外温度梯度高,气相扩散速率快,可以生成高活性的CaO和MgO。图3为马弗炉中磷尾矿煅烧产品和悬浮态磷尾矿煅烧产品的SEM微观形貌照片。从图3可见,磷尾矿颗粒经过煅烧之后呈多孔结构,堆积态煅烧产品颗粒有相当多的致密烧结区域(图3b),悬浮态煅烧产品与堆积态煅烧产品相比,基本没有烧结现象,这是因为堆积态煅烧时温度场均匀性较差,局部温度过高会使物料颗粒发生“过烧”,导致烧结。悬浮态煅烧产品颗粒疏松多孔,晶粒细小,在这种情况下,其比表面积相对更大,所以在水化反应时能够表现出更高的活性。

图3 磷尾矿马弗炉中煅烧产品和悬浮态煅烧产品的SEM微观形貌照片(×10 000倍)

从本次小试结果看来,高固气比悬浮煅烧技术可以实现磷尾矿中碳酸盐的高效分解,得到高活性的氧化钙和氧化镁。但是由于悬浮煅烧炉的尺寸和有效容积较小,在操作风速为6~8 m/s的情况下,旋流分离器能够选择性地使15%~30%的粗大颗粒再循环进入分解炉[6],此时物料颗粒在炉内的平均停留时间仅为3~5 s,表观分解率只有92.9%的原因是物料颗粒在炉内的停留时间过短。高固气比悬浮煅烧技术用于陕西阳山庄2 500 t/d水泥熟料煅烧生产线,工业实践证明:高固气比外循环式分解炉可以显著提高碳酸盐的表观分解率,生料入窑的表观分解率接近100%[7]。所以在外循环式悬浮煅烧炉尺寸和有效容积加大、物料停留时间增加的情况下,磷尾矿表观分解率还有继续提升的空间。

3 结论

1)在小试装置悬浮焙烧炉容积较小,物料停留时间仅为20~30 s的情况下,磷尾矿中的碳酸盐达到了92.9%的表观分解率,白云石中的MgCO3基本分解完全,得到的煅烧产品活性为150~170 s。2)与堆积态煅烧产品相比,悬浮态煅烧产品物料颗粒基本没有熔结现象,疏松多孔,晶粒细小,活性更高。3)经过煅烧,P2O5质量分数由6.36%升至10.00%,有利于进一步提取磷精矿。4)在悬浮焙烧炉容积合理的情况下,控制炉温为900~950℃,采用高固气比悬浮煅烧技术可以实现磷尾矿中碳酸盐的高效分解,得到高活性的氧化钙和氧化镁。

参考文献:

[1]金绍祥,杨涛,杨正良.高镁磷尾矿中钙、镁、磷赋存状态研究[J].中国无机分析化学,2012,2(1):37-42,50.

[2]黄芳.高镁磷尾矿回收利用磷、镁的应用基础研究[D].昆明:昆明理工大学,2010.

[3]任爽,王小娟,武艳妮,等.煅烧和消化工艺对白云石活性的影响[J].无机盐工业,2010,42(2):34-35,48.

[4]唐亚新.影响石灰活性的因素分析[J].炼钢,2001,17(3):50-52,62.

[5]徐德龙.水泥悬浮预热预分解技术理论与实践[M].北京:科学技术文献出版社,2002:3-5.

[6]冯云,陈延信.外循环型分解炉系统阻力特性的冷模实验研究[J].硅酸盐通报,2009,28(4):835-838.

[7]陈延信.粉体高固气比换热与反应系统的研究与开发[D].西安:西安建筑科技大学,2011.

联系方式:lilolmln@126.com

中图分类号:TQ126.3

文献标识码:A

文章编号:1006-4990(2013)05-0018-03

收稿日期:2012-11-10

作者简介:赵博(1986—),男,硕士,助理工程师,主演从事固体废弃物资源化及悬浮预热煅烧技术的开发。

*基金项目:国家科技支撑计划项目过程工艺节能关键技术研究与示范(2012BAA08B00)。

Research on suspension calcination of dolomitic phosphorus tailings

Zhao Bo,Chen Yanxin,Yao Yanfei

(Institute of Powder Engineering,Xi′an University of Architecture Technology,Xi′an 710055,China)

Abstract:The essential mineral compositions of dolomitic phosphorus tailings are calcareous dolomite,fluorapatite,and quartz,and its calcining product can be used to extract industrial magnesia,active lime,and phosphate concentrate.The phosphorus tailings from Wengfu were calcined with the high solid-gas ratio suspension calcining technology.The system was easy to control,and the furnace temperature was steady.The residence time of powder in the furnace was only at 20~30 s,the apparent decomposition rate of calcined products reached 92.9%,and MgCO3in dolomite was almost completely decomposed. The as-prepared product particles were all small grains,loose and porous,and exhibited a higher hydration activity.The mass fractions of CaO and MgO were 43.31%and 29.20%,respectively.Mass fraction of P2O5increased to 10.00%from 6.36%,which was favorable to further extract phosphate concentrate.

Key words:phosphorus tailings;high solid-gas ratio;suspension calcination;apparent decomposition rate;hydration activity