用首钢大石河铁尾矿制备蒸压加气混凝土*

2013-04-03王长龙王颜军乔春雨

王长龙 梁 庆 王颜军 倪 文 乔春雨

(1.北京科技大学土木与环境学院;2.金属矿山高效开采与安全教育部重点实验室; 3.河北工程大学土木工程学院;4.首钢矿业公司大石河铁矿)

尾矿是将开采出的矿石破碎、磨矿、分级,选出有价值的精矿后排放的细粒固体废弃物,是工业固体废弃物的主要组成部分[1]。随着我国粗钢产量的逐年提升,国内铁矿山的开采规模不断扩大,铁尾矿的堆存量也不断增加。据统计,截至2011年底,我国铁尾矿的堆存总量已经超过30亿t[2]。我国对铁尾矿的综合利用主要集中在尾矿再选、尾矿用作土壤改良剂及复垦覆土、尾矿制备水泥或胶凝材料、尾矿制备免烧砖或空心砌块、尾矿制备微晶玻璃及饰面砖、尾矿用作建筑砂或制备混凝土等方面[3-8]。但从总体情况来看,铁尾矿的利用率不高,利用技术落后,高附加值产品少,研究成果转化率低。

蒸压加气混凝土是以硅质材料(砂、粉煤灰及含硅尾矿等)和钙质材料(石灰、水泥等)为主要原料,通过化学反应方式形成的多孔混凝土,是一种集保温、防火、隔音等优点为一体的新型轻质墙体材料[9-11]。利用铁尾矿生产蒸压加气混凝土,不但可以提高铁尾矿的利用率,还可以解决铁尾矿占用土地、污染环境的问题。

首钢大石河铁矿选矿厂年排放尾矿400多万t,该矿有两个尾矿库,其中孟家冲尾矿库已闭库,大石河采区尾矿库虽在使用但难以再继续加高扩容,估算服务年限仅剩9.46 a。为此,首钢矿业公司提出了以大石河铁矿尾矿为主要原料生产蒸压加气混凝土砌块和蒸压砖的尾矿资源化利用目标。本试验开展用大石河铁尾矿-水泥-石灰原料体系制备蒸压加气混凝土的研究,为大石河铁矿尾矿的资源化利用提供技术依据。

1 试验材料

1.1 原 料

(1)铁尾矿。由大石河铁矿提供,密度2.7 g/ cm3,白度35.1,0.08 mm以下粒级占8.1%,其化学成分分析结果见表1,XRD分析结果见图1。由表1可知,铁尾矿SiO2含量>65%、K2O+Na2O含量<5%、SO3含量 <2%,符合国家标准《JC/T 622—2009 硅酸盐建筑制品用砂》要求。从图1可知,铁尾矿中的主要矿物为石英、普通角闪石、黑云母、斜长石、绿泥石、方解石、赤铁矿。分析结果表明,该铁尾矿属于富含石英和硅酸盐的高硅铁尾矿。

表1 原料化学成分分析结果 %

图1 铁尾矿XRD图谱

(2)水泥。市售品,符合国家标准《GB 175—2007 通用硅酸盐水泥》中对PO42.5水泥的质量要求,其化学成分分析结果见表1。

(3)石灰。市售生石灰,消解温度为67℃,消解时间为14 min,0.08 mm方孔筛筛余量小于15%,其化学成分分析结果见表1。由表1可知,石灰CaO、MgO、SiO2含量符合国家标准《JC/T 621—2009 硅酸盐建筑制品用生石灰》要求。

(4)脱硫石膏。取自北京京能热电股份有限公司,0.08 mm方孔筛筛余量为7.5%,其化学成分分析结果见表1。

1.2 添加剂

(1)铝粉膏。济南某公司生产,固体含量为77%,活性铝含量为86%,16 min发气率为91%,30 min发气率大于99%,0.08 mm方孔筛筛余量为3%,水分散性好,无团粒,盖水面积为5 300 cm2/g,符合国家标准《JC/T 407—2000 加气混凝土用铝粉膏》要求。

(2)稳泡剂。江山市天顺生物化工厂生产的第8代加气混凝土专用GT-717型稳泡剂。

2 试验方法

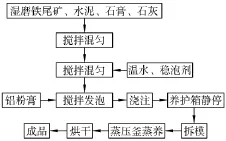

2.1 蒸压加气混凝土制备

试验目标是制备强度级别为A3.5(抗压强度≥3.5 MPa)、密度级别为B06(干密度≤650 kg/m3)的蒸压加气混凝土,制备流程见图1。

图2 试验流程

(2)将磨好的尾矿浆与石灰、水泥、石膏按一定配比搅拌混匀,然后按液固比为0.6、稳泡剂用量为总水量的8%加入温水和稳泡剂,搅拌90 s。温水的温度控制在使料浆的浇注温度为50℃左右。

(3)按原料总量(干量)的0.06%加入铝粉膏,搅拌40 s。

(4)将配好的料浆浇注到100 mm×100 mm×100 mm的试模中,在一定温度下于养护箱中静停养护4 h。

(5)脱模,将坯体送至北京市金隅加气混凝土有限公司,采用工业蒸压釜进行饱和蒸汽压力蒸压养护,蒸压养护条件:升温升压2 h,恒温恒压8 h (压力1.25 MPa、温度180℃)、降温降压2 h。蒸压完成后烘干,即得成品。

2.2 样品检测

参照《GB/T 11969—2008 蒸压加气混凝土性能试验方法》检测制品的干密度和抗压强度,抗压强度测定在YES-300型数显液压压力试验机上进行。采用D/MAX-RC型旋转阳极X射线衍射仪对制品进行XRD分析。

3 试验结果与讨论

3.1 铁尾矿细度对制品性能的影响

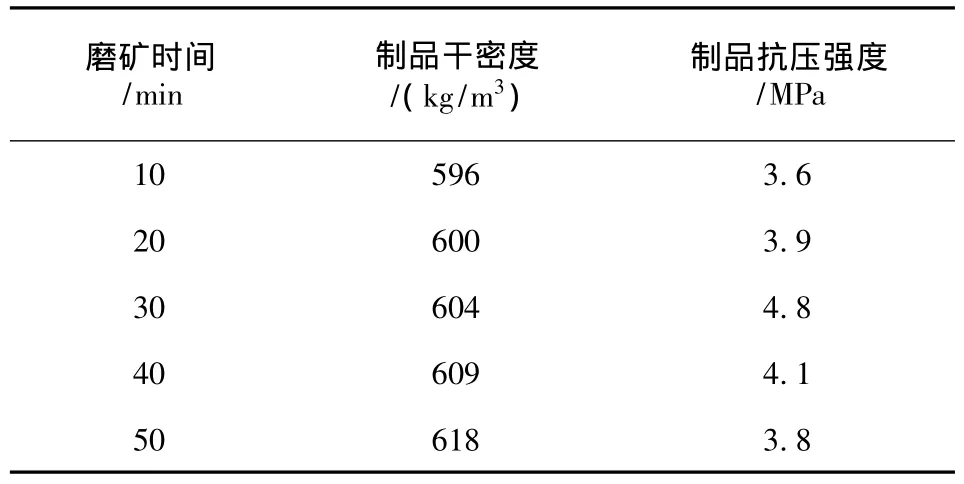

暂定原料质量比为铁尾矿60%、石灰23%、水泥12%、脱硫石膏5%(均为干量,下同),静停养护温度为55℃,控制铁尾矿磨矿时间分别为10、20、30、40、50 min,制品的干密度和抗压强度如表2所示。

表2 铁尾矿磨矿时间对制品性能的影响

铁尾矿的细度对料浆的浇注稳定性和制品的性能有一定的影响。在相同的液固比下,尾矿细度过细,会导致料浆黏稠度增大,发气速度与料浆稠化速度不协调,产生憋气现象;尾矿细度过粗,易出现塌模、冒泡、沉陷等现象。

从表2可以看出,在试验磨矿时间范围内,制品的干密度和抗压强度均达到目标,但磨矿时间为30 min时制品的抗压强度最高,达到4.8 MPa,说明此时料浆的稠化速度与发气速度相协调,有利于形成均匀的气孔结构,因此确定铁尾矿的磨矿时间为30 min,相应的铁尾矿细度为-0.08 mm占97.2%。

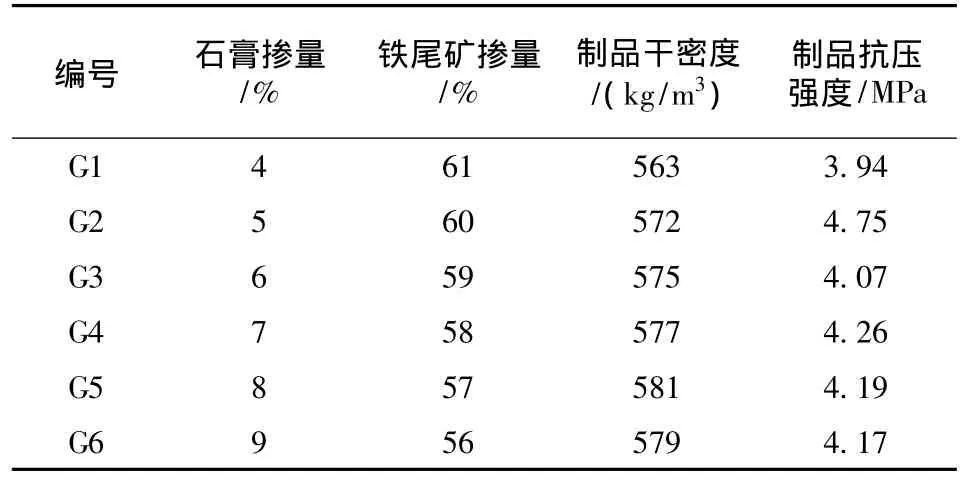

3.2 石膏掺量对制品性能的影响

在蒸压加气混凝土的生产中,石膏作为调节剂,其主要作用是抑制石灰的消解,并延缓铝粉膏的发气速度,延长料浆的稠化时间。

将铁尾矿湿磨30 min,暂定水泥质量分数为10%、石灰质量分数为25%、静停养护温度为55℃,改变石膏的质量分数,同时相应调整铁尾矿的质量分数,制品的干密度和抗压强度如表3所示。

表3 石膏掺量对制品性能的影响

由表3可知:在各石膏掺量下,制品的干密度和抗压强度均达到目标,但石膏掺量为5%时制品的抗压强度最高,达到4.75 MPa;石膏掺量增加或减少,制品的强度都有不同程度的下降。因此确定石膏掺量为5%。

3.3 原料配比的确定

将铁尾矿湿磨30 min,固定石膏掺量为5%,暂定静停养护温度为55℃,改变铁尾矿、石灰、水泥的掺量,制品的干密度和抗压强度如表4所示。

表4 原料配比对制品性能的影响

从表4可知,各原料配比下,制品的干密度和抗压强度均达到目标,但Q2号原料配比所得制品的抗压强度最高,所以确定Q2号原料配比为优化配比。

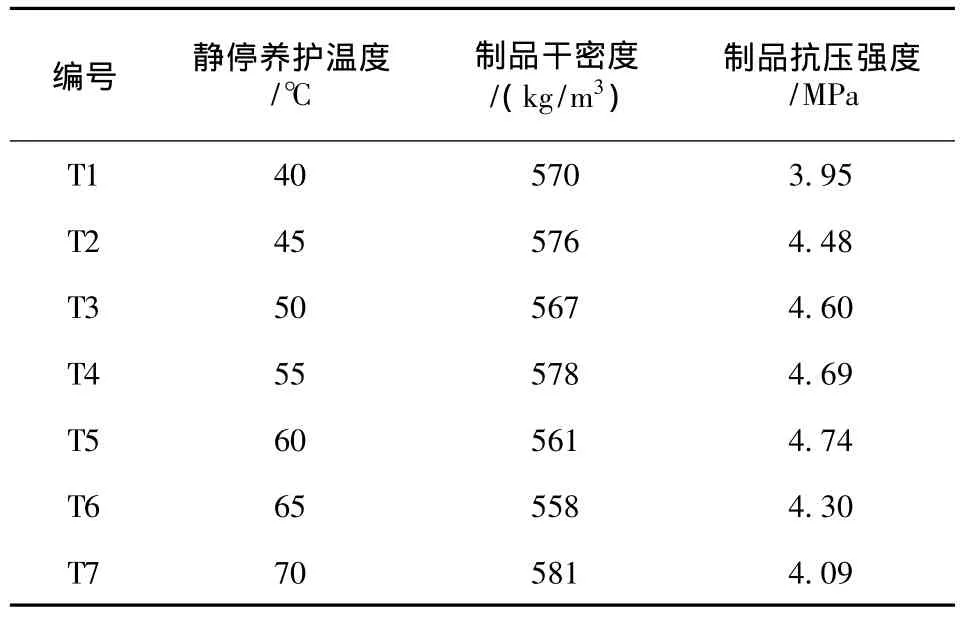

3.4 静停养护温度对制品性能的影响

在原料配比相同的情况下,静停养护温度不同,料浆的稠化速度也不同,同时与铝粉膏的发气速度也不完全协调一致。要想使料浆的稠化速度与铝粉膏的发气速度保持同步,从而在制品内部形成较好的气孔结构,提高制品的性能,就要有合适的静停养护温度。

将铁尾矿湿磨30 min,采用Q2号原料配比,考察静停养护温度对制品性能的影响,试验结果见表5。

表5 静停养护温度对制品性能的影响

由表5可以看出,各静停养护温度下,制品的干密度和抗压强度均达到目标,但静停养护温度为60℃时制品的抗压强度最高。这说明适当提高静停养护温度对制品强度的发展有利,但静停养护温度过高,水分蒸发过快,料浆的稠化速度与铝粉膏的发气速度不一致,从而造成憋气现象,影响制品后期强度的发展。因此,选取静停养护温度为60℃。

3.5 制品XRD分析

对上述选定条件下获得的铁尾矿蒸压加气混凝土制品进行X射线衍射分析,结果如图3所示。

图3 制品XRD图谱

从图3可以看出:经蒸压养护后,制品中的新生成物相主要为0.9 nm托贝莫来石(Ca5Si6O18H2)、1.1 nm托贝莫来石(Ca5Si6O175H2O)和1.4 nm托贝莫来石(Ca5Si6O18H28H2O),这些不同结合水含量托贝莫来石的形成保证了制品具有较高的强度[12-13]。铁尾矿中的黑云母、方解石经高温蒸压后仍有残留,说明它们在本研究所采用的蒸压条件下活性较低,未能全部参与反应[14-15];赤铁矿的衍射峰强度没有变化,说明赤铁矿没有参与反应,在制品中起骨料作用;石英的衍射峰强度有明显下降,部分残余的石英也在制品中起骨料作用。此外,图3中存在一定弥散的背景,表明制品中有无定形物质或结晶度极低(无衍射峰)的物质存在,它们导致了衍射峰的宽化,同时影响XRD图谱的背景值[16-18]。

4 结论

(1)成功利用首钢大石河铁矿尾矿制备出了强度级别为A3.5、密度级别为B06的蒸压加气混凝土,对扩大蒸压加气混凝土的原材料来源、促进铁尾矿综合利用、保护矿山环境具有积极意义。

(2)利用大石河铁尾矿制备A3.5、B06级铁尾矿-水泥-石灰体系蒸压加气混凝土的合适工艺参数如下:铁尾矿磨矿细度为-0.08 mm占97.2%,4种原料铁尾矿、石灰、水泥、石膏的配比为60∶25∶10∶5,铝粉膏加入量为原料总量的0.06%,液固比为0.6,稳泡剂用量为总水量的8%,料浆浇注温度为50℃,静停养护温度为60℃,静停养护时间为4 h,蒸养压力为1.25 MPa,蒸养温度为180℃,蒸养时间为8 h。

(3)铁尾矿蒸压加气混凝土的主要水化产物为不同结合水含量的托贝莫来石。铁尾矿中的赤铁矿基本不参与水热反应,其在蒸压加气混凝土制品中起骨料作用。

[1] 李方贤,陈友治,龙世宗.用铅锌尾矿生产加气混凝土的试验研究[J].西南交通大学学报,2008,43(6):810-815.

[2] 李德忠.利用北京密云铁尾矿制备加气混凝土及反应机理研究[D].北京:北京科技大学,2012.

[3] 王淑红,董风芝,孙永峰.四川某硫铁矿尾矿再选试验研究[J].金属矿山,2009(8):163-166.

[4] 贾清梅,张锦瑞,李风久.铁尾矿的资源化利用研究及现状[J].矿业工程,2006(3):7-9.

[5] 施正伦,骆仲泱,林细光,等.尾矿作水泥矿化剂和铁质原料的试验研究[J].浙江大学学报,2008,42(3):506-510.

[6] 张锦瑞,贾清梅.用高硅铁尾矿生产尾矿砖的研究[J].中国资源综合利用,2005(1):10-12.

[7] 张 熠,那 琼.铁尾矿制备彩色地面砖的技术探讨[J].矿业快报,2007(1):64-66.

[8] 辛明印.本钢歪头山铁矿资源综合利用战略及实践[J].金属矿山,2001(6):5-7.

[9] Narayanan N,Ramamurthy K.Microstructural investigations on aerated concrete[J].Cem Concr Res,2000,30(3):457-464.

[10] Hauser André,Eggenberger Urs,Mumenthaler Thomas.Fly ash from cellulose industry as secondary rawmaterial in autoclaved aerated concrete[J].Cem Concr Res,1999,29(3):297-302.

[11] Narayanan N,Ramamurthy K.Structure and properties of aerated concrete:a review[J].Cementand Concrete Composites,2000,22 (5):321-329.

[12] Maeshima T,Noma H,Sakiyama M,et al.Natural 1.1 and 1.4 nm tobermorites from Fuka,Okayama,Japan:Chemical analysis,cell dimensions,29Si NMR and thermal behavior[J].Cem ConcrRes,2003,33(10):1515-1523.

[13] 方永浩,庞二波,王 锐,等.用低硅铜尾矿制备蒸压灰砂砖[J].硅酸盐学报,2010,38(4):559-563.

[14] 黄晓燕,倪 文,王中杰,等.铜尾矿制备无石灰加气混凝土的试验研究[J].材料科学与工艺,2012,20(1):11-15.

[15] 王长龙,倪 文,李德忠,等.山西灵丘低硅铁尾矿制备加气混凝土的试验研究[J].煤炭学报,2012,37(7):1129-1133.

[16] Bensted J,Barnes P.Structure and Performance of Cements[M].2nd ed.New York:Spon Press,2002.

[17] 耿 健.混合水泥水化产物中C-S-H凝胶的半定量分析[D].武汉:武汉理工大学,2005.

[18] 韩冀豫.高掺量粉煤灰水泥水化产物C-S-H凝胶聚合程度的研究[D].武汉:武汉理工大学,2011.