电化学渗硼熔盐中硼含量配比研究

2013-04-01供稿李建军何宁LIJianjunHENing

供稿|李建军,何宁/LI Jian-jun, HE Ning

硅钢具有特殊的磁性能,广泛的应用于各种电动机、发电机和变压器的铁芯中,它是电力、电子和军事工业中不可缺少的重要软磁合金,也是产量最大的金属功能材料。研究表明[1,2],硅钢的磁性能随硅含量的增加而提高,并且硅含量为 6.5% 左右时呈现最好的磁性,是高频电机铁芯的理想材料。因此,6.5% 的高硅钢成为众多国家学者竞相研究的软磁材料。但是,由于钢中硅含量的增加,会使加工性能变坏,硅含量超过 3.5% 后,将无法利用常规的轧制技术轧制生产。

在硅钢中添加硼,可以使硅钢的强度和塑性同时得到提高,塑性的提高将有利于硅钢的后续加工[3],适量的硼可固定钢中的氮,消除其对磁性的不利影响[4]。传统的金属材料表面渗硼,是将金属材料或工件置于渗硼介质中,在高温下保温数小时或更长时间而获得一定厚度的渗硼层。其工艺时间长,能耗大,基体材料在渗层制备的长时间高温下易发生组织结构的变化,渗层有脆性大、孔洞、夹杂、易脱落等缺点[5,6],而熔盐脉冲电化学渗硼的方法有沉积速率快,沉积时间短,沉积温度低,渗层质量好的优点,能够弥补传统渗硼方法的不足。本课题组采用向熔盐中添加硼砂的方法对低硅钢进行硼硅共渗以达到提高渗速和改善渗层质量和性能。文章着重研究了硼砂添加量对熔盐电沉积渗硅层成分及形貌的影响。

实 验

实验原料及设备

基体采用硅含量 3.5% 的无取向硅钢,样品尺寸为 20 mm×20 mm×2 mm,表面积 9.6 cm2。试样的边缘中间位置钻一个直径为 0.5 mm 的小孔,供沉积时拴挂试样使用。试样表面经研磨,超声波清洗和电吹风吹干后待用。选用天津化学试剂三厂生产的分析纯试剂 KCl、NaCl、NaF、Na2B4O7来配制熔盐。采用坩埚电阻炉加热,电沉积槽为高纯石墨坩埚,置于不锈钢套筒中。脉冲电化学渗硼所用的设备加热部分装置如图 1 所示。

图1 实验装置图

实验步骤

熔盐配比为 KCl (1mol):NaCl (1mol):NaF (3mol),为了防止熔融盐在加热时引起喷溅,需要将药品在 200℃ 下烘干 12 h 进行干燥处理、研磨。分别添加 0.01 mol、0.03 mol、0.05 mol、0.07 mol和 0.1 mol 的硼砂,固定电化学的工艺参数,沉积时间 60 min,沉积温度 800℃,电流密度 50 mA/cm2,占空比 20%,周期 1 ms。把准备好的熔盐药品混合均匀放入石墨坩锅中。用夹子把装有药品的坩锅小心的放入不锈钢套筒内,然后共同放入电阻炉内加热。加热的同时要通入氩气,以防止高温下不锈钢套筒的氧化。电阻炉口处要用保温砖及保温棉等盖严,防止热量散失,以保证炉子的温度。待温度达到设定温度后,恒温 2 h,以保证熔盐完全溶解成液态,使各成分混合均匀。

电沉积结束后,从熔盐中取出试样,且试样离开熔盐后要在靠近炉口的炉内停留 2~3 min,使之冷却速度减缓,以防止试样氧化和降低由内应力引起的脆性。取出后迅速放入到沸水中煮3~5 min,基体上无明显的熔盐附着物后取出,然后用丙酮和酒精在超声波中清洗 10 min,用电吹风将试样烘干,然后放到天平上称量渗硼后的重量,并记录数据。

样品检测

采用 Spectruma GDA750 型辉光放电光谱仪对渗硼层成分进行分析;采用原子力显微镜对渗硼层表面形貌及粗糙度进行检测分析,所用型号为 EasyScan2 Controller,测试条件为 y 方向扫描最大范围:70μm×70μm;z 方向检测最大范围:14μm;x、y 方向扫描驱动分辨率:1.1nm;z 方向驱动分辨率:0.21μm;利用日本理学 (Rigaku) D/ MAX-RB 12 kW 旋转阳极 X 射线衍射仪分析渗层物相组成。测试条件为:工作电压 <60 kV,工作电流 <200 mA,2θ:10°~90°,铜靶,波长 1.5406 Å。

结果与讨论

硼和硅含量分布

利用辉光放电光谱仪逐层分析试样中硼和硅的分布。图 2 为渗层中的硼和硅含量与熔盐中硼砂加入量的关系图。从图 2 中可以看出,熔盐中不同硼砂添加量所得的渗硼层中的硼浓度随深度的变化情况相似,都是表面硼含量最高,可达0.48~0.53 wt%,随着深度的增加,硼含量不断下降,直到基体深度时的硼含量为零,此深度即为渗层的厚度。试样中硅成分存在一个富集区域,出现这种现象的原因是,由于硅元素不溶于硼化物,在渗硼的过程中,随着硼化物的形成,钢表面的硅元素被排挤到内侧,所以在硼化物的内侧出现一个硅元素富集的区域。

图2 渗层中硼和硅含量与硼砂加入量的关系

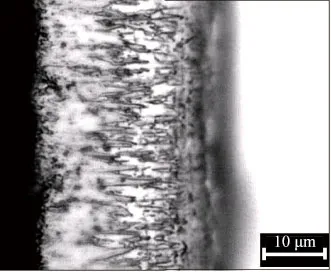

除了熔盐中硼砂添加量 0.01 mol 外,其余试样中的硼在 10 μm 处出现一个拐点,结合渗层截面形貌的组织图 3 可以看出,这个拐点的深度就是渗层中 FeB 相层的厚度,由于熔盐中硼砂添加量为 0.01 mol 时,FeB 相的量还很少,所以此时没有拐点。

图3 渗硼层的截面形貌金相照片

图4 硼砂添加量与渗层厚度的关系

图4 为熔盐中硼砂添加量与渗层厚度的关系。由图可得,熔盐中添加的硼砂量对渗硼层的厚度影响很大,当硼砂添加量从 0.01 mol 增加到 0.05 mol,在电沉积过程中每单位面积中参加反应的硼原子就会增加,硼原子增加可以增大扩散速率,从而提高沉积速率和渗层的厚度。然而,当硼砂添加量大于 0.05 mol 时,渗层的厚度开始下降,出现这种现象的原因是由于熔盐黏度的增加,黏度增大会阻碍硼原子向阴极运动。所以,当硼砂添加量为 0.05 mol时,渗层的厚度最大,可达 68 μm。

表面形貌

图5 为不同硼砂添加量条件下,渗层表面的原子力二维和三维表面形貌图,从图 5 中可以看出,当硼砂添加量为 0.01 mol 和 0.1 mol 时,渗层表面的晶粒都比较粗大,而硼砂添加量为 0.05 mol 的渗层表面颗粒就相对来说比较细小。可能的原因是,当硼砂添加量较低时,在电化学渗硼过程中,每单位面积上没有足够的硼原子参加到反应中,金属结晶时晶核的生长速度大于晶核的形成速度,所以就会形成较大的晶粒,从而导致较大的粗糙度。当熔盐中硼砂添加量较高时,会使熔盐具有较大的黏度,降低硼原子的流动性,从而增大晶粒尺寸和表面粗糙度。

图5 不同硼砂添加量渗层的原子力 2D 和 3D 表面形貌图

图6 硼砂添加量与渗层粗糙度的关系

图6 为熔盐中硼砂添加量与渗层表面粗糙度的关系图。从图 5 中可以看出,当熔盐中硼砂添加量在 0.01~0.05 mol 时,渗层表面的粗糙度随硼砂添加量的增加而减小;当硼砂添加量在 0.05~0.1 mol 时,渗层表面的粗糙度随硼砂添加量的增加而增大。所以硼砂添加量 0.05 mol 为粗糙度的一个极小值,此时表面光洁度最好。

物相分析

图7 不同硼砂添加量渗硼层的 X 射线衍射图谱

图7 为不同硼砂添加量渗层表面 X 射线衍射图。由图 7 可得,当硼砂添加量为 0.01 mol 和 0.03 mol时,渗层表面检测到 Fe2B,FeB 两相;当硼砂添加量增加到 0.05 mol 及更多时,渗层表面已经检测不到 Fe2B,只有 FeB 相。这是由于在渗硼过程中,硼在奥氏体中的溶解度很小,钢表面的奥氏体很快被硼饱和,并立即形成 Fe2B 化合物,只有当硼继续增加时,才会形成含硼量很高的 FeB 化合物,所以当硼砂添加量很高时,形成的 FeB 覆盖了 Fe2B,所以只能检测到 FeB 相。从图中还可以看出,FeB 相的择优取向为 (002) 晶面。

结束语

1) 采用熔盐脉冲电化学的方法在低硅钢上渗硼,以摩尔比为 1:1:3 的 KCl-NaCl-NaF 熔盐体系作为溶剂,硼砂作为溶质。分别添加 0.01 mol、0.03 mol、0.05 mol、0.07 mol 和 0.1 mol 的硼砂,研究分析了不同的硼砂添加量对渗层的成分、表面形貌、截面形貌和表面物相的影响。

2) 当熔盐中硼砂添加量为 0.05 mol 时,渗层的厚度最大;渗层表面粗糙度最小,表面光洁度最好;渗层截面梳齿状组织最为细致紧密。从渗层的厚度、表面形貌和截面形貌中可以看出,熔盐中硼砂添加量为 0.05 mol 为最优。所以采用熔盐脉冲电化学的方法,在低硅钢上渗硼的最优熔盐成分配比 (摩尔比) 为 NaCl:KCl:NaF:Na2B4O7=1:1:3:0.05。

[1] 员文杰, 沈强, 张联盟. 粉末轧制法制备Fe-Si6.5%Si硅钢片的研究.粉末冶金技术, 2007, 25(1):32-34

[2] Thant P, Anthony J. Magnetostriction trend of non-oriented 6.5% Si-Fe. Journal of Magnetism and Magnetic Materials 2008, 320: 611-614

[3] 林均品, 叶丰, 陈国良, 等. 6.5Wt%Si高硅钢冷轧薄板制备工艺、结构和性能. 前沿科学, 2007(2):13-26

[4] 潘丽梅, 金吉男, 林均品, 等. 硼元素对Fe-6.5%(质量分数)Si合金力学性能影响的实验研究. 功能材料. 2004, 35(6):683-685

[5] Tabur M, Izciler M, Gul F, et al. Abrasive wear behavior of boronized AISI 8620 steel. Wear, 2009, 266: 1106-1112

[6] Meric C, Sahin S, Backir B, et al. Investigation of the boronizing effect on the abrasive wear behavior in cast irons. Materials and Design, 2006, 27: 751-757