超高压水射流增压器内高压缸体应力应变仿真

2013-03-31王堃宋丹路宋岳干

王堃,宋丹路,宋岳干

(西南科技大学制造科学与工程学院,四川绵阳621010)

磨料超高压水射流切割具有高能、冷态、点割的特点,加上数控以及环保的优势,国际上普遍认为,它将成为21世纪优先发展的切割技术。作为一种新兴的切割工艺,其应用已经涉及切割、抛光、去毛刺、拨层、裁剪、钻孔领域[1]。目前超高压水射流系统主要采用2种形式的超高压发生器:第一种是直接驱动的超高压柱塞泵,第二种是目前国外采用较多的增压器。超高压发生器是超高压水射流切割机的核心,除结构设计和运行可靠性之外,由于其中低压部分可采用现有的液压技术解决,因此问题的关键集中在高压部件的疲劳寿命以及动态密封件的使用寿命上。

高压部件的可靠性与尺寸大小取决于所选用的材料。由于在系统运行中高压缸体承受较高的压力,并伴有交变载荷和冲击载荷,所以材料必须满足机械强度高、塑性和韧性好、可锻性和淬透性好等基本要求。用于高压系统零件的材料,其抗拉强度至少为σb≥900 MPa,伸长率δ5≥10%,断口收缩率φ≥40%[2]。此外,超高压材料还应具有以下特性:不锈、高强度、较强的抗疲劳能力。如活塞运行频率为40次/min,要求高压缸体工作寿命达到一年时,其疲劳寿命必需在数百万次以上[3]。因此,应对缸体工作时的应力应变规律进行研究,从而进一步探索其疲劳损伤率,进而设计出性能优良的高压缸体。

1 增压器工作原理分析

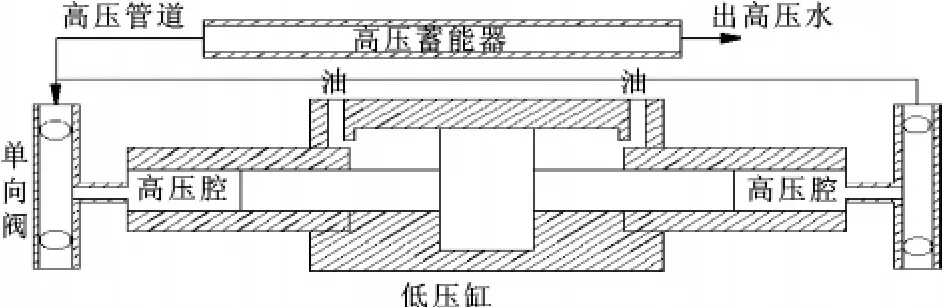

增压器结构见图1。

图1 增压器结构

液压油从低压缸左侧进口,流入低压缸体,带动活塞与活塞杆向右运动,高压腔左侧水膨胀,右侧水被压缩,接下来的运动分为3个阶段:

第一阶段,左侧和右侧的单向阀都没有打开,左侧水压降低,右端水压升高。

第二阶段,左侧进水单向阀打开,水压稳定,右侧水被继续压缩。

第三阶段,右侧出水单向阀打开,高压水被压出高压腔,直到活塞运动到终点换向,如此往复形成了连续的高压水射流[3]。

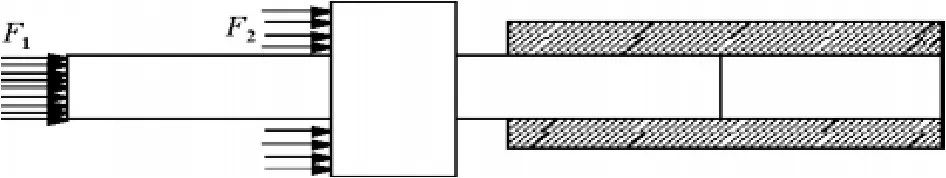

根据这个原理,可以建立缸体的力学模型,如图2所示。

图2 缸体力学模型

图2中F1为左侧低压水对活塞杆的压力,因其较小,可以忽略不计;F2为液压油对活塞的作用力,取F2=20 MPa。活塞杆3个阶段的运动特性经计算后结果如下:第一阶段:大致需要0.2 ms,速度不断增大,最后达到11.3 m/s;第二阶段:大约为1 ms,速度先增大后减小,最大速度可达到16.5 m/s;第三阶段:大约0.6 s,速度一直减小,最后趋近于133 mm/s,直到换向。活塞杆总共行程为80 mm[1]。

2 理论分析和仿真计算

2.1 ANSYS Workbench和流固耦合理论

ANSYS Workbench是一款强大的CAE分析软件,随着计算机和有限元理论的发展,在各个领域得到了高度的评价和广泛的应用。Workbench是一个集成型框架,整合了现有的各种应用程序,并将仿真过程结合在一起,其工作台可组成各种不同的工程应用功能,相应地Fluid Structural Interaction(FSI)即流固耦合,在Workbench平台下的实现变得十分简单[4]。

流固耦合问题是研究流体与固体两相介质之间的交互作用。一般来说,可以分为单向耦合和双向耦合。单向耦合是假设固体变形,没有明显地改变流体的运动路径,或者流体路径的改变对固体受到的载荷没有显著影响。双向流固耦合是把流体对固体载荷的影响以及固体对流体运动的路径变化都考虑在内,运用一个矩阵方程进行求解或者在每一个载荷步内先计算流体压力,然后计算出固体变形量,接下来把变形量立即导入流体区域,如此往复。单向耦合的优点是:可以将固体与流体独立建模,物理环境可以分开描述;缺点是:不同问题的计算精度与稳定性有差别,较难发现错误。双向耦合的优点是:比单向耦合具有更高的精度与稳定性;缺点是:对计算机性能要求较高,不能计算不同物理环境下的问题。

此例中模型比较简单,计算量较小,所以采用双向流固耦合进行分析以提高运算精度与稳定性。

Workbench下进行双向流固耦合的步骤是:

(1)确定要分析的问题。首先定义好建模目标,再确定要建的“域”模型。

(2)前处理和求解。打开Workbench建立流体和固体的工作模块,进行固体域的模型网格划分、约束与载荷的添加,并设置流固耦合面;然后,进行流体域网格划分,添加流固耦合与流体边界条件,设置初始条件等;最后进行求解。

(3)后处理。后处理主要是检查结果。

2.2 几何模型的建立与前处理

2.2.1 几何模型的建立

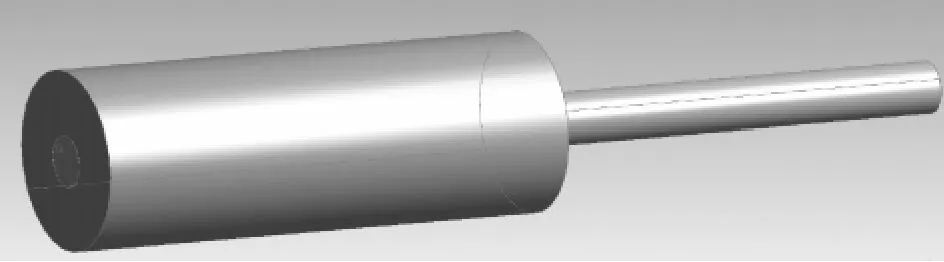

通过上面的分析,将模型简化后建立流体与固体的模型,模型包括高压缸体、活塞杆和流体部分,如图3所示。其中缸体的直径为d1,高压腔的直径为d2,缸体长度为L,活塞杆的长度为l,活塞杆初始位置距离缸体最右端的距离为s,流体出口直径为d3。

图3 几何模型

仿真计算时采用参数如表1所示。

表1 仿真计算所用参数 mm

2.2.2 固体部分的前处理

进入固体模块后 (ANSYS)将流体压缩,划分固体部分的网格,得到的网格质量见表2。

表2 网格质量参数

设置相应的载荷与约束,对缸体施加两端约束,约束设置如下:(1)缸体:两端Fix Support;(2)活塞杆:端面Frictionless Support;(3)高压缸体内壁:流固耦合面;(4)活塞杆右端:施加400 MPa压力。

2.2.3 流体部分的理论分析与边界条件设置

(1)流体的理论分析与动网格技术

进入CFX前处理器,流体部分的模型为一个圆柱,考虑到后面的网格变形较为复杂,因此采用六面体网格。流体部分的运动比较复杂,其运动情况如图4所示。

图4 流体模型

已知流体进口与出口的直径分别为d2=22 mm, d3=3 mm,流量Q=3.7 L/min,出口截面积为A,左端入口处压力p=400 MPa,出口速度分为3个阶段,稳定速度为v=Q/A=6.5 m/s,从左端入口处逐渐向右端推进,速度大致为v,在某一个很短的时间内,假定流体区域大小不变化,应用流体力学的知识可以做出如下分析:

按一维流体计算:

假定流体为定常流动,当地加速度为0,只有迁移加速度。

式中:x是任意缸体截面与最左端的距离,v是任意截面处水的速度,a是相应的加速度。

运用伯努利方程:

式中:gz1、gz2分别是单位液体的位能,另外根据雷诺数计算结果,流体为湍流所以取动能修正系数α1= α2=1。

动量方程:

式中:F是作用在液体上所有外力的矢量和;v1、v2是液流在前后两个过流断面上的平均流速矢量;β1、β2是动量修正系数,因为是湍流所以取β1=β2=1。ρ、q分别为液体的密度和流量[7]。

由于流体域最左端边界向右移动,因此分析流体整个过程时应使用到动网格技术,首先是左端速度带来的整体网格压缩,其次是缸体变形对流体两端的影响。双向耦合计算时在每一个真实时间步内需要多次进行网格的变形,故相对于使用最广泛的弹簧原理方法,结合动量方程得到的任意x处的液动力,基于有限元的理论利用上面的控制方程、雷诺方程和k-ε两方程模型就可以完成流体的计算,这也是Workbench软件在仿真时所应用的理论。

(2)流体边界设置

流体端面设置为流固耦合面,出口速度根据前面分析采用稳定速度v=6.5 m/s,入口处压力为p= 400 MPa。

3 仿真结果的分析

整个运动过程为 t=0.6 s,活塞杆行程 s=80 mm,受篇幅所限以下从左到右分别给出t=0,t= 0.3 s,t=0.6 s时的应力 (图5)和应变图 (图6)。

图5 不同时刻缸体应力分布

图6 不同时刻缸体应变分布

从图中可以看出:应力分布在140~800 MPa之间,最大应变为0.032 mm。通过对应力的分析可将高压缸体分为3个部分,取高压缸体最上端为x=0处,竖直向下为正方向,给出高压水缸对称轴处3个单元的应力,如图7所示。最上面的部分 (以x=45 mm处点为代表)一直未和高压水接触,受到的应力最小;而最下面的部分 (以x=135 mm处点为代表)一直和高压水接触,因此在整个活塞运动过程中都受到高压水的挤压,故而受力最大,应变也是最大的;中间部分 (以x=70 mm处点为代表)开始应力很大,后面逐渐变小并且变化速度很快。

图7 不同坐标处应力与时间关系

4 结论

(1)利用Workbench平台,借用流固耦合知识,对水射流的增压器的一个零部件——高压水缸的高压工况进行了计算,得到了缸体一个行程的应力应变的分布图,为下一步的疲劳分析提供了数据。

(2)通过以上分析,在高压工况下将高压缸体看成3个部分来分析是合理的。其中一部分是一直未和高压水接触的缸体和一直和高压水接触的前端,最后是中间部分。受到应力以及应变最大的是前端,应力变化速度最快的是中间部分,这两部分都是最容易出现疲劳以及失效的地方。

(3)由于增压器的运动是一个循环的过程,因此缸体应力特征还应该包括低压运动部分,因此下一步进行疲劳分析时,应该把以上的分析结果和低压运动时的应力应变特征结合起来,这样才能得到准确的疲劳分析结果。

【1】杨敏官,喻峰,康灿,等.往复式增压器的运动特性分析[J].排灌机械,2009,27(5):332-336.

【2】薛胜雄.高压水射流技术工程[M].合肥:合肥工业大学出版社,2006:127-129.

【3】韩育礼,袁人枢,侯健.增压器式超高压水射流切割机产品化体会及展望[J].中国安全科学学报,1999(S1):30-34.

【4】解元玉.基于ANSYS Workbench的流固耦合计算研究及工作应用[D].太原:太原理工大学,2011:20-42.

【5】刘延俊.液压与气压传动[M].北京:机械工业出版社,2007:7-20.

【6】王海波,金成柱.超高压液压增压器的效率分析[J].机电工程,2010,27(12):15-19.

【7】何晓晖,孙宏才,程健生,等.基于动网格的液压阀阀芯启闭中的液动力分析[J].解放军理工大学学报:自然科学报,2011,12(5):491-495.

【8】李丽丹,李声.基于CFX和Workbench的数值仿真技术[J].中国测试,2010,36(5):79-83.