定量泵压力补偿系统中三通压力补偿器特性仿真分析

2013-03-31李新福陈伦军罗艳蕾张继明王晋涛

李新福,陈伦军,罗艳蕾,张继明,王晋涛

(贵州大学机械工程学院,贵州贵阳550003)

三通压力补偿器可应用于定量泵压力补偿系统中。该压力补偿器应用在定量泵液压系统中,并与节流阀配合,不仅解决了自动压力补偿,保证负载变化时通过节流阀的流量基本稳定,而且能够使泵的出口压力始终与负载相匹配,实现了节能,依此使得整个液压系统的功率下降。

1 三通压力补偿器的工作原理及作用

三通压力补偿器在多路阀定量泵压力补偿系统中的工作原理为当回路中的各联换向阀均处于中位,阀口关闭时,定量泵输出的流量经过三通压力补偿器流回油箱。此时压力补偿器弹簧敏感腔中远程遥控口处无回路反馈压力,泵输出油液的压力只要克服弹簧力即可打开压力补偿器进行卸荷。卸荷压力小,保证系统在怠速时功率耗损低。当多路阀阀口开启,油液经过多路阀进入执行机构,此时通过多层次高压优先梭阀网络的选择,将各执行机构的最高压力引回至三通压力补偿器弹簧敏感腔。此时三通压力补偿器不仅有负载压力补偿的作用,即保持节流器阀口前后压差不变,保证节流口输出流量恒定,使执行元件的速度不受压力变化的影响,同时具有负载自适应能力,即在液压系统工作在负载不断变化的工况下,三通压力补偿器总是使定量泵出口压力实时地仅比负载压力高出一个定压差。

2 三通压力补偿器的结构原理

三通压力补偿器结构图如图1,其表示符号如图2。

图1 定差溢流型三通压力补偿器的结构图

图2 补偿器符号

主要由阀体、主阀、主阀弹簧、调节螺母等主要零件组成。阀芯的左端与阀体、端盖之间形成压力腔;右端与阀体、端盖、远程控制口等形成弹簧压力腔。调节弹簧压力腔端的调节螺母,可改变弹簧的预压缩量,进而调节卸荷压差。

当液压回路工作稳定,三通压力补偿器阀芯左右两端受力平衡。

其中:Ft=k(ΔX+X)

p1为阀芯左端压力腔的压力;p2为阀芯右端弹簧腔处的压力;Ad为阀芯的横截面积;Ft为弹簧力;Fs为稳态液动力;Ff为摩擦力;k为弹簧的刚度;ΔX为阀芯的开口量;X为弹簧的预压缩量;XD为阀芯的搭合量; CQ为流量系数;CV为流速系数;pp为阀进油口压力; α为流经滑阀的液流速度方向角;d为阀芯直径。

因为三通压力补偿器在静态工作时,其稳态液动力Fs和摩擦力Ff都非常的小,可以忽略不记,此时式(1)可简化为:

3 建立三通压力补偿器的仿真模型

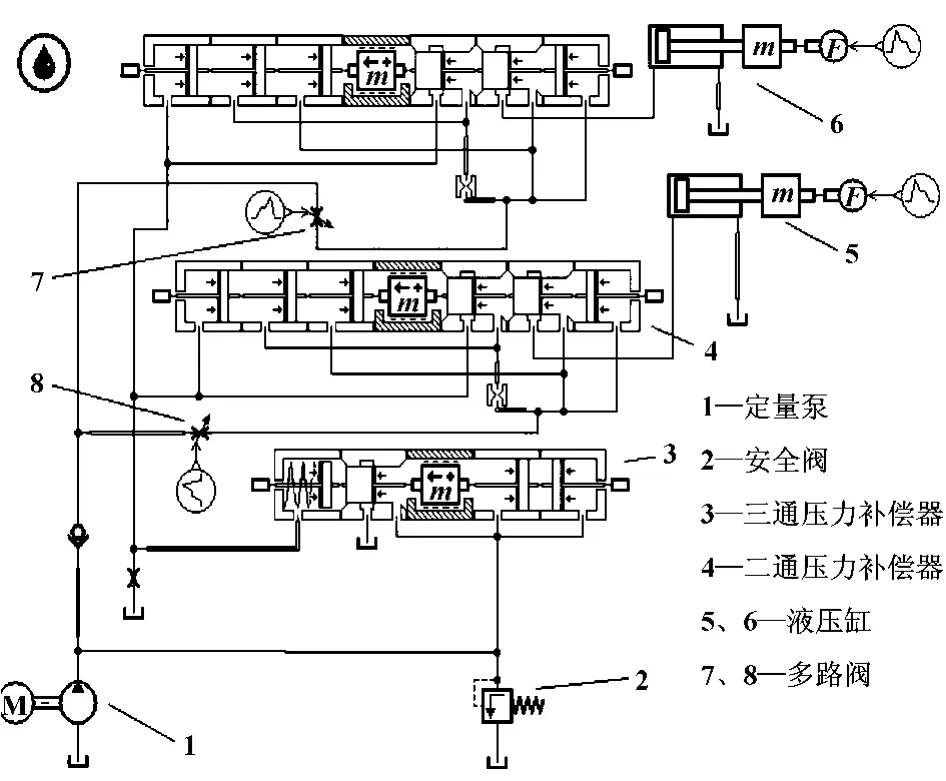

根据多路阀定量泵压力补偿系统原理图,结合各个零部件的结构原理图,在AMESim中搭建三通压力补偿器的系统仿真模型如图3。

图3 定量泵压力补偿系统仿真图

3.1 参数的设置

阀类零部件主要参数设置如表1。

表1 阀类零部件主要参数

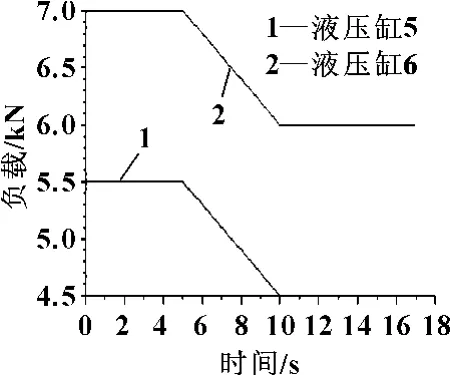

3.2 液压缸负载及多路阀开口量的参数设置

液压缸5、液压缸6负载设置如图4所示。曲线1为液压缸5负载设置及变化情况:在时间为05 s时负载为5 500 N;510 s时负载由5 500 N线性降到4 500 N;1017 s时负载为4 500N。曲线2为液压缸6负载设置及变化情况:05 s时负载为6 000 N;510 s负载由7 000 N线性降到6 000 N;1017 s时负载为6 000 N。

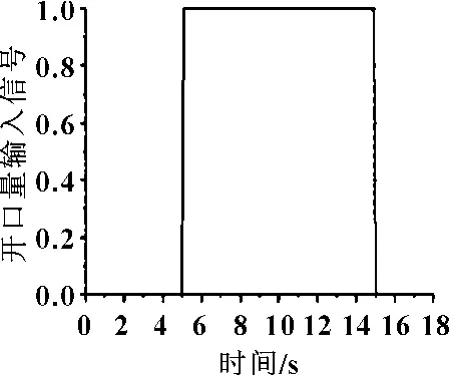

多路阀7、8开口量参数设置如图5所示。05 s、15 s以后多路阀关闭,55.01 s多路阀由关闭到全开,5.0114.99 s多路阀全开,14.9915 s多路阀由全开到关闭。

图4 液压缸负载参数设置

图5 多路阀的开口量设置

4 三通压力补偿器的仿真分析

三通压力补偿器流量、阀芯位移随时间的变化曲线分别如图6、图7所示。05 s、15 s以后多路阀7、多路阀8均处于关闭状态,通往液压缸的油路断开。05 s、15 s以后油泵打出的液压油通过管道进入三通压力补偿器右腔,此时补偿器左腔无压力油,右腔的高压油液迅速推动阀芯左移克服左腔弹簧力打开压力补偿器使泵卸荷。由图8可知,此段时间内,泵的卸荷压力稳定在2 MPa左右,低于其油路工作时的压力。此现象表现出了三通压力补偿器在系统回路不工作时,对油泵的卸荷作用,降低能耗。

图6 三通压力补偿器流量-时间曲线图

图7 三通压力补偿器阀芯位移-时间曲线图

510 s时,多路阀7、多路阀8处于完全开启的状态,系统油路联通。此段时间内,液压缸5、液压缸6的负载压力分别由原来的7 000 N,5 500 N线性降低为6 000 N,4 500 N。由图8可知,在510 s时泵的出口压力从2 MPa迅速上升到工作压力,并随作用在液压缸上负载的下降,工作压力随之相应下降。此现象表现出了三通压力补偿器的负载适应能力。即当系统中的负载为变量时,使泵的出口压力比负载压力高出一定差值,与负载匹配,避免不必要的能量损失,实现整个液压系统的节能。

有图9、图10可知在此期间多路阀7、多路阀8的进出口压力差均保持在2 MPa左右,并随负载的变小压力变小。此处也印证了图8的正确性。此处的压差恒定则表现出了三通压力补偿器的负载补偿作用。由图6、图7可知,此段时间内压力补偿器的阀芯右移,溢流口开度减小,流量减小。且溢流量为泵输出给液压缸5、液压缸6的流量多余量。

图8 泵出口压力及流量曲线图

图9 多路阀7进出口压力曲线图

1015 s时,多路阀7、多路阀8仍处于完全开启的状态,液压缸5、液压缸6上的负载均处于恒定状态。由图8可知泵出口压力稳定在6.5 MPa左右,压力补偿器的阀芯位移变化量处于稳定状态。

1015 s时三通压力补偿器的阀芯位移变化率与5-10 s期间的变化率相比要小。其主要影响因素在于5-10s时,系统上的负载为变化量,三通压力补偿器的负载适应性保证了泵的出口压力随负载相适应,所以阀芯移动量在变化。1015 s期间两负载恒定,由图7可看出在此段时间内压力补偿器的阀芯稳定,但不恒定。主要影响因素为敏感腔的弹簧和初压缩量。其中弹簧刚度影响最为主要。比较图7与图11,弹簧刚度为50 N/mm时三通压力补偿器阀芯的稳定性比弹簧刚度为10 N/mm时要好。可知弹簧刚度越大,阀芯位移稳定性越好,阀芯位移量有所增加。

图10 多路阀8的进出口压力曲线图

图11 弹簧刚度为50 N/mm时三通压力补偿器阀芯位移曲线图

5 结论

(1)定量泵压力补偿系统中,在多路阀处于中位不工作时,由三通压力补偿器对泵实现卸荷,对泵起到降压和保护作用。同时三通压力补偿器卸荷压力小,实现系统不工作时的节能。

(2)由文中理论分析和AMESim的一系列仿真结果曲线,可以得出当系统工作时,三通压力补偿器保证了负载变化时多路阀进口与出口压力差的恒定,系统实现了复合操作时与负载变化无关的流量分配,即流过多路阀流量的大小只与阀芯位移有关,与负荷变化无关。

(3)三通压力补偿器不仅能够很好地实现节流器前后压差不变即压力补偿器的负载补偿作用,而且还能使泵的出口压力实时地仅比负载压力高出一个定压差,从而实现负载压力适应作用。

(4)系统工作时,定量泵的出口压力取决于负载,可以在原始三通压力补偿器的结构基础上增加一个安全阀,使三通压力补偿器同时具有对整个回路保护作用,同时可减少液压回路元件数和油路连接复杂度。

(5)三通压力补偿器弹簧腔弹簧刚度影响该阀芯运动的平稳性和位移量。合理选取弹簧刚度可提高三通压力补偿器的使用性能。

【1】孔晓武.多路换向阀的基本特性与新发展(一)[J].矿山机械,2005(8):144-148.

【2】毛智勇.三通压力补偿阀的设计与研究[J].液压与气动,2011(3):15-16.

【3】罗艳蕾,白华,白玉珠.定量泵系统中多路阀出口压力补偿特性的仿真研究[J].煤矿机械,2011(9):58-61.

【4】刘会永,刘宗宏,牟东,等.压力补偿器在液压系统中的应用[J].煤矿机械,2010(6):170-172.

【5】王维东,陈忠强,黄新年.压力补偿器在液压调速系统中的应用[J].流体传动与控制,2005(9):18-20.

【6】丁明,薄继康.定差溢流阀及其静态特性的研究[J].江苏:煤炭,1997(4):18-20.

【7】付永领,祁晓野.AMESim系统建模和仿真[M].北京:北京航空航天大学出版社,2005.