车床主轴轴颈精度的可视化分析方法

2013-03-31黄强魏坤

黄强,魏坤

(重庆理工大学汽车学院,重庆400050)

机床的主轴系统是机床的重要组成部分,其工作性能直接影响着零件的加工质量和加工效率,保证机床主轴的回转精度一直是机床设计与制造中的一项重要的工作。随着计算机技术的发展,机床主轴回转精度的数字化分析与设计工作也逐渐得到重视和展开。张华荣[1]在20世纪80年代初就对主轴回转精度的数学描述与分析进行了探讨;黄开有[2]对机床主轴产生纯径向跳动的机制进行了分析,并给出了相应的数学模型;池宪等人[3]对车床椭圆形主轴轴颈轮廓对轴心轨迹的影响进行了分析和仿真;杜正春等[4]给出了基于周期分解的机床主轴回转误差预报模型;荆瑞红[5]对精密轴的径向回转误差进行了分析和三维仿真;崔中等人[6]应用ADAMS对高速磨床主轴系统结构进行了分析及优化设计。作者以车床为对象,提出了一个主轴回转精度的数字化分析方案,并以轴颈实际轮廓为例,探讨其数学模型和可视化分析方法。

1 主轴回转精度的可视化分析方案

1.1 影响主轴回转精度的主要因素

图1为车床主轴组件的结构示意图。影响主轴回转精度的因素众多,直观地看,主轴输出端回转误差的误差源主要包括以下几个部分:

(1)主轴前后轴颈的圆度及同轴度;

(2)前后轴承本身的回转精度;

(3)前后轴承孔的圆度及同轴度;

(4)主轴锥孔与回转轴线的同轴度。

图1 车床主轴系统结构示意图

上述误差实际来源于制造和装配产生的几何误差以及加工中的热误差和受力变形误差。

1.2 主轴回转精度分析方案

由上述分析可知:主轴最终的回转误差是各个误差源综合作用的结果。掌握各个误差源对主轴回转误差的作用规律及其积累效应,是有效控制机床主轴回转误差的基础。因此,主轴回转误差的数字化分析应包括两个部分:

(1)单一误差要素的作用规律分析

分析单一要素作用规律的目的是掌握各项误差源影响主轴系统回转精度的量化规律,为相关的公差分配、公差调整以及装配调整提供量化依据。

(2)误差要素的累积效应

研究各个误差要素的累积效应,是实现设计效果数字化检验的主要手段。主要内容为研究各个误差要素作用效果的叠加规律。

作者以车床主轴的轴颈轮廓为例,探讨其作用规律分析的实现方法。

2 单一支承回转精度数学模型的建立

2.1 轴颈轮廓与其回转中心的关系

图2为车床主轴轴颈的运动与特点示意图。在单一误差要素分析中,其他误差项被设置为零,此时的主轴支承可视为滑动轴承。车削加工中主轴受力方向恒定,所以接触点为支承上的一个恒定点A。在这种情况下,主轴瞬时回转中心完全取决于轴颈实际轮廓,即回转精度取决于轴颈的实际轮廓。

主轴轴颈的理想轮廓是一个圆。由于加工和装配误差的存在,轴颈的实际轮廓一定会偏离理想圆,导致实际回转中心偏离理想位置并最终造成主轴的回转误差。

图2 车床主轴轴颈的运动及其特点

2.2 轴颈轮廓及其回转中心的数学模型

首先是建立轴颈实际轮廓与回转中心轨迹的数学模型。此次研究中,轴颈轮廓的分析数据来源于两种途径:

(1)轴颈截面轮廓为虚拟产生的任意封闭曲线,如椭圆、心形线等。数据由数学方程产生并进行必要的离散处理。

(2)轴颈轮廓的实际测量数据。

鉴于轴颈轮廓偏离理想圆的数值大大小于其几何值,上述两种数据处理方式均基于最小二乘圆。文中以实际测量数据为例阐述建模方法。

图3为轴颈圆度测量示意图,O1为测量时的回转中心,主轴在测量仪器上匀速旋转,测量起始位置到点O1的距离为r0,主轴旋转一周,测量机在等旋转角度下采集到n个距离值的增量Δri(i=1,2,3,…,n)。为了精确地反应轮廓的特征,n需要足够大。这样就得到了n个测量点到实际回转中心的距离值ri=r0+Δri。设第一个采样点对应的旋转角度为0,第i个采样点对应的角度是θi(i=1,2,3,…,n),则可得[7]:

式中:εi(i=1,2,3,…,n)是各采样点到最小二乘圆沿最小二乘圆半径方向的偏差;R是最小二乘圆半径;(a,b)为最小二乘圆的圆心O在测量坐标系x1O1y1上的坐标。为了保证计算精度,测量的回转中心与最小二乘圆心的距离应远小于最小二乘圆半径。

图3 轴颈圆度的最小二乘法测量原理

最小二乘原理要求:

式中:Q是误差函数,当误差函数取最小值时,最小二乘圆的圆心坐标为:

轴颈轮廓在基于最小二乘圆心的极坐标中可以表示为:

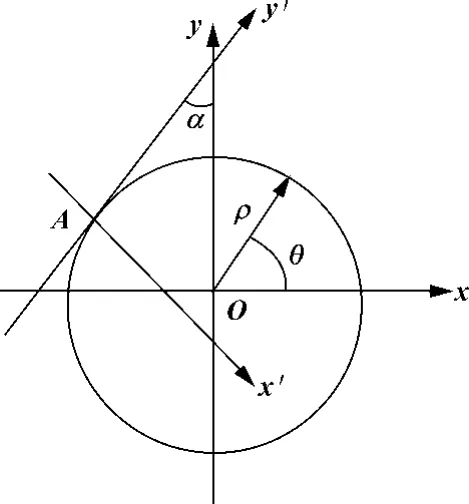

如图4所示,将回转中心设为理想坐标系xOy的坐标原点。轴颈轮廓与支承孔中的一固定点A相切。以切点A为原点建立新的固定坐标系x'Ay',A点的切线方向定为该坐标系的y'轴,x'轴方向始终面向轮廓,故O点在坐标系x'Ay'上的x坐标始终为正数。主轴轴颈的理想轮廓为圆,处于直角坐标下的圆有4个特殊的点:2个极值点,2个斜率无穷大点。故在采点密度较大的情况下,第i个接触点处的斜率ki为:

图4 回转中心坐标系的建立

当ki×ki+1<0时,i取n1,n2,n3,n4;且n1<n2<n3<n4。

当点n1斜率kn1→∞时有:

当点n1斜率kn1→0时有:

其中:αi为轴颈上第i个采样点运动到固定坐标系x'Ay'原点处时,y'轴正方向在逆时针方向上与理想坐标系xOy的y轴正方向的夹角。

回转中心O相对固定接触点A的坐标移动轨迹即是回转中心的误差轨迹。轮廓上任意一点 (xi,yi)在固定点A处相切时,回转中心点O在固定坐标系x'Ay'上的坐标为:

任意点 (xi,yi)对应的极坐标为:

综合(1)—(5)并保证x'轴的方向始终面向轮廓,得到:

即 (x',y')为回转中心的轨迹点在固定坐标系x'Ay'上的坐标。

为方便编程计算及显示,需要将图4中的点坐标(x',y')按下式转换到理想坐标系xOy下:

其中:(xOA,yOA)为x'Ay'坐标原点在坐标系xOy下的坐标值,(xOi,yOi)为轴颈回转中心在xOy坐标系下的轨迹点。

2.3 可视化分析方法示例

为提高分析效率并使分析结果可视化,可根据式(1)—(12)所示的关系进行MATLAB编程,分析及仿真利用GUI[8]界面进行。

此次分析示例为预测轴颈实际轮廓对其实际回转中心的影响。示例中轴颈实际轮廓的测量数据由虚拟数据代替,轴颈截面轮廓设置为携带了白噪声的类圆图形,用白噪声的幅值模拟粗糙度值。通过类圆图形的方程离散得到一系列轮廓数据,然后将数据通过GUI界面导数原型程序,得到轴颈的实际截面形状及截面回转中心的轨迹,如图5所示。

图5 椭圆形轴颈截面及其回转中心轨迹

3 双支承主轴回转精度分析

3.1 双支承模型的建立

主轴前端指定位置的实际回转精度是机床主轴回转精度的最终控制目标,因此,建立双支撑结构下的主轴回转精度模型才具有实际的应用价值。同时,这也是可多因素叠加效应分析的需要。为简化叙述,此次分析中的双支承模型以上述单支承模型为基础。

如图6所示,主轴前端指定位置的回转中心与前后支承的回转中心为3点共线。如果仍以轴颈轮廓为分析要素,在前后轴颈误差的共同作用下,指定位置回转中心点P的轨迹可以表示为:

其中:(xA,yA,zA)、(xB,yB,zB)分别表示前后轴颈的实际回转中心轨迹,L为主轴长度,a为分析位置到前支承的距离。

图6 双支承主轴回转精度模型示意图

3.2 分析方法及示例

双支承条件下的回转精度分析仍采用MATLAB编程实现,图7为分析界面。前后轴颈的采样数据可导入虚拟曲线采样值或实际测量值。此示例中,前后轴颈的轮廓数据仍为虚拟采样数据,采样点数均为300。前后支承跨距及分析位置到前支承的距离值通过手工输入,主轴轴颈半径与粗糙度的比值大于1 000。

图7 双支承主轴回转精度分析界面

数据导入后,先调用单支承模型分别计算前后支承的回转中心轨迹并储存,然后应用式 (14)和(15)计算主轴前端指定点P的回转中心轨迹并显示。

图7预测了主轴前端指定位置处的回转中心轨迹及该位置处的径向圆跳动情况。尽管轴颈粗糙度造成了轴心运动轨迹出现不规则的齿形跳动,但轴颈宏观表面的几何误差造成的大周期误差运动规律清晰可见。

4 结论

(1)通过数字化建模,实现了依据轴颈轮廓可视化预测其回转中心轨迹,为其他影响因素的可视化分析提供了参考。

(2)双支承主轴回转精度分析模型的建立方法,可作为主轴回转精度的多因素分析及其叠加效应分析的参考途径。

【1】张华荣.机床主轴回转精度的数学描述与分析[J].机械工程学报,1982,18(4):65-74.

【2】黄开有.机床主轴纯径向跳动对加工精度影响机理的研究[J].现代机械,2003(6):43-44.

【3】池宪,樊宁.机床主轴纯径向跳动的轴心轨迹分析[J].机械工程与自动化,2006(2):7-10.

【4】杜正春,杨建国,颜景平.基于周期分解的机床主轴回转误差预报模型[J].计量学报,2003,24(2):95-98.

【5】荆瑞红.精密轴的径向回转误差分析与三维仿真[D].苏州:苏州大学,2006.

【6】崔中,文桂林,姜潮.基于ADAMS柔性体的高速磨床主轴系统结构分析及优化设计[J].中国机械工程,2009,20(5):518-521.

【7】苏恒,洪迈生,魏元雷,等.机床主轴径向误差运动在线检测与信号处理[J].机械工程学报,2002,38(6):56-59.

【8】李显宏.MATLAB7.X界面设计与编译技巧[M].北京:电子工业出版社,2006.