AMESim软件仿真加速方法

2013-03-31王岩董洪康卫健

王岩,董洪康,卫健

(1.北京航空航天大学交通科学与工程学院,北京100191; 2.航空机电系统综合航空科技重点实验室,江苏南京211106)

AMESim软件已用于车辆、越野设备、船舶、航空航天以及重型设备工业等多学科领域,成为包括流体、机械、热分析、电气、电磁以及控制等复杂系统建模和仿真的优选平台。文献[1]以AMESim为平台,采用模块化的设计方法,分别建立航空发动机、传感器、燃油系统、电子控制器和执行机构数学模型;文献[2]建立了行程敏感减振器的数学模型,并采用AMESim和MATLAB/Simulink的接口技术对模型进行仿真研究;文献[3]利用AMESim仿真软件对双压力液压系统进行了建模与仿真;文献[4]运用MATLAB/Simulink和机械液压仿真软件AMESim搭建了SAS+EPS的集成控制模型,并进行了联合仿真;文献[5]利用AMESim仿真平台,对某全地域越野车气制动感载比例阀进行仿真分析,得到了该阀的输入、输出压力特性曲线。

然而伴随模型的复杂化和精细化,尤其是对于复杂的液压系统仿真来说,其运行速度缓慢成为一个亟待解决的问题。以三柱塞泵初始模型为例,假设PC的工作频率为2.8 GHz,进行0.6 s的仿真需要花费的计算时间约为35 min[6]。这仅仅是单个元件的仿真,对于更为复杂的系统仿真而言,仿真速度不可接受。

在AMESim中,可以加快模型仿真速度的方法包括:(1)参数修改;(2)模型简化或修改;(3)并行处理;(4)分区处理。下面分别介绍。

1 参数修改

很多情况下,模型的参数设置不当会严重影响仿真的速度。这里的参数设置不当体现在两个方面:一方面是模型参数设置不当,另一方面是运行参数设置不合理。

1.1 修改模型参数

在修改参数之前,首先要定位到参数设置不当的元件。AMESim软件提供了以下3种工具:

1.1.1 状态统计

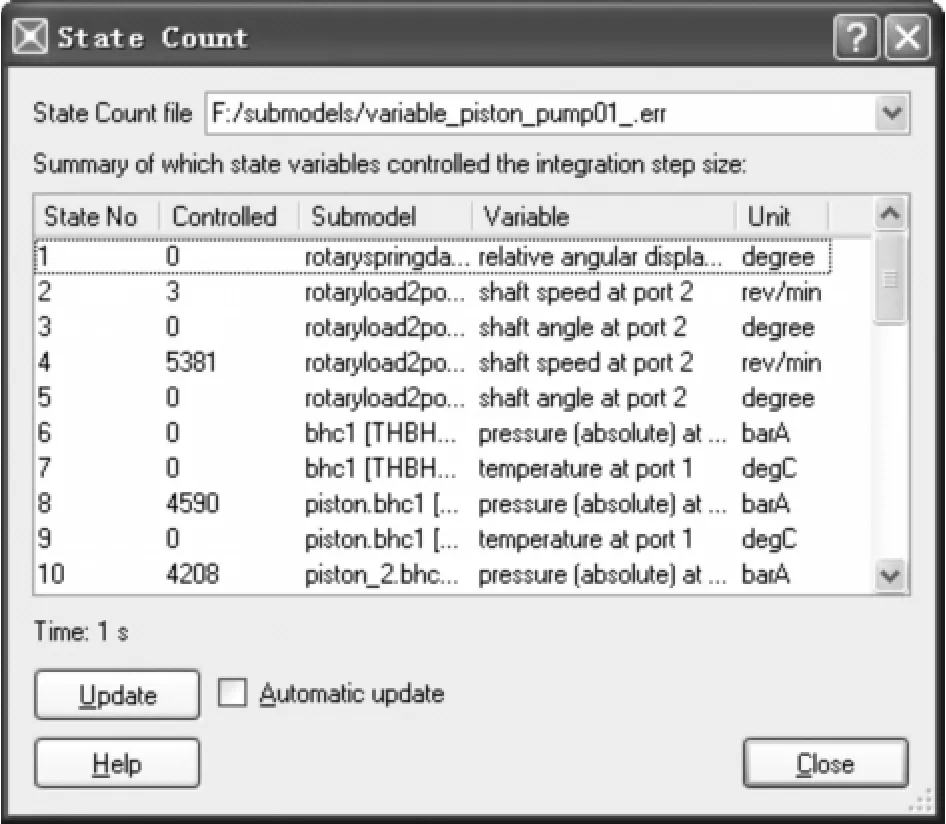

在AMESim中模型仿真运行完毕后,在运行模式下打开状态数窗口,如图1所示。

图1 运行模式下状态数窗口

如果根据“Controlled”这一项对其进行排列的话,就很容易看得出哪些状态变量使得仿真的速度变慢。通常来说,问题可能会出在那些相关子模型中,但是也有可能出现在与其相邻的子模型中。检查这些子模型变量的值是否正常 (调取其结果图),如果发现有不正常的结果,再调整相应的参数设置。

下面是几种导致运行速度变慢的典型情况:

(1)非常小的容积腔模型与较大容量的管道相连接;

(2)大的孔口与小直径管道相连接;

(3)质量非常小的物块受到较大的作用力。

1.1.2 运行记录

运行过程中出现间断的情况也会大大降低仿真速度。查看运行记录中是不是有过多的不连续,如果有的话,可能是一些模型参数的设置不当引起的。例如,一个固定位移的质量模型,且其停止点是弹性的,这种情况下,如果刚度和阻尼等参数设置不当就会引起反弹,进而导致不连续情况的出现,那么修改这些参数的设置可能会解决仿真速度慢的问题。也可以用理想停止点的质量模型MAS21代替原来的质量子模型。

1.1.3 线性分析

线性分析的一个很重要的作用就是计算特征值。如果仿真运行得很慢,一般可以通过分析特征值来确定原因。最坏的情况就是特征值的频率非常高但阻尼却非常低,这种情况肯定会降低仿真的运行速度。一般来说,在不对系统整体性能有较大影响的情况下,可以通过调整某些参数来改变特别大的特征值,比如:减小一个强力弹簧的刚度,增大一个小液压腔的容积,增加一个小惯性体的惯性质量或惯性矩。

1.2 修改运行参数

1.2.1 查看运行统计

信号控制库中的“RSTAT”子模型可以给出运行过程中的很多信息。当仿真占用大量CPU时间的时候,这一子模型可以对如何优化运行参数提供依据。

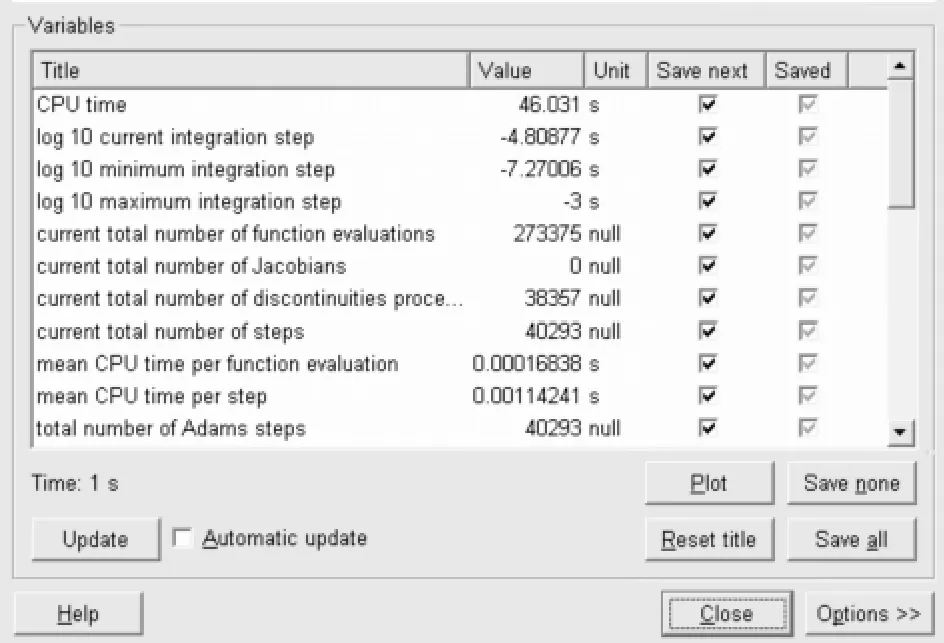

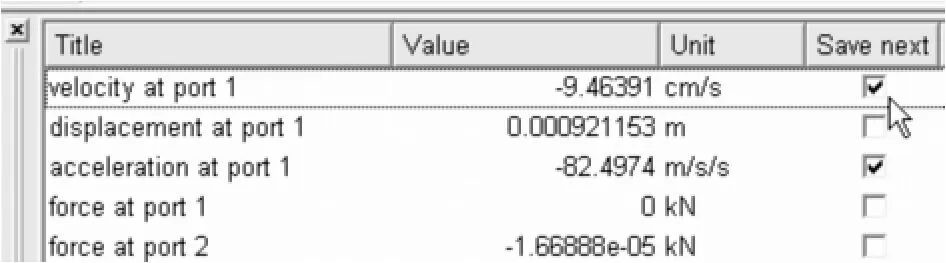

RSTAT可提供的信息如图2所示,概括来讲有如下3点:

(1)积分步长。当步长设置比较小时,模型较难收敛,从而使得仿真速度变慢;

(2)间断点。能够显示出系统运行过程中在哪一区域出现间断;

(3)ADAMS法 (线性多步法)步骤和BDF法(向后微分公式法)步骤。

图2 RSTAT状态变量显示窗口

1.2.2 调整运行设置

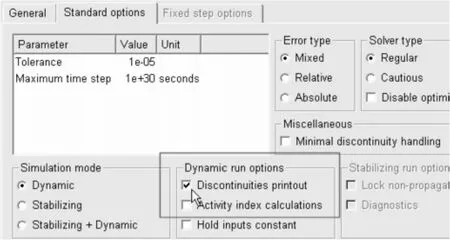

如果在运行统计中发现不合适的数据,那么下一步就是如何来调整这些运行设置。在运行设置中,对仿真速度可能会产生影响的设置有:容许误差、间断点打印输出、最小间断处理等。

容许误差。容许误差的设定值越小,仿真的速度就会越慢。因此,在保证结果的精确度能够接受的情况下,增大容许误差的设定值可以加快仿真速度。

间断点打印输出。在AMESim中,当仿真过程中出现间断的时候,处理器会暂停并将这些间断点进行保存,随后再重新启动。这样虽然能够获得较为精确的结果,但却给仿真的速度带来了影响。如图3所示,激活Discontinuities printout选项,就可以在仿真记录中显示出运行过程中间断点的情况 (前提是General列表中的Monitor time必须选中)。

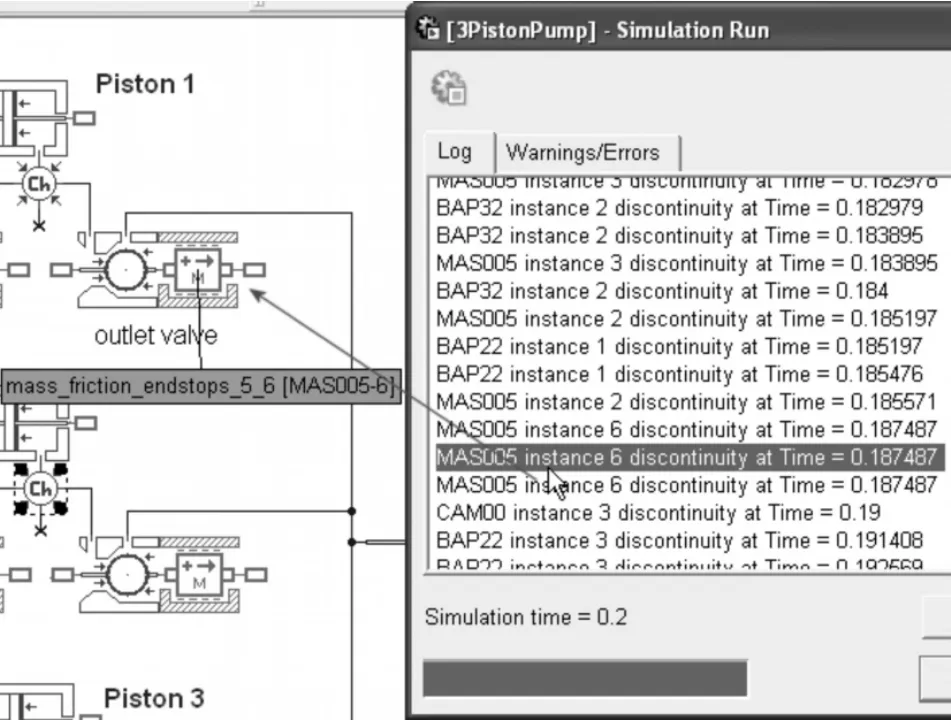

图4给出了在仿真三柱塞泵模型时出现的间断点的情况,不仅可以看出在哪一时刻出现了间断点,也能看出是哪一子模型导致间断点的出现。

图3 运行参数设置窗口

图4 三柱塞泵模型中的间断点

以下6种情况往往会产生间断点:(1)采用经验数据 (比如ASCII表格)进行线性插值的子模型; (2)任何形式的反弹;(3)有摩擦产生的黏滑运动; (4)开启性能与关闭性能完全不同的阀门,比如单向阀;(5)任何形式的回滞;(6)在一个工作周期内包含多个阶段或者斜坡式增长。

最小间断处理。该功能可以将那些不太重要的间断忽略掉,这里的不太重要指的是对状态变量不会产生影响。在默认设置的情况下,该功能是关闭的。因此,在多数情况下建议保持其默认设置。激活这一选项后,AMESim会忽略掉所有比较严重的间断。如果仿真速度明显加快,并且对仿真结果没有太大要求的话,可以将其激活。

还有一些诸如活性指数计算、时间间隔之类的设置也会对仿真时间产生影响。这些设置将在后面的板块中逐个介绍。

2 模型简化或修改

2.1 消除最惰性元件

活性指数工具是一个基于系统子模型中能量转换的强大的分析工具。通过活性指数的计算,可以确定一个系统中能量最活跃的和最惰性的元件,它可以用来简化复杂的模型[6]。在可能的情况下,可以通过消除最惰性的元件来实现。对于每一个系统,子模型有时会降低模型的复杂度,但仍然可以保持仿真有足够的精度。可以通过激活运行参数设置中的Activity index calculations来实现这一功能。

需要注意的是,该功能在默认状态下是关闭的,一旦激活后会对CPU时间产生轻微影响,因此如果不需要的话,最好将其关闭。

2.2 减少状态数

状态数对于仿真速度有直接的影响。对于一个简单模型(应用ADAMS法),进行的是粗略的线性计算,而复杂系统 (应用BDF法),需要对一个Jacobian矩阵进行估计。Jacobian矩阵的大小等于系统中状态数的平方。因此,应尽可能地减少该数目。比如可用一个惯量代替系统中多个惯量。

2.3 选择合适的液压管道子模型

该方法仅适用于涉及液压系统的仿真。过于复杂的管道子模型会减缓仿真的速度,而采用这种管道往往是没必要的。AMESim液压库元件使用手册[7]对如何选用最优的管道子模型有详细的描述。

2.4 减小结果文档

有时仿真速度慢是由于结果文件写入的过程中硬盘存储困难,尤其是当模型保存在另外一个计算机的硬盘上时,因为这种情况下数据的写入是要经过网络的传输。因此要确保变量的保存数尽可能地少,并且减小结果文档的大小。最简单的方法是运用Ctrl+A将模型全部选中,然后右键单击,在弹出的菜单栏中选择Save no variables一项,如图5所示。接下来,可以根据需要选择对自己有用的变量进行保存,如图6所示。

图5 取消所有变量的保存

除此之外,减小时间间隔也能使得保存结果变小。这一项可在运行参数里面进行设置。

图6 选择变量保存

3 并行处理

并行处理是AMESim的一个附带功能。当进行批量运行或者是设计探索的时候,运用该功能可以实现并行仿真。也就是说,可以利用单台计算机多核的优势,或者在同一局域网内进行多台计算机的并行计算。这样一来,仿真时间显然会大大缩短。AMESim软件的在线帮助文档[8]详细介绍了并行处理的设置步骤。

4 分区处理

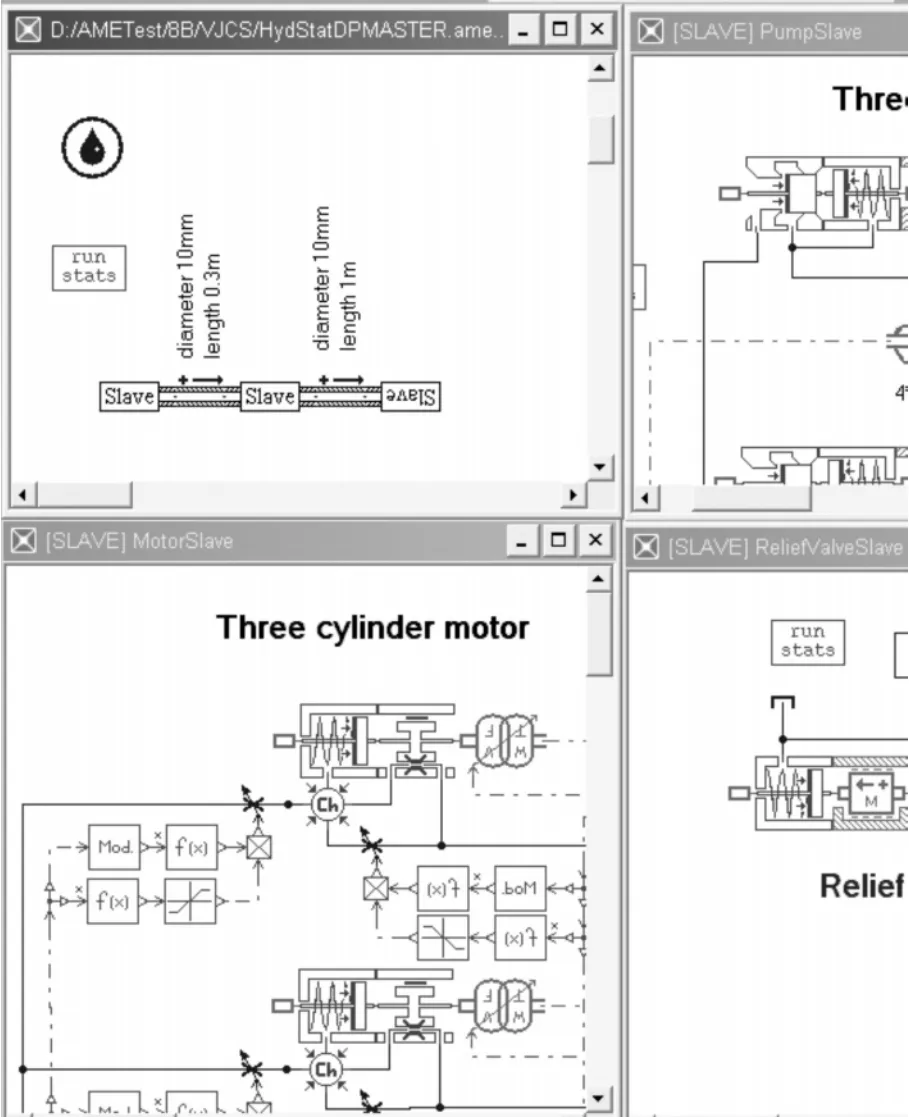

该方法也是仅适用于涉及液压系统的仿真。运用该方法可将一个复杂液压系统 (含有Godunov或者Lax-Wendroff)分割成几个简单的系统,如图7所示。

图7 分区处理

每一个子系统可独立运行,因此可以与并行处理的方法相结合,利用计算机多核的优势,或者分配给不同的几台计算机运行,同样可以节省大量的CPU时间。例如,1个复杂系统包含180个状态变量,若将其分割成3个均包含60个状态变量的子系统的话,就会有3个602(3 600)大小的Jacobian矩阵,从而代替了原有的1个1802(32 400)大小的Jacobian矩阵。可参考液压元件使用手册获得详细的介绍[7]。

5 结论

介绍了AMESim软件的特点,并引出用户在使用时存在的仿真速度慢的问题,根据软件自带帮助文档及作者本人的使用经验给出了如下4个方面的优化措施:

(1)参数修改。分为修改模型参数和运行参数两部分。对于修改模型参数,可用状态数、运行统计和线性分析等工具进行相关子模型的定位。用户可在运行统计里查看模型运行过程中的一些信息,然后在运行设置里对容许公差、间断点打印输出、最小间断点处理等选项进行相应的修改。

(2)简化或修改模型。用户可将活性指数作为简化或修改模型的依据,并在建模的过程中尽可能地减少状态数。除此之外,对于液压系统仿真而言,选择合适的液压管道也能优化仿真速度。

(3)并行处理。利用计算机双核或多核的优势,或者在同一局域网内进行多台计算机的并行计算。

(4)分区处理。将一个复杂的液压系统分割成多个简单的子系统,对每个子系统独立运行。

【1】任新宇,王建礼,赵小龙.基于AMESim的涡扇发动机控制系统综合仿真[J].航空动力学报,2010,25(12): 2816-2820.

【2】徐中明,李仕生,张玉峰,等.行程敏感减振器阻尼特性仿真与试验[J].兵工学报,2011,32(9):1077-1082.

【3】卢宁,付永领,孙新学.基于AMESim的双压力柱塞泵的数字建模与热分析[J].北京航空航天大学学报,2006,32(9):1055-1058,1086.

【4】陈龙,牛礼民,江浩斌,等.AMESim在悬架转向集成模型中的应用[J].浙江大学学报:工学版,2007,41(10): 1763-1767.

【5】李以农,王意宝,罗志前,等.气制动感载比例阀的AMESim仿真及试验[J].重庆大学学报,2009,32(7): 766-769.

【6】付永领,齐海涛.LMS Imagine Lab AMESim系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2004.

【7】LMS Imagine S.A.AMESim 7 Hydraulic Library User Manual[M],2007.

【8】LMS Imagine S.A.AMESim 9 Reference:Parallel processing[M],2009.