基于BP网络的6-UPU开环并联机床误差预测

2013-03-31韩绍民赵庆志辛庆杰赵森

韩绍民,赵庆志,辛庆杰,赵森

(山东理工大学机械工程学院,山东淄博255049)

并联机床从本质上解决了串联机床布局上的固有缺陷,它以独特的优点越来越受到人们的重视。然而,由于市场的多样性、专业化以及并联机床的数控系统开发周期长、难度大,现在市场上流行的并联机床多采用开环式设计[1-2],这就带来了加工精度问题。合理地预测加工误差,对于提高并联机床精度有重要意义。

目前,应用基于专家系统、模糊技术及人工神经网络等的智能技术已成为研究数控加工参数优化选取的重要方法[3-4]。人工神经网络技术的自学习,为解决这一问题提供了新思路,只要事先通过样本训练确定网络内部各个单元直接的连接权,就可以准确地预测出加工误差[5]。

作者以6-UPU教学型并联机床为实验平台,以铣削壳类铝合金零件为研究对象,借助BP神经网络的自学习功能,建立并联机床误差模型,并进行数控加工实验数据处理与分析。

1 6-UPU教学型并联机床误差分析

6-UPU教学型并联机床特点在于:静平台通过6个完全相同的UPU(万向铰-移动副-万向铰)驱动分支与动平台相连,每个驱动分支通过交流步进电机和滚珠丝杠来改变其长度,从而改变动平台的位置和姿态。这是一种六自由度的并联机构,精度问题依然是当前并联机床待解决的难题和制约机床商品化和产业化的瓶颈问题。影响并联机床精度的误差很多,包括并联机床上零部件制造误差、装配误差,加工过程中的受力变形、热变形、铰链间隙误差等非线性误差[6]。

2 试验数据的处理

为了提高试验的利用率,必须对离散的试验数据进行处理,全面考虑到加工过程中遇到的各种情况。这里只选取直线加工后的尺寸为代表来分析尺寸误差,建立一维输出BP神经网络。如果要研究其他加工误差,增加网络输出维数即可。

2.1 样本的测量

(1)用精度为0.02 mm的游标卡尺测量铣好的直线槽长度;

(2)用精度为0.02 mm游标卡尺分别测量6根杆件相对长度,在丝杆上选取任意一点为测量基准,同时选取动平台上的万向铰上一点为另一测量基准,要求在游标卡尺的测量范围之内,采用多次测量取平均值的取值方法。

2.2 样本数据的选取原则

样本的质量直接影响神经网络的收敛速度和预测精度,通过对6-UPU并联机床加工原理和影响尺寸误差变化因素分析,制定以下样本数据的选取原则:

(1)以加工后直线槽尺寸的最大测量值为样本数据,即多次测量选取测量数值最大的样本数据;

(2)以同一点为起点,加工不同方向、相同理论长度的样本,测量样本数据;

(3)以不同点为起点,加工理论长度相同、方向不同的样本,测量样本数据;

(4)以同一点为起点,加工不同方向、不同理论长度的样本,测量样本数据;

(5)以不同点为起点,加工不同方向、不同理论长度的样本,测量样本数据。

3 人工神经网络模型的建立

3.1 BP神经网络模型的建立

在给定加工初始条件、要加工直线槽的铣削方向以及理论铣削直线长度的情况下,采用BP神经网络构建6-UPU教学型并联机床的误差预测模型,通过试验数据、网络训练和数据仿真,可以有效地预测加工后实际尺寸。

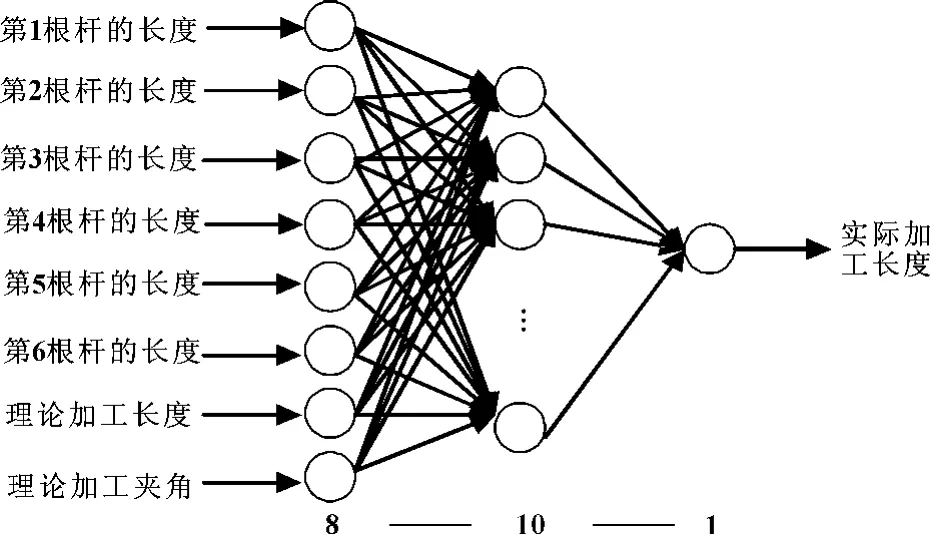

以6-UPU教学型并联机床为研究平台,加工初始条件选取6根杆件的长度,考虑到加工方向、加工长度对加工结果的影响,所以输入层神经元有8个,即6根杆件的长度、理论加工方向及理论加工长度。这里的方向指的是所加工直线槽与并联机床x轴正方向之间的夹角。而输出层神经元为实际加工长度。

理论证明,具有单隐层的前馈式分层神经网络可以以任意精度逼近任何连续函数。在隐含层神经元数目选择方面,主要采用实际运行调整法,即通过不断调整隐含层神经元个数,直到收敛精度与收敛速度达到要求为止[7]。最终确定的神经网络结构为8—10—1,如图1所示。

图1 6-UPU教学型并联机床误差预测模型

3.2 BP神经网络训练分析

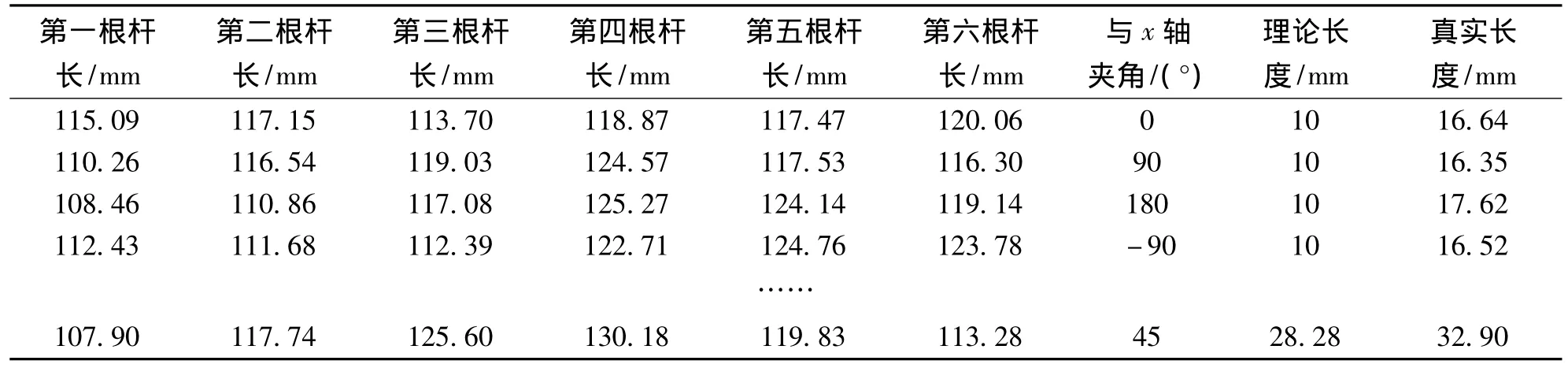

应用样本数据对基于BP神经网络构建的6-UPU教学型并联机床的误差预测模型进行训练。作者选取25组实验样本数据,其中15组作为正常训练数据,5组作为变量数据,剩余的作为测试数据。实验样本数据见表1。

表1 实验数据

训练BP神经网络,需要计算网络加权输入矢量以及网络输出和误差矢量,然后求得误差平方和。当训练矢量的误差平方和小于训练精度10-4时,训练停止,否则在输出层计算误差变化,且采用反向传播学习规则来调整权值,并重复此过程。当神经网络训练完成后,对神经网络输入一个不是训练集合中的矢量,神经网络将以泛化方式给出输出结果[8-9]。BP神经网络的误差收敛曲线如图2所示。

图2 BP神经网络的误差收敛曲线

函数post reg返回了3个值,m和b分别表示最优化回归直线的斜率和y轴截距。当 m=1,b=0时,神经网络输出与目标输出完全相同,此时的神经网络具有最优的性能。R表示网络输出与目标输出的相关系数,它越接近1,表示神经网络输出与目标输出越接近,网络性能越好[10]。从图3可以看到:最优回归直线与理想回归直线 (网络输出等于目标输出时的直线)几乎完全重合,说明神经网络具有非常好的性能[11]。

图3 神经网络性能测试曲线

3.3 BP神经网络预测与验证数据对比分析

将验证样本数据表中的验证数据代入已经训练好的加工误差预测模型进行验证。加工样本数据和预测数据的对比分析如图4所示。

图4 加工样本数据和预测数据的对比分析

可以看出:试验验证样本数据和BP神经网络的预测数据基本吻合,达到了加工尺寸误差的预期效果。人工神经网络属于一个全局优化的过程,有个别预测值大于或者小于验证样本数据值,属于正常情况。

3.4 BP神经网络预测精度

BP网络的预测精度用预测相对误差来表示。表2给出了加工后测量值,利用BP网络得到的预测值以及它们的相对误差。从表2可以看出:最大相对误差为13.7%,最小相对误差为3.58%,平均相对误差为7.35%。

表2 预测与试验误差对照表

4 实验验证

使用6-UPU教学型并联机床,在壳类铝合金零件上铣削直线槽,选定6根杆件的长度分别为: 111.72、124.67、146.36、155.59、136.77、119.35 mm、加工时方向为-117°、理论加工长度为18.15 mm。利用BP神经网络进行仿真,其预测值为24.55 mm。在MATLAB中编写优化选值程序,其循环跳出条件为预测值与理论值差值小于0.50 mm。选取编写程序值为12.13 mm,加工后的测量数值为17.96 mm,与理论值差0.09 mm,提高了加工尺寸精度。

5 结束语

运用以上提出的试验数据与样本数据选取原则,实现了样本数据的优化,网络的训练函数采用Levenberg-Marquardt算法,提高了BP神经网络模型的收敛精度与收敛速度。虽然将BP网络运用到数控系统中增加了程序的复杂性,影响系统快速反应,但可以将其作为程序编译前数据预处理,在加工过程中不必调用BP网络进行实时处理数据。利用BP网络预测加工后尺寸,可以提前进行一定的精度补偿,提高加工精度。

【1】汪劲松,黄田.并联机床-机床行业面临的机遇与挑战[J].中国机械工程,1999,10(10):1103-1107.

【2】周凯,陶真,毛得住.虚拟轴机床的发展趋势—混联机床[J].现代制造工程,2002(3):5-7.

【3】张立涛.基于神经网络的金属车削参数智能优化系统的研究与开发[D].太原:太原理工大学,2008.

【4】蔡安江,席洪波,郭师虹.电火花线切割加工参数智能自选系统研究[J].模具工业,,2008,34(3):69-72.

【5】蔡安江,席洪波,郭师虹.基于BP神经网络的数控加工铣削参数优化[J].模具工业,,2008,36(9):26-29.

【6】孙哲.6-UPU型并联机床数控系统研究[D].济南:山东理工大学,2011.

【7】邓清伟,唐竞,王文力,等.20钢高温时效组织模式识别的UNDE研究[D].大连:大连理工大学,2010.

【8】王勤.高校学生个人信用评价方法及应用研究[D].重庆:重庆大学,2006.

【9】焦玮玮,董增仁,孙威,等.核磁共振永磁体无源匀场的神经网络方法[J].中国科学院研究生院学报,2006,23 (2):149-154.

【10】邓清伟,唐竞,王文力,等.数控铣削参数优化的研究与开发[J].航空制造技术,2010(22):56-58.

【11】朱喜林,吴博达,武星星,等.BP网络在优化机械加工参数中的应用[J].计算机集成制造系统,2004(6): 1139-1143.