汽轮机静叶片装配内背弧型面线切割工艺研究

2013-03-31毛鹏枭李双跃谌永祥刘勇曾岳飞

毛鹏枭,李双跃,谌永祥,刘勇,曾岳飞

(1.西南科技大学制造科学与工程学院,四川绵阳621010; 2.绵阳市瑞丰机电有限公司,四川绵阳621000)

随着科学技术的发展,电火花加工技术在不断地完善。随着机械零件的形状和结构不断发生着变化,数控线切割加工解决了很多传统加工难以解决的难题,尤其是在锐角、小R及锥度切割的产品加工过程中更具优势。如果不重视加工工艺与操作技巧,没有做到工艺合理,也不能高效率地加工出高质量的工件。汽轮机静叶片内背弧的线切割至关重要,因此在实际操作过程中,必须重视静叶片内背弧面线切割有关加工工艺,若线切割工艺技术选取不当,会给产品质量造成很大的影响,影响整个汽轮机叶轮的装配。

1 汽轮机静叶片加工工艺分析

1.1 汽轮机静叶片结构

汽轮机高中压第5级静叶片结构 (如图1所示)包括了装配内背弧型面、静叶片内背弧面、静叶片的进出汽边、铣削过渡面。其中图1为两个静叶片的装配,形成了喉口的结构。

图1 汽轮机高中压第5级静叶片结构示意

1.2 汽轮机静叶片加工工艺过程

汽轮机静叶片加工工艺的主要过程包括:(1)锻造环形毛坯;(2)车内外环;(3)线切割装配内背弧型面;(4)铣背弧型面余量;(5)精铣铣背弧型面;(6)抛光汽道内背弧型面;(7)完工检查,入库。

汽轮机静叶片主要就是起到导流蒸汽的作用。在一个汽缸中,有很多组叶片,一个静叶和一个动叶组成一小组,过热蒸汽从汽门进入静叶片中,静叶片导流蒸汽通过喉口进入动叶片,推动转子,将热能转换为机械能。所以说,静叶片的加工工艺至关重要,而静叶片装配内背弧型面线切割这一工序又直接影响了静叶片整体装配的密闭性及能量的转化效率。

2 线切割装配内背弧型面工艺内容

2.1 装配内背弧型面线切割工艺

装配内背弧型面线切割工艺包括:

(1)将车削加工后的内外环毛坯分割为1/3或1/4环形锻件;

(2)工艺基准的确定 (工艺基准面及加工基准);

(3)用特定的夹具对锻件进行定位和装夹;

(4)用工作台的相对位置对加工位置进行找正(线电极垂直找正、夹具端面找正);

(5)加工准备 (程序的编制及输入、工作液选择、电参量确定);

(6)一个工序线切割加工 (①去除废料;②当前零件外弧面的切割;③下个零件内弧面的切割);

(7)用加工精度、表面粗糙度、两个加工完静叶片装配密封性、透光度去检查加工状况;

(8)加工完毕后,调节工件夹具使工件位于下一个加工起始位置。

2.2 一个线切割工序及电极丝的相对运动轨迹

当锻件定位夹紧后,首先调整机床坐标,然后将电极丝穿丝对准加工的锻件起始坐标,准备加工。

(1)线切割的一个工序

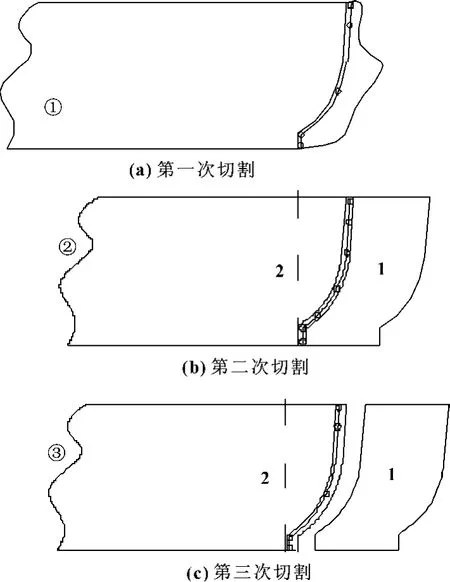

①由于将车削加工后的内外环毛坯分割为1/3或1/4环形锻件时,端面粗糙,所以第一次切割去除端面毛坯,形成了毛坯1的外弧曲面,如图2(a)所示;

②移动锻件,用夹具将形成的外弧面定位夹紧,第二次线切割时,电极丝的相对运动轨迹将形成静叶片毛坯1的内弧曲面,如图2(b)所示;

③移除切割掉的静叶片1,保持锻件不动,电极丝的起点位置向后移动6 mm,进行第三次切割,除去毛坯1与毛坯2中间的废料,同时形成2的外弧曲面,如图2(c)所示。

(2)电极丝的相对运动轨迹

如图2所示,线切割静叶片内背弧型面一个工序的每一次线切割,电极丝的相对运动轨迹形成了静叶片的内外弧面。当走丝结束后回工作原点之前电极丝要与夹具体接触,所以如图3所示的夹具设计中,为电极丝预留了一个小凹槽。

图2 锻件线切割工序及电极丝的相对运动

高速走丝线切割机不具备轨迹偏置功能,只能按电极丝中心轨迹编程,在生成内背弧型面即考虑电极丝中心的偏置,有效保证了轨迹的正确性与连贯性。电极丝的运动轨迹其实是由机床工作台的相对运动形成的,数控线切割机床在加工中,由于编程轨迹处理不当、工艺过程处理不当等原因导致切削过量现象,称为“过切”(欠量现象称为“欠切”)。

过切的不利影响。直接影响工件的表面质量,甚至导致加工产品报废。

欠切的不利影响。也直接影响工件的表面质量,只是会加大后边由于两静叶片不合格而导致的后续铣削的工作量。

所以为了保证电极丝的轨迹,通过对静叶片内背弧型面的曲线拟合,可得到哪种曲线最匹配电极丝的轨迹,基于数控加工工艺、插补算法来拟合静叶片内背弧型面,这样便可以有效地减小线切割电极丝轨迹误差,使之达到加工精度要求。

3 线切割夹具的结构及夹紧工作原理

电火花线切割加工中经常会遇到装夹不同类型的工件,对于不同类型的工件,必须采用不同的装夹方法,否则可能导致工件装夹不牢,定位不准,使工件移位或者倾斜,加工出来的工件不符合精度要求,有的甚至把工件夹变形,令加工工件报废。一般在电火花线切割加工中,在通用夹具上采用压板、螺钉装夹工件,但为了适应各种形状工件加工的需要,还可以使用磁力夹具、旋转夹具、专用夹具或功能数控回转台。

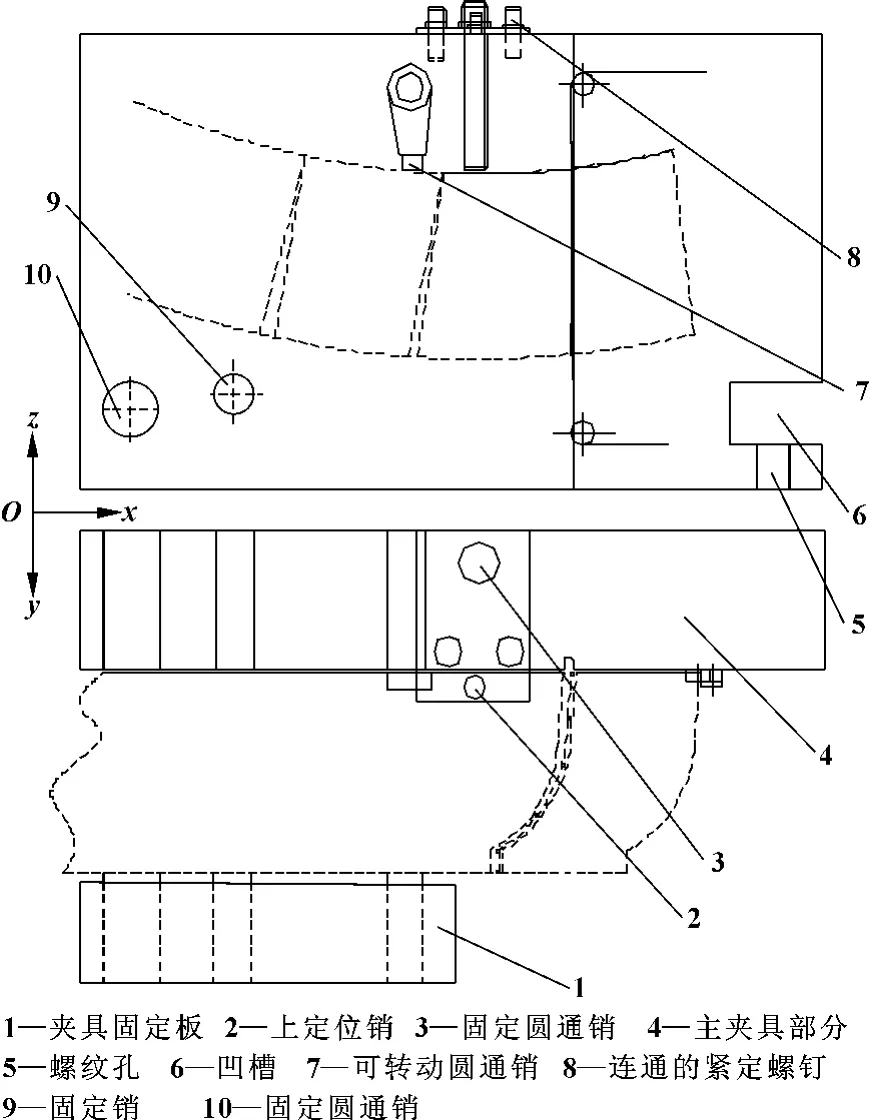

3.1 夹具的结构

在线切割汽轮机高中压第5级静叶片的内背弧型面时,由于锻件为1/3~1/4圆环,故锻件的体积较大,所以不易用普通工艺的夹具对其进行装夹。如图3所示,设计了一种静叶片夹具,采用六点定位原则限制锻件的自由度并且巧妙地将夹具固定在机床工作台上及将加工的环型锻件牢固地固定在夹具上。

图3 静叶片夹具结构图

3.2 夹紧原理

在固定夹具时,利用元件6(深为80 mm的凹槽)可用几颗连通的紧定螺钉固定,同时用固定圆通销3可将此夹具牢牢地固定在机床工作台上。

当完成定位后,利用可转动的圆通销7的端面对锻件进行顶紧,用上定位销2下压对锻件进行进一步定位固定,用固定圆通销10和固定销9将夹具固定板1和主夹具部分4牢牢夹紧,可有效地防止加工过程中锻件的松动。

静叶片夹具设计保证了工件切割部位位于机床工作台纵向/横向进给的允许范围之内,同时也考虑切割时电极丝运动空间而且装夹位置有利于锻件的工件坐标原点找正,再者对固定锻件的作用力应均匀,不影响加工精度。

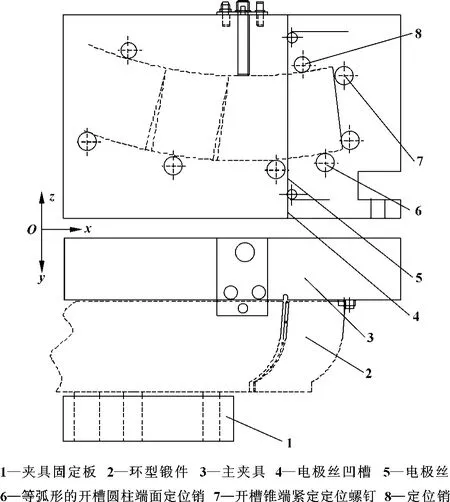

3.3 线切割工件定位原理分析

在线切割加工过程中,工序工件的定位直接影响所加工工件的质量,直接决定着加工精度及工件是否能达到尺寸要求,所以每一个锻件的定位方法十分重要。如图4,要使工件在夹具上处于稳定不变的位置,使用六点定位原则,巧妙用多个支承点限制锻件在夹具中的位置来限制工件的六个自由度。

图4 工件的定位示意图

如图4所示,在xOz平面内,由主夹具板进行大平面定位,由此限制了锻件的z、轴x轴的转动和y轴的移动,限制了3个自由度;由元件6(1~5个开槽圆柱端面定位销)组成了等距离弧形和定位销8共同限制了y轴的转动和z轴的移动;由开槽锥端紧定定位螺钉7将锻件的端面顶住,限制了x轴方向的移动。由此,锻件的6个自由度都被限制,完成了锻件的初步定位。

4 线切割工艺参数调整

4.1 线切割机床电参数的调整

对加工质量具有明显影响的电参数主要包括脉冲电流、脉冲宽度、脉冲间隔、运丝速度等,通常需要在保证表面质量、尺寸精度的前提下,尽量提高加工效率。然而脉冲电源是线切割加工设备电参数的重要组成部分,是影响线切割加工工艺指标的最关键的设备之一。

脉冲电流的性能好坏将直接影响切割速度、工件的表面粗糙度、加工精度以及电极丝的损耗等。脉冲电源的调整,视工件的厚度而定,必须满足:(1)加工放电峰值电流变化范围不能太大;(2)要调整控制好单个脉冲能量;(3)脉冲频率要尽可能提高; (4)有利于减少电极丝的损耗;(5)要输出单向脉冲,参数应在较宽的范围内可调。

所以,在切割静叶片内背弧曲面时,厚度为65.5 mm较大,电参数应取大些,但是脉冲波形前沿不能太陡,否则会使加工不稳定,表面粗糙度为1.6 μm,所以可这样选取电参数:脉冲宽度:2~16 μs;加工电压:80~100 V;脉冲间隙:5~9;功率管数: 2~6个。

4.2 线切割加工过程中电极丝调节

(1)电极丝张力(松紧程度)的调节

电极丝的上丝、紧丝是线切割操作中的一个重要环节,其张力大小对线切割加工零件的精度和切割速度等都有重要的直接影响。若电极丝上丝过松,即张力过小,电极丝抖动厉害,会造成频繁短路,以致加工不稳定,工件精度不高,同时电极丝在加工过程中,由于放电压力作用而产生过度弯曲变形,将导致电极丝切割速度落后并偏离工件轮廓,即出现加工滞后现象,从而造成形状与尺寸误差,影响了工件的加工精度;如果上丝过紧,电极丝将超过弹性变形的范围,由于加工时频繁地往复、弯曲、摩擦和放电时的急冷、急热变化的影响,极易造成疲劳断丝。

一般张力的大小在电极丝抗拉强度允许范围内尽可能大。对DK77系列机床的钼丝进行张力有限元分析,可得线切割内背弧型面时张力范围应为5~10 N,在使用初期张力可大些,使用一段时间后,张力宜小一点。

(2)电极丝垂直度的校正

电极丝运动的位置主要由上下导轮决定,如果导轮有径向圆跳动或轴向窜动,电极丝就会发生振动,振幅大小取决于导轮的跳动或窜动值。所以在割锥度工件之后或进行再次切割内背弧型面之前,应进行电极丝垂直度的校正,有效保证电极丝相对运动轨迹和锻件的加工工艺性能的要求。

(3)加工过程中断丝的处理

在汽轮机静叶片加工过程中,由于厚度较大(65.5 mm),机床易发生断丝。首先应立即关闭电源和变频开关,再关闭工作液泵及走丝电动机,把变频粗调置于“手动”一边,打开变频开关,让机床工作台继续按原程序走完,最后回到起点位置重新穿丝加工。若加工快结束时断丝,考虑从加工的末尾进行切割,但需重新编制一部分程序。当加工到二次切割的相交处时,要及时关闭脉冲电源和机床,以免损坏已加工表面。若断丝不能再用,必须更换新丝时,应测量新丝的直径。若断丝直径和新丝直径相差较大,就要重新编制程序以保证加工精度。

4.3 工作液的选取使用

在电火花线切割过程中,工作液主要是在脉冲间歇时间内及时将已蚀除下来的电蚀产物从加工区域中排除,以冷却电极丝和工件,使电极丝与工件间的介质迅速恢复绝缘状态,使线切割进行下去。所以,工作液的好坏将直接影响加工的顺利进行,对切割速度、表面粗糙度、加工精度均有不可忽视的影响。

高速走丝线切割DK77系列机床常用的工作液有水类工作液、煤油工作液、皂化液、乳化型工作液等。然而在加工汽轮机高中压第5级静叶片时,由于切割速度高 (大致达到39.5 mm2/min)、厚度较大(65.5 mm)、表面粗糙度为1.6 μm,所以采用浓度较小约为5%~9%的混合工作液。而实际加工现场调研显示:在使用1~2个工作日后,金属屑进入工作液中形成一定脏度的混合液,这种混合液在切割中具有良好的效果。现场线切割内背弧型面的场景见图5。

图5 实际现场线切割静叶片装配内背弧型面

5 结论

在静叶片装配内背弧型面线切割时,对工件的定位、装夹、电参数选择、工作液选取以及电极丝常见问题等进行了详细的分析,提出了适合静叶片装配内背弧型面线切割的工艺参数,同时也对加工锻件的最优化问题进行了预算分析,在保证加工质量的同时实现了最大化锻件的切割,提高了锻件的利用率,而在实际的生产应用中也形成了更加完善的工艺方法,具有一定的可行性和指导作用。

【1】刘志东,王振兴,张艳.高速走丝电火花线切割高效切割技术研究[J].中国机械工程,2011,22(4):385-388.

【2】罗凌.基于Linux的往复走丝电火花线切割加工数控系统关键技术研究[D].上海:上海交通大学,2010.

【3】张振苓.电火花切割旋转曲面加工的研究[D].青岛:青岛科技大学,2009.

【4】程明.DK7745高速走丝电火花线切割机床整机设计[D].成都:四川大学,2007.

【5】赖英姿,许齐鹏.电火花线切割加工中不同类型工件的装夹方法[J].金属加工:冷加工,2011(14):53-55.

【6】王勇,郭磊.电火花数控线切割加工工艺的探讨[J].机床与液压,2009,37(7):262-263.

【7】王勇,郭磊.数控线切割加工技巧[J].实验科学与技术,2009,7(1):39-43.

【8】戴士杰,侯建英,管啸天.电火花线切割加工工艺指标的影响因素及其改进措施的研究[J].机械设计与制造,2008(9):228-230.

【9】沈武群.电极丝对快走速线切割加工工艺性能的影响[J].科技创新导报,2007(33):159-160.

【10】郭万川,梅碧舟.六点定位原理及其应用[J].现代制造技术,2007,34,(3):49,52.

【11】薛承宗,柯红,林钦平.数控线切割加工技巧研究[J].三明学院学报,2006,23(2):162-164.