冷冻除硝改进与运行总结

2013-03-31赵一帆

赵一帆

(天津大沽化工股份有限公司,天津 300455)

离子膜烧碱生产中,膜法除硝是利用膜对不同离子的透过性不同,将电解完成的盐水分成富含硫酸钠的浓缩液和含少量硫酸钠的可以直接化盐的盐水。富硝盐水在冷冻除硝系统中,利用氯化钠和硫酸钠在不同温度下的溶解度不同这一性质,实现二者分离。该工艺没有引入新的杂质,只发生物理变化,节约了成本,保护了环境。

1 硫酸根离子的来源及影响

电解系统中硫酸根离子的带入有2个途径:一是原盐含有的硫酸根离子。随着季节的不同,硫酸根含量也不同,一般大约含有质量分数为0.5%,这些S随着化盐工序,进入到电解系统;二是盐水溶液中含有游离氯,而游离氯对膜有氧化作用,需要加入S中和,由此生成Na2SO4。硫酸根离子含量过高,不仅会缩短离子膜使用寿命,而且在阳极会释放电荷,产生氧气,影响氯气纯度并腐蚀阳极。过高的硫酸钠含量还可能结晶,使盐水管路堵塞,这些都对离子膜产碱产生负面影响。

2 冷冻除硝工艺流程

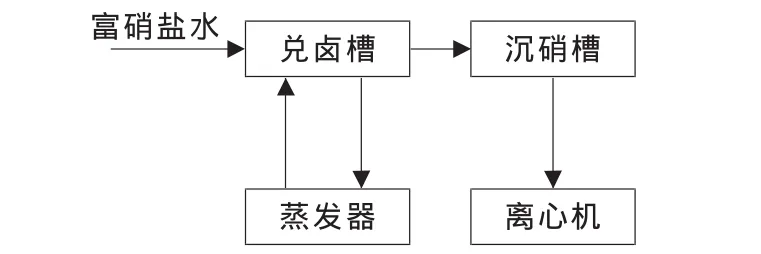

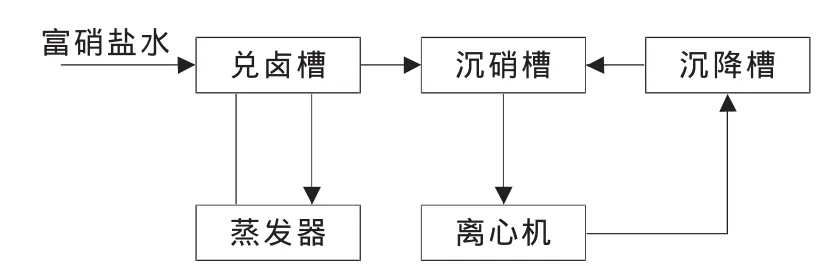

冷冻除硝工艺流程示意图见图1。

图1 冷冻脱硝工艺流程简图

膜过滤的富硝盐水进入兑卤槽,在兑卤槽内部自身循环,通过蒸发器降温,富硝盐水在低温下形成大量芒硝晶体。兑卤槽上部分浓缩液溢流到沉硝槽,芒硝晶粒长大并沉降下来,进入离心机,使贫硝盐水与富硝盐水分离。

在运行过程中,最突出的问题是堵塞问题导致系统无法连续生产。其中,堵塞最突出的是蒸发器、沉硝槽底部和预冷器。

3 工艺改进

3.1 蒸发器换热计算

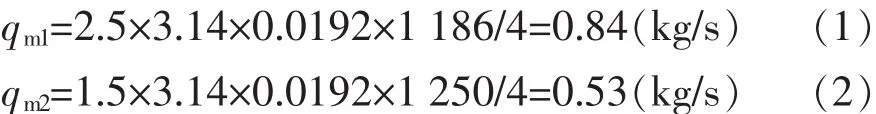

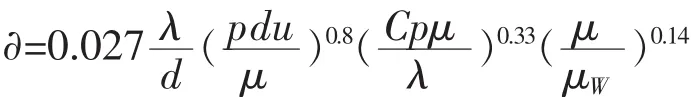

蒸发器是整个系统制冷的关键,其换热效果决定了后续工序的降温效果。在蒸发器中,盐水走管程,入口温度T1为0℃;冷冻剂走壳程,入口温度t1为-4℃,根据经验和实际应用,盐水在蒸发器中流速u1为2.5 m/s,冷冻剂流速u2为1.5 m/s。蒸发器管径为19 mm。由盐水和冷冻剂(氯化钙溶液)的性质,计算出盐水流量qm1和冷冻剂流量qm2。

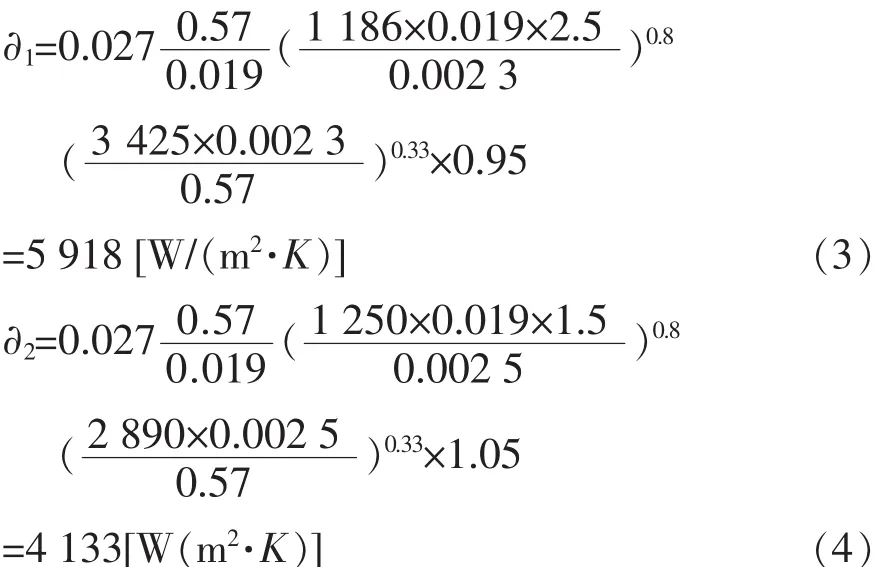

由于蒸发器中盐水和氯化钙溶液黏度较高,选择下面公式计算给热系数:

管程中盐水的给热系数为∂1,壳程中氯化钙给热系数为∂2

蒸发器运行过程中的污垢热阻

R=0.264 m2·K·kW-1

传热系数为K,

则K=1 486[W/(m2·K)]

式中,A为换热面积;

公式(6)、(7)联立,得t2(冷冻剂出口)接近0℃;T2(盐水出口)为-2.128℃。

由计算Δt=0可以看出,蒸发器换热面积为200 m2对系统是非常充足的,冷冻剂的出口温度和盐水的进口温度近似相等。在盐水进口温度和冷冻剂进口温度不改变的情况下,可以通过增大冷冻剂流速降低盐水出口温度[1]。

结晶的出现有2个原因:(1)流体在设备内流速小,导致设备内部晶体堆积,造成堵塞;(2)设备内部温度低、晶体大,导致堵塞。对该系统而言,若不想降低盐水出口温度,适当提高盐水流速和冷冻剂流速既可以有效防止蒸发器管程堵塞又可以避免后续工艺因温度低而造成堵塞的现象。

3.2 工艺改进内容

3.2.1 增设沉降槽

增加流体流速后,盐水在管道内的时间相应地减少,不利于盐水充分结晶充分除硝。增设沉降槽不仅可以保证结晶时间,也可以防止因流速加快而造成的溢罐。改进后的冷冻脱硝工艺流程示意图见图2。

图2 改进后的冷冻脱硝工艺流程简图

3.2.2 去除填料

由于盐水浸泡,沉硝槽填料损坏严重,片状填料脱落,造成沉硝槽底部堵塞现象时有发生,而且不易清理。通过设置沉降槽后,晶体沉降时间大大延长,而且在沉硝槽底部淤积的晶体本身就有沉降过滤作用,这些都可以代替填料的作用。填料取出后,设备运行良好,脱硝后的盐水S含量并没有上升,沉硝槽底部盐水流通更加顺畅,有利于设备运行。

3.2.3 提高预冷器富硝盐水进口流量

进入系统前,冷热盐水热量交换,冷流体流量大时,造成预冷器温度过低,压力升高,不利于预冷器工作。增加沉降槽后,通过提高富硝盐水的进口流量,保证预冷器温度和压力在控制点内,确保了预冷器的正常工作,还避免了后续设备由于流量增大造成的溢罐现象。

离心机分离后的贫硝盐水被收集到沉降槽,沉降槽底兑换少量贫硝盐水回到沉硝槽;大部分贫硝盐水溢流至贫硝盐水槽,由泵将盐水送至化盐单元。

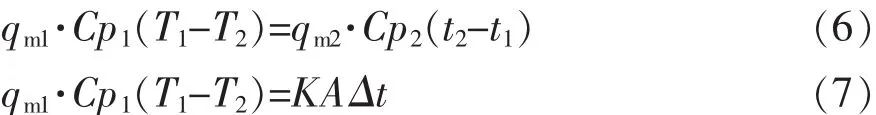

4 改进后的工艺衡算

4.1 物料衡算

4.2 热量衡算

进入冷冻除硝系统的淡盐水流量为25 m3/h,其中,含S约30 g/L,经过冷冻系统的处理,贫硝盐水的S含量为10 g/L,比热为3.425 kJ/kg·k,密度为1.14×103 kg/m3,淡盐水温度为35℃,冷却后为20℃,结晶温度0℃。

Q热=C×ρ×V×Δt=3.425×1.14×1 000×25×15= 1 464 187.5(kJ)(35万kcal),1 h生产芒硝为1.26 t,相变热ΔH=1 670 kg×58.23 kcal/kg=97 244.1(kcal)。整个过程热量变化为42.3万kcal,8AS-17制冷量为44万kcal/h,基本符合温度需要。

4.3 经济核算

5 结语

工艺改进后,提高了冷冻脱销的效率,离心机脱硝更加充分,保证了系统的稳定运行,通过去除填料和提高预冷器富硝盐水进口流量,有效地减少了沉硝槽底部和预冷器堵塞问题。

[1]陈敏恒,丛德滋,方图南,齐鸣斋.化工原理(上册).北京:化学工业出版社,2008.