蛇纹石微粉对类轴–轴瓦摩擦副的自修复效应及作用机理

2013-03-25张保森徐滨士巴志新王章忠

张保森,徐滨士,许 一,巴志新,王章忠

(1.南京工程学院,材料工程学院,南京211167;2.装甲兵工程学院,装备再制造技术国防科技重点实验室,北京100072)

用微纳米颗粒作为润滑添加剂是1种提升传统润滑油等级和降低机械零部件摩擦磨损的简单而行之有效的途径,已受到国内外的广泛关注。目前,研究者已制备单质、氧化物、氢氧化物、硼酸盐、碳酸盐、稀土化合物及有机物等多种纳米颗粒,并且评价了其作为润滑添加剂的摩擦学特性,探讨了其摩擦学机理[1−7]。但纳米颗粒产量低、成本高的缺陷制约了其规模化的工程应用。因此,研究开发具有市场潜力的新型高效润滑修复添加剂已成为表面工程与摩擦学领域的创新前沿方向之一。

天然层状硅酸盐因其来源广泛、结构独特和环境友好等特性,有望作为1种新型润滑材料,实现机械设备减摩抗磨和不解体修复,在表面工程及摩擦学领域具有良好的应用前景[8]。相关研究表明,微纳米蛇纹石、纤闪绿辉石、凹凸棒粘土等天然层状硅酸盐矿物除可有效降低摩擦磨损外,还能够在摩擦表面诱发形成多种不同结构和性质的保护膜[9−12]。但迄今为止关于该类材料作为润滑添加剂的研究还存在如下问题亟待解决:1)尺寸较大且不甚均匀;2)表面活性很强的微纳米矿物颗粒如何在润滑油载体中长期稳定分散;3)微纳米颗粒的实用效果对摩擦副材质、接触方式、摩擦条件等参量的响应及程度;4)微纳米颗粒对摩擦表面的减摩抗磨及自修复机理及其普适性。上述问题的存在限制了该技术的成熟、完善和推广应用。本文作者以超声气流粉碎的岫岩玉粉为原料,采用高能球磨法探索其油基细化–改性–分散一体化的可能性;借助高速环–块摩擦磨损实验机研究其作为润滑油添加剂对类轴–轴瓦摩擦副表面的自修复效应,并基于摩擦表面的形貌、组成及力学性能表征,探讨岫岩玉粉的减摩抗磨及自修复机理。

1 实验

1.1 润滑剂的制备

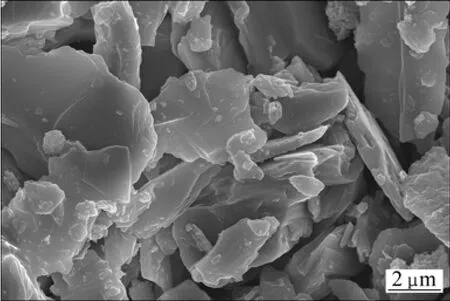

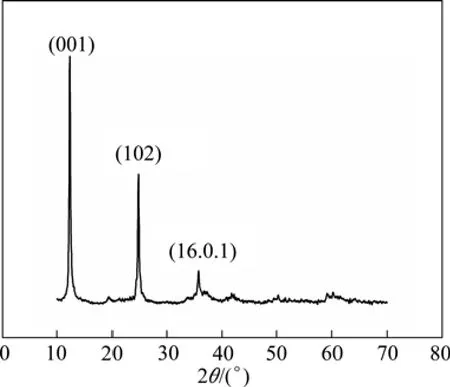

实验原料为辽宁产天然岫岩玉,经多重机械破碎和超声气流粉碎制成粉末。分别采用LEO1530型扫描电镜(SEM)和Philips X’Pert Pro X射线衍射仪(XRD)对粉体的形貌和物相进行表征,结果如图1和2所示。粉末颗粒呈层片状,大小不均匀,尺寸为0.5~4µm。XRD谱中除在2θ=12.1°、24.5°和35.6°处具有3个特征峰分别对应于蛇纹石的(001)、(102)和(16.0.1)晶面外,无其它明显特征峰,表明粉体的主要组分为叶蛇纹石(JCPDS No.22-1163)(Serpentine powders,记为SPs),纯度较高。

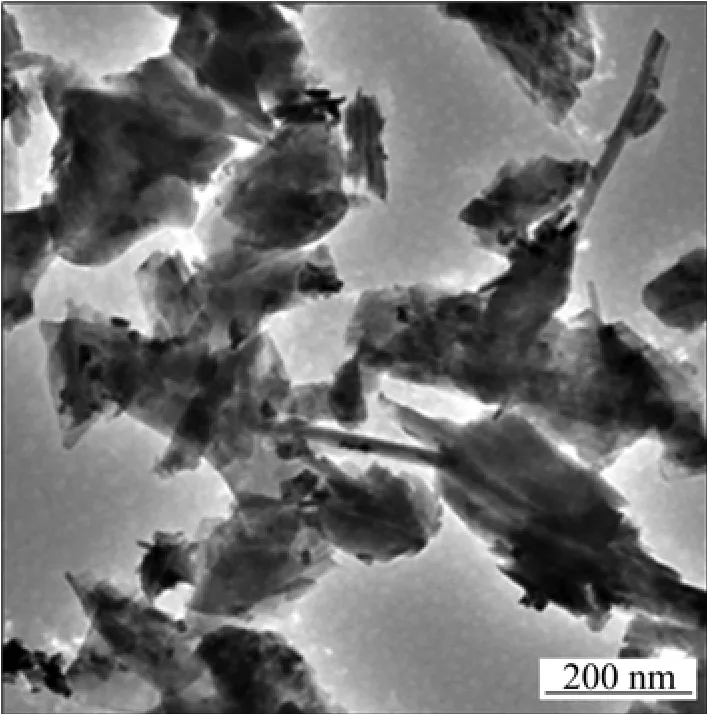

在上述蛇纹石微粉中添加5%(质量分数)的油酸、分散剂及催化剂,混合后添加到500SN加氢基础油中,经Retsch Mini-E型纳米砂磨机高能研磨制成浓缩液,即经过油基细化–改性–分散后的蛇纹石粉体。其中粉体与500SN基础油的质量分数分别为30%和70%。取少许油基蛇纹石粉体经高速离心分离、去油及甲苯回流后,用JEM 1011型透射电镜(TEM)对其形貌进行观察,结果如图3所示。可以看出,蛇纹石粉体粒径在0.5µm以下,且颗粒间界面清晰,分散性较好,表明油基细化–改性–分散一体化工艺是可行的,不仅可提高蛇纹石粉末颗粒的均匀性和分散性,还能显著缩短其作为润滑剂的制备流程,提高生产效率。

图1 蛇纹石粉末的SEM形貌Fig.1 SEM morphology of serpentine powders

图2 蛇纹石粉末的XRD谱Fig.2 XRD pattern of serpentine powders

图3 油基改性蛇纹石粉体的TEM形貌Fig.3 TEM morphology of serpentine powders modified in oil

取适量油基改性蛇纹石粉末(即经过油基细化–改性–分散后的蛇纹石粉体),用长城CD 15W/40柴油机润滑油稀释,制成蛇纹石颗粒含量(质量分数)分别为0.2%、0.5%和0.8%的润滑剂,利用环–块摩擦磨损实验机对其摩擦学性能进行测试,并与长城CD 15W/40柴油机润滑油进行对比。

1.2 摩擦试验

摩擦试验在MRH-3型环−块摩擦磨损试验机上进行,该设备可模拟轴−轴瓦配副方式,其工作原理参见文献[12]。试验在室温大气环境下进行,考察蛇纹石微粉含量(0.2%、0.5%、0.8%)和载荷(100、300、600和900 N)对润滑剂摩擦学性能的影响。上试样为固定的45#钢块,尺寸为19 mm×12.35 mm×12.35 mm,表面硬度42~45HRC,表面粗糙度Ra约为0.74μm;下试样为标准GCr15钢环,内径、外径和厚度分别为49.24、43.45和13 mm,表面硬度为59~61HRC。实验前后试样均采用石油醚、乙醇等进行洁净处理并充分干燥。摩擦试验时间为60 min,钢环转速250 r/min。以45#钢块的磨痕宽度来表示磨损量,沿磨痕选测9个位置,取平均值。

1.3 磨损表面/截面的表征

采用Quanta 200型扫描电镜观察45#钢块的磨痕表面形貌,利用JSM 6301F型扫描电镜观察磨损截面形貌;借助PHI-5702型光电子能谱仪(XPS)对磨损表面成分进行分析。发射源采用1 486.6 eV的单色Al Kα靶,能量分辨率为±0.2 eV,通过能量为29.4 eV。采用标准碳污染峰(C 1s:284.8 eV)对峰位进行校正。借助XPS-Peak4.1软件对谱图进行拟合。分别采用Shirley方程和Lorentzian-Gaussian函数进行背景扣除和峰位计算;借助Nano Test 600纳米压痕仪测试磨损表面的微观力学性能。压头为三棱锥形金刚石压针,最大载荷为20 mN,加载和卸载速率均为0.5 mN/s,最大载荷持续加载15 s,以保证充分地压入变形。测试位置沿着垂直于滑动方向随机选取,两相邻试点间的距离尽量地大,以避免相邻压痕的压入变形对测试精度的影响。

2 结果与讨论

2.1 摩擦因数和磨损量

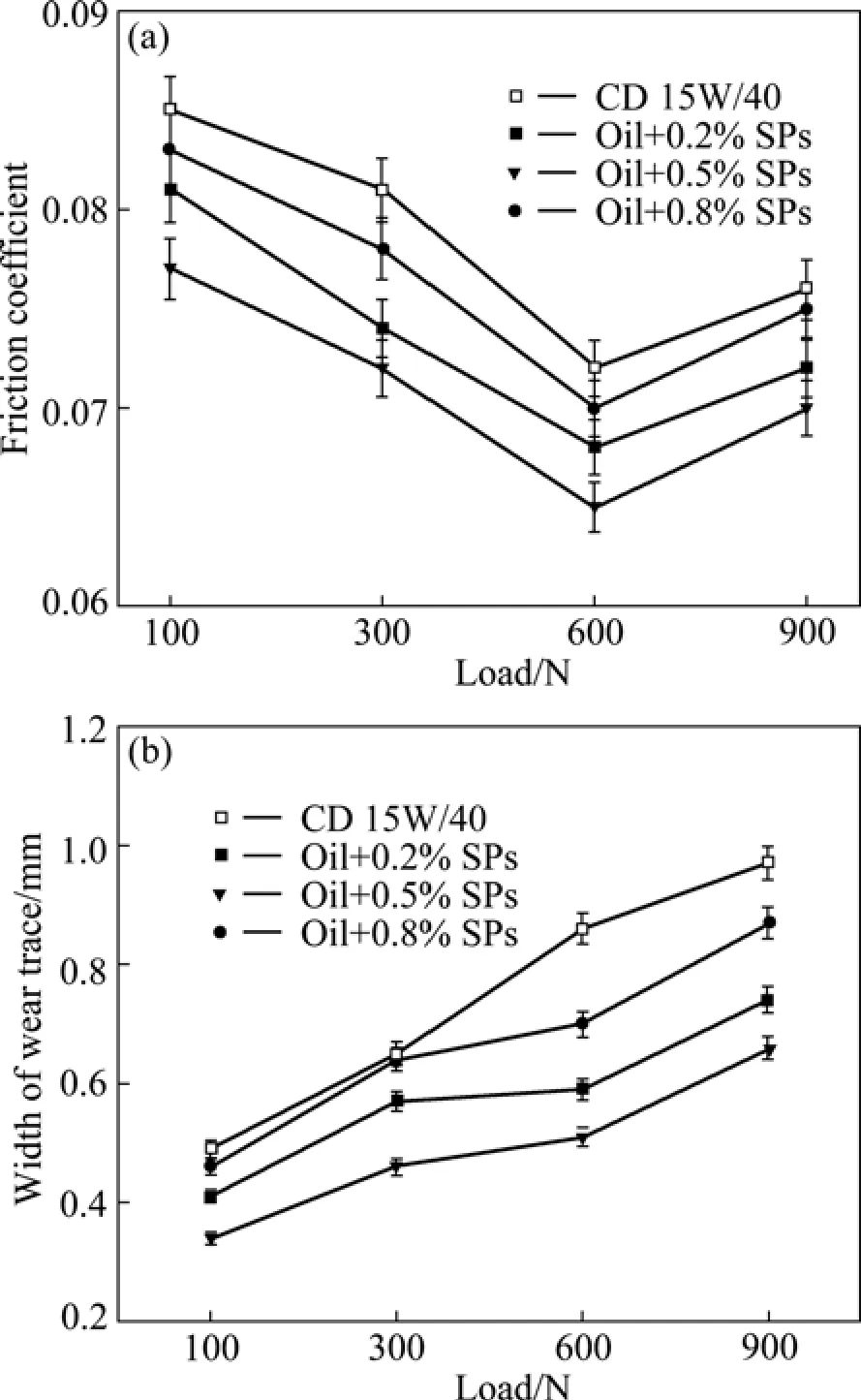

图4所示为润滑剂中蛇纹石含量和载荷对摩擦学性能的影响。对比可见,油基蛇纹石微粉的加入可显著降低摩擦、减少磨损。一方面,对于不同的蛇纹石微粉含量的润滑剂,摩擦因数呈现相似的变化趋势,即随载荷增大先逐渐下降,600 N时达到最小,随后呈上升趋势;而磨痕宽度均随载荷增加而增大。另一方面,在载荷相同的条件下,当蛇纹石微粉含量为0.5%时,摩擦因数及磨损量均最小。载荷为600 N时,摩擦因数和磨痕宽度分别较基础油润滑时降低约9.7%和40.7%。因此,载荷600 N、蛇纹石含量0.5%时,蛇纹石微粉具有较好的减摩抗磨性能。

图4 载荷和蛇纹石含量对摩擦学性能的影响Fig.4 Effects of load and serpentine powders(SPs)concentration on tribological properties

2.2 磨损表面形貌

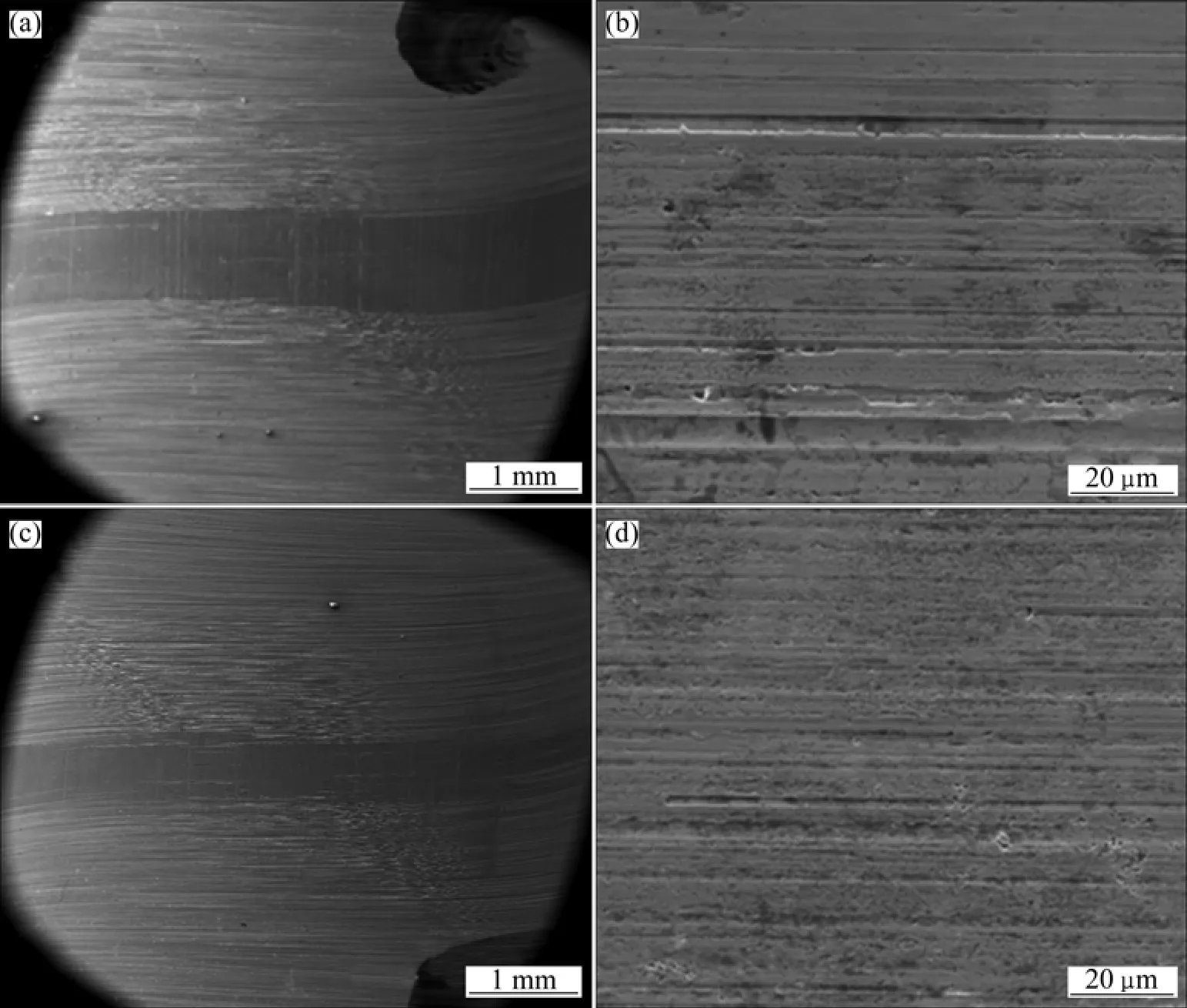

图5所示为载荷600 N时,不同润滑条件下45#钢表面的磨痕形貌。用基础油润滑时磨痕的宽度较大,在平行于旋转方向存在深而宽的犁沟和划痕,且沿着犁沟边缘具有较多的塑性变形,呈磨粒磨损特征。而在基础油中添加0.5%蛇纹石微粉时,磨痕宽度明显减小,磨损表面较光滑平整,摩擦表面仍然存在犁沟或划痕,但其深度和宽度明显减小,摩擦表面损伤轻微。由此可见,在适当的载荷条件下,在基础润滑油中添加适量的蛇纹石微粉自修复材料能显著降低摩擦磨损,减少机械负载作用下摩擦表面的微观损伤。

2.3 磨损截面形貌

图5 不同润滑条件下磨痕的SEM形貌Fig.5 SEM morphologies of wear traces with different lubricants

图6 不同润滑条件下磨损截面的SEM形貌Fig.6 SEM morphologies of cross-sections of worn surfacs with different lubriants

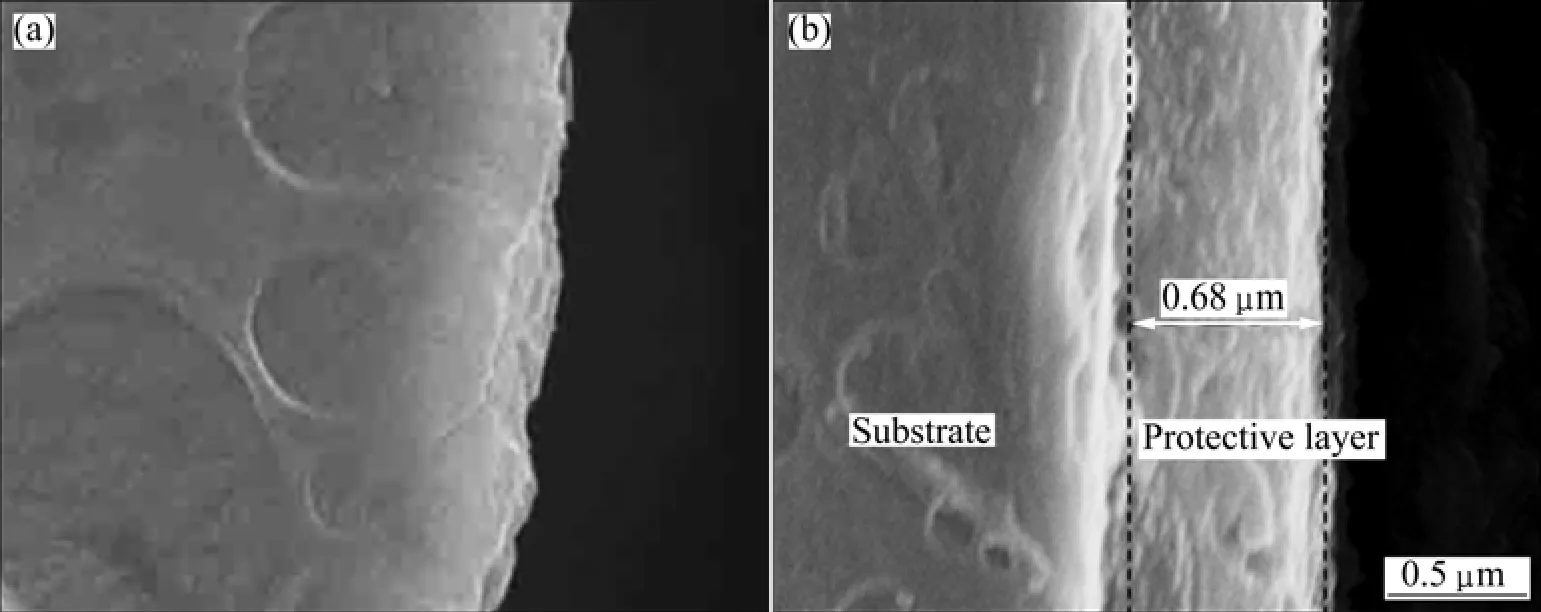

图6所示为载荷600 N时,不同润滑条件下45#钢块的磨损截面SEM形貌。可以看出,用基础油润滑时,磨损表面并未形成保护膜,而在基础油中添加0.5%蛇纹石微粉时,磨损表面原位形成厚约0.68µm的保护层,与基体结合紧密,无明显缺陷,其致密性、均匀性和连续性均良好。可以推断,蛇纹石微粉实现了对摩擦副表面的自修复效应,也是其减摩抗磨的主要原因,但保护层的结构还须通过SEM/FIB双束电子显微镜结合透射电镜详尽表征。

2.4 磨损表面的XPS分析

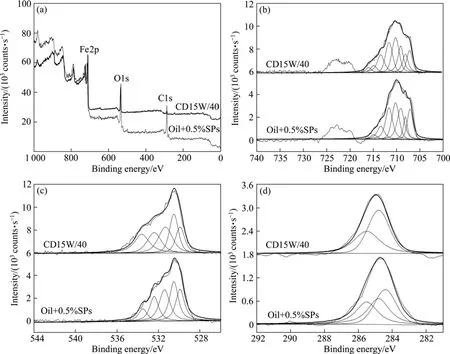

图7所示为不同润滑条件下磨损表面的XPS分析结果。由图7(a)可见,在2种不同的润滑条件下,磨损表面均主要由Fe、O和C元素组成。基础油中含5%蛇纹石微粉时,磨损表面未发现大量的Mg、Si等蛇纹石特征元素,但O、C元素的含量较基础油润滑时显著增大,表明蛇纹石微粉能够促进O、C元素向磨损表面富集。用基础油润滑时,Fe2p3/2的结合能峰经拟合可得707.2、708.1、709.1、710.2、711.6、713.4、714.9和715.6 eV等子峰,分别对应于Fe、FeO、FeOOH、Fe3O4、Fe2O3、FeS、含Fe2+有机物和含Fe3+有机物[13−14],其质量分数分别为:11%、11%、16%、22%、18%、13%、5%和4%;而有蛇纹石微粉存在时,Fe2p3/2可拟合为707.2、708.1、709.1、710.2、711.6、713.4和714.9 eV等子峰,分别对应于Fe、FeO、FeOOH、Fe3O4、Fe2O3、FeS和含Fe2+有机物[13−14],其质量分数分别为:15%、9%、21%、22%、21%、9%和3%。对比可见,在基础油中添加蛇纹石微粉,磨损表面的氧化物总量及高价氧化物的含量都显著提高,表明蛇纹石微粉能促进摩擦表面的氧化反应。由图7(c)可见,2种不同润滑状况下O1s的峰位均呈现不同程度的宽化和不对称,可拟合为529.9、530.5、531.3、532.4和533.6 eV等子峰,对应于铁的氧化物和有机高分子[13−15]。基础油润滑时,C1s可拟合为284.8和285.5 eV两个子峰,分别对应于污染碳峰和有机分子,而蛇纹石微粉存在时,C1s的峰强度增大,可以拟合为284.8、285.5和284.4 eV等3个子峰,分别对应于污染碳、有机分子和石墨,且石墨组元的含量较大,这将对摩擦表面的减摩与润滑产生积极作用[10,13]。

图7 不同润滑条件下磨损表面的XPS分析Fig.7 XPS analysis of worn surfaces for different lubricants

由上述结果可知,摩擦过程中蛇纹石微粉的主要作用是促进摩擦表面的氧化反应和碳元素的富集,这一结果与文献[9]所报道的结果一致。通常,高价氧化物能够强化摩擦表面,低价氧化物则具有良好的润滑性能,能够与残留的有机高分子、石墨等产生协同润滑作用,从而有效降低摩擦磨损。

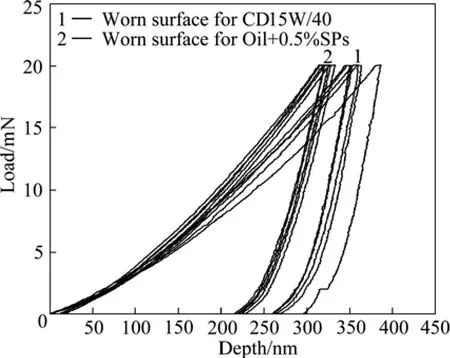

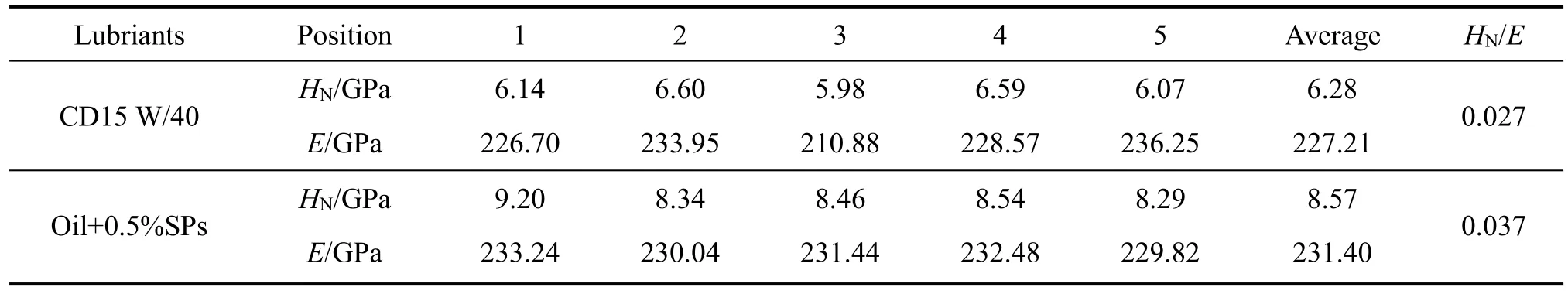

2.5 磨损表面的微观力学性能

图8所示和表1所列为不同润滑条件下磨损表面的微观力学性能。用含油基蛇纹石微粉的润滑油润滑时,磨损表面具有较低的塑性变形功,其硬度较基础油润滑时提高约36.5%,弹性模量E相应地提高约1.8%,弹性特征参数H/E比值较基体增大37%。H/E的值与材料的摩擦学特性有关,其值越大,材料的抗磨性能越好[16]。因此,润滑剂中蛇纹石微粉的存在,能够显著提高摩擦表面的力学性能及磨损抗力,降低摩擦磨损。

图8 纳米压痕测试的载荷−位移曲线Fig.8 Load-depth curves of nano-indentation test

上述结果表明,在模拟轴–轴瓦摩擦副的接触模式下,蛇纹石微粉对摩擦表面的减摩抗磨和原位优化主要与其促进摩擦界面的氧化反应有关[9,10,17]。由于蛇纹石微粉具有较高的微观硬度,随载体介质进入摩擦副的接触间隙时,在机械力的作用下首先对摩擦表面起到洁净、研磨作用,提高其表面力学性能,降低表面粗糙度,减少摩擦损伤。同时,由于蛇纹石的层状晶体结构及微弱的层间结合力,易在摩擦力的作用下发生层间解理和化学键断裂,释放出大量的活性氧和自由水,参与高活性摩擦表面的氧化反应,促进氧化物的形成,对摩擦表面起强化和润滑的复合作用[9,10,17]。此外摩擦表面机械力诱发的高温高压条件,造成部分润滑油链裂解、沉积于摩擦表面并发生石墨化,进一步提高摩擦表面的自润滑能力[10]。因此,摩擦磨损显著降低。

3 结论

1)以油酸为表面改性剂,采用高能研磨法可实现蛇纹石微粉的油基细化−改性−分散一体化,大大缩短了其作为润滑添加剂的制备流程,并达到高度稳定分散。

2)蛇纹石润滑材料对类轴−轴瓦摩擦副具有良好的减摩抗磨和原位自修复功能。在载荷为600 N、蛇纹石微粉含量(质量分数)为0.5%的条件下,可使摩擦因数和平均磨痕宽度分别较基础油降低9.7%和40.7%,磨损表面诱发形成厚约0.68µm的保护膜,显著提高了摩擦表面的抗磨损抗力。

3)蛇纹石对摩擦副的自修复主控机制为表面微加工和促氧化。颗粒通过研磨、抛光效应及其诱发形成的高温高压环境,一方面实现摩擦表面形貌及力学性能的改善,另一方面促进氧化膜的形成;该氧化膜与石墨、少量的有机残留及微量的FeS产生协同作用,实现减摩抗磨和自修复。

表1 不同润滑油润滑下磨损表面的纳米力学性能Table 1 Nano-scale mechanical properties of worn surfaces using different lubricants

[1]YAO Y L,WANG X M,GUO J J,et al.Tribological property of onion-like fullerenes as lubricant additive[J].Materials letter,2008,62(16):2524−2527.

[2]YU H L,XU Y,SHI P J,et al.Characterization and nano-mechanical properties of tribofilms using Cu nanoparticles as additives[J].Surface and Coatings Technology,2008,203(1/2):28−34.

[3]BATTEZ A H,GONZáLEZ R,VIESCA J L,et al.CuO,ZrO2and ZnO nanoparticles as antiwear additive in oil lubricants[J].Wear,2008,265(3/4):422−428.

[4]DONG J X,HU Z X.A study of the anti-wear and friction-reducing properties of the lubricant additive,nanometer zinc borate[J].Tribology International,1998,31(5):219−223.

[5]ZHANG M,WANG X B,FU X S,et al.Performance and anti-wear mechanism of CaCO3nanoparticles as a green additive in poly-alpha-olefin[J].Tribology International,2009,42(7):1029−1039.

[6]ZHANG Z F,LIU W M,XUE Q J.The tribological behaviors of succinimide-modified lanthanum hydroxide nanoparticles blended with zinc dialkyldithiophosphate as additives in liquid paraffin[J].Wear,2001,248(1/2):48−54.

[7]FERNáNDEZ R E,MINONDO I,GARCíA C D.The effectiveness of PTFE nanoparticle powder as an EP additive to mineral base oils[J].Wear,2007,262(11/12):1399−1406.

[8]ALEXANDROV S N.Method of treatment of friction surfaces of friction units:World patent,WO 01/38466[P].2001-10-10.

[9]JIN Y S,LI S H,ZHANG Z Y,et al.In situ mechanochemical reconditioning of worn ferrous surfaces[J].Tribology International,2004,37(7):561−567.

[10]ZHANG B S,XU Y,GAO F,et al.Sliding friction and wear behaviors of surface-coated natural serpentine mineral powders as lubricant additive[J].Applied Surface Science,2011,257(7):2540−2549.

[11]YANG Y,GU J L,KANG F Y,et al.Surface restoration induced by lubricant additive of natural minerals[J].Applied Surface Science,2007,253(18):7549−7553.

[12]张 博,许 一,李晓英,等.纳米凹凸棒石对磨损表面的摩擦改性[J].粉末冶金材料科学与工程,2012,17(4):514−521.ZHANG Bo,XU Yi,LI Xiao-ying,et al.Tribological modification of nano attapulgite powders on wear surface[J].Materials Science and Engineering of Powder Metallurgy,2012,17(4):514−521.

[13]WAGNER C D,RIGGS W M,DAVIS L E,et al.Handbook of X-ray Photoelectron Spectroscopy[M].Eden Prairie:Perkin-Elmer Corporation,1979:80−81.

[14]MCINTYRE N S,ZETARUK D G.X-ray photo electron spectroscopic studies of iron oxides[J].Analytical Chemistry,1977,49(11):1521−1529.

[15]CHEN Y,LI X H,WU P L,et al.Enhancement of structural stability of nanosized amorphous Fe2O3powders by surface modification[J].Materials Letters,2007,61(4/5):1223−1226.

[16]PHARR G M.Measurement of mechanical properties by ultra-low load indentation[J].Journal of Materials Science and Engineering A,1998,253(1/2):151−159.

[17]POGODAEV L I,BUYNAOVSKII I A,KRYUKOV E Y,et al.The mechanism of interaction between natural laminar hydrosilicates and friction surfaces[J].Journal of Machinery Manufacture and Reliability,2009,38(5):476−484.