斜齿型叶根的加工工艺研究

2013-03-25董生权

董生权

(哈尔滨汽轮机厂有限责任公司工艺处,哈尔滨150046)

1 引言

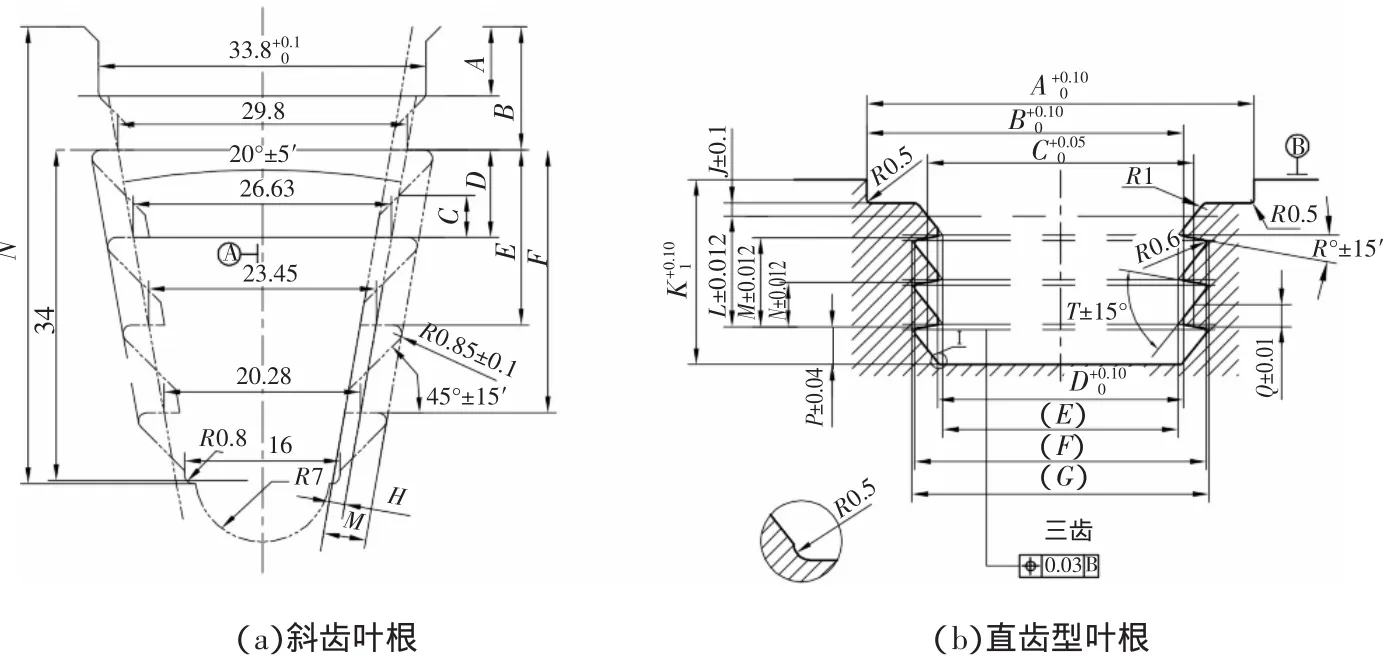

某重点演示项目XY机组低压转子末级叶根为斜齿叶根,此种叶根汽轮机系首次生产制造,其结构特点为空间狭小、复杂、尺寸精度高,关联尺寸较多。以前生产的齿型叶根多为直齿型,虽然从图形上看斜齿叶根仅比直齿型叶根中间多了个角度,但对于生产制造来说却增添了太多的难度。

2 斜齿型叶根加工难点

斜齿叶根与直齿叶根对比见图1。

图1

难点1:无法确定对刀基准。直齿型叶根中间为直面,上下一致,仅需要刀具上下移动即可找到对刀点;而斜齿叶根刀具上下移动,刀具接触的位置不同,并且刀具刀尖也是斜面的,无法确定哪个刀尖先与斜面接触,测得的数据不同,无法获得真实尺寸,无法确定对刀基准。

难点2:中间过程测量无法进行。直齿型叶根加工出一侧齿型时,此刻叶根端面仍是直面,检测样板可以与直面贴合测量加工齿型。而斜齿叶根另一侧是斜面,检测样板也是斜面,样板斜面与工件齿型斜面无法完全贴合,上下深度无法确定,造成检测尺寸不准。

3 加工工艺研究

针对上述难点,首先,我们对工艺进行调整,重新确立工艺基准,以斜齿叶根槽口为轴向基准,以叶轮外圆为径向基准,在整个加工过程中都以这两个基准为基准进行生产,这样可保证加工过程中的基准一致,避免了偏差。其次,我们对加工刀具进行重新设计,刀具上增加了一个定位基准,要求每把刀具刀尖距离此定位基准都有一个固定数值,并将这个数值反馈给操作者,操作者通过此数值即可确定加工深度,完成生产加工。

斜齿型叶根加工工艺过程如下:

(1)车准型线外包凸台及槽口深度、槽口斜面尺寸;

(2)粗切直槽,直槽两侧、深度各留1mm余量;

(3)用轮槽切刀对刀并车准叶根槽直槽出汽侧基准面,注意开准基准面位置,并用卡板检查;

(4)用轮槽切刀车准直槽宽度16mm、深度N及两侧R0.8mm,用塞板检查宽度,用深度尺检查槽深;

(5)车准底部R7,用深度塞板检查,并用R样板检测R7精度;

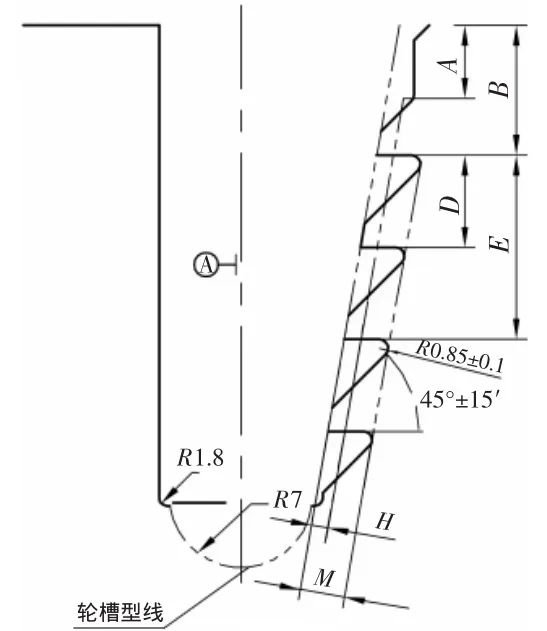

图2

(6)以直槽基准面为轴向基准,叶轮外圆为径向基准,车准叶根槽另一侧10°斜面,使用万能角度仪检测该斜面;

(7)粗车齿型:以直槽基准面为轴向基准,外圆为径向基准,刀具两肩处垫0.58mm,左右松紧应一致。刀具轴向基准面与型线槽口之间塞3.7mm塞块,保证每次换刀塞塞块时松紧一致,粗车斜齿齿型,轴向进刀深度为3.2mm(见图2)。

(8)粗车非工作面:以直槽基准面为轴向基准、外圆为径向基准,刀具两肩处垫0.58mm,左右松紧应一致。刀具轴向基准面与型线槽口之间塞3.7mm塞块,保证每次换刀塞塞块时松紧一致,粗车非工作面,轴向进刀深度为3.2mm;

(9)加深齿型:以直槽基准面为轴向基准、外圆为径向基准,刀具两肩处垫0.58mm,左右松紧应一致。刀具轴向基准面与型线槽口之间塞5.2mm塞块,保证每次换刀塞塞块时松紧一致,加深齿型,轴向进刀深度为4.7mm;

(10)精车工作面及非工作面:以直槽基准面为轴向基准、外圆为径向基准,刀具两肩处垫0.58mm,左右松紧应一致(与前三把刀最后实际数相同)。刀具轴向基准面与型线槽口之间塞5.2mm塞块,保证每次换刀塞塞块时松紧一致,精车工作面及非工作面,轴向进刀深度为4.7mm;

(11)以加工好的一侧齿型为基准,加工另一侧10°斜面,使用万能角度仪检测该斜面;

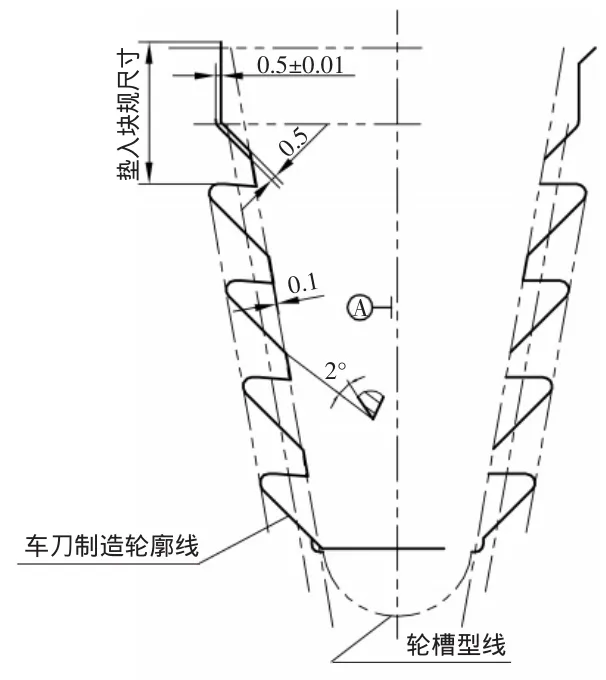

(12)以加工好的一侧齿型为基准,使用精车刀(见精加工刀具图)加工另一侧齿型,使用全型线样板检测齿型,加工方法及过程同前面的(7)~(10),见图 3。

图3

4 结语

通过上述加工办法,获得了良好的生产制造效果,圆满地完成生产加工任务。解决了生产中的实际问题,拓宽了制造能力,赢得了产品市场,为企业增加了经济效益。