轴承外圈实物试块人工缺陷磁痕显示分散的分析

2013-03-25孙明伟

孙明伟

(铁道部驻哈尔滨车辆验收室,哈尔滨150056)

1 问题的提出

在对货车轴承外圈磁粉探伤用实物试块进行磁化检验时发现,当喷淋磁悬液的同时进行磁化时,轴承外圈磁粉探伤用实物试块纵向第二个人工孔磁痕显示清晰。但是当停止喷淋磁悬液后,继续磁化2~3次时,纵向第二个人工孔磁痕显示有分散的现象。

2 现象分析

针对此现象进行分析,按照工艺要求,停止喷淋磁悬液后,要继续磁化2~3次,然后观察磁痕显示情况,如果在实际探伤中,工件确实存在纵向裂纹,而磁痕分散后有可能造成已经形成的磁痕显示变得不清晰,甚至消失,使得存在的缺陷无法被发现,造成漏探,将严重危及产品质量和铁路运输安全。

3 理论分析

(1)轴承外圈磁粉探伤设备属于复合磁化设备,其纵向磁化采用感应电流法,而周向磁化采用中心导体法,在不同相位上,电流的相位差不同,从而在工件表面形成椭圆形磁场,相位差越大,周向电流和纵向电流不匹配差异越大。

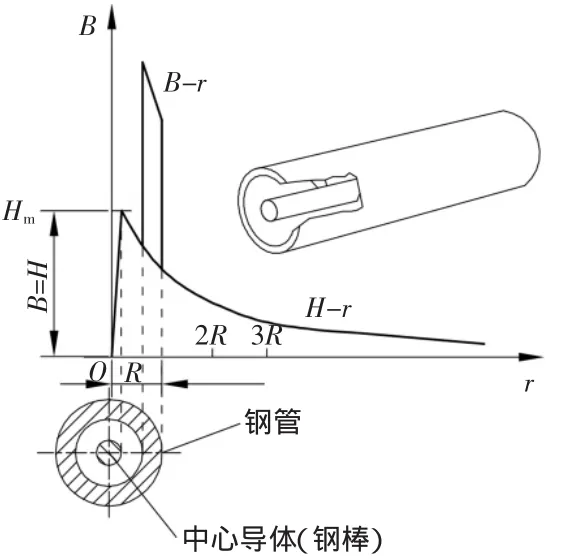

(2)中心导体法磁化时磁感应强度和磁场强度的分布如图1,在钢管上由于 μr≥1,所以能感应产生较大的磁感应强度。因为H=I/(2πr),B=μH,钢管内半径比外半径r小,因而钢管内壁磁场强度和磁感应强度都大,探伤灵敏度高,外壁表面磁场强度和磁感应强度都相对较小,探伤灵敏度相对较低。

(3)漏磁场的变化,表面与近表面磁痕显示的差异。

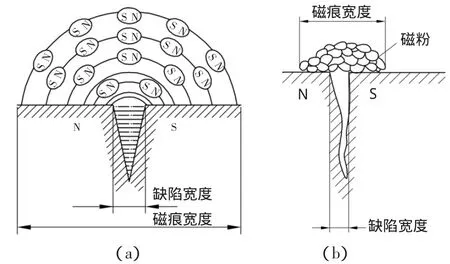

如图2,由于漏磁场是看不见的,所以还应具有显示漏磁场的手段,磁粉检测是利用漏磁场吸附磁粉形成的磁痕显示进行探伤的。当铁磁性工件被磁化后,在不连续性处或磁路截面变化时,磁力线离开工件形成的N极和进入工件形成的S极,磁化和吸附施加在工件表面的磁粉,被磁化的磁粉象小磁针一样,也具有了磁极,加速移到不连续处,并沿着漏磁场一层层排列起来(类似于用磁粉搭桥),漏磁场对磁粉磁力作用的方向指向不连续性处,形成了磁痕显示。

图1 中心导体法磁化环形件的磁场强度和磁感应强度分布

图2 不连续性处漏磁场分布

如图3,漏磁场形成磁痕的宽度要比缺陷的实际宽度大数倍至数十倍,所以磁痕对缺陷宽度具有放大作用,能将目视不可见的缺陷变成目视可见的磁痕使之容易观察出来。

图3 磁粉受漏磁场吸引形成的磁痕显示

(4)感应电流法的趋肤效应

交变电流通过导体时,导体表面电流密度较大而内部电流密度较小的现象称为趋肤效应。

由于感应电流法,电流直接流经工件,产生趋肤效应,因而为了使表面复合磁场匹配,与近表面缺陷的漏磁场复合时与表面复合时存在差异性。

(5)磁场的形态与流动性

如图4,在油悬液中,当缺陷处于正上方时,由于油的粘度原因,不能完全沉积稳定,在无后续磁粉补充时,由于磁粉(磁粉团)受不同磁场的影响会发生扭动,漏磁场宽度较大,在较大范围内分散,又无补充,表面油膜因而形成分散。

(6)当周向电流较大时,为了使复合磁场匹配,各方向缺陷能均匀显示,纵向电流需相应提高,因而在表面上的缺陷显示好,距表面越近匹配性越好(以A1-15/50型试片为例)。

图4 磁粉团分布

(7)尽管存在以上现象,但在工件内、外表面的实际复合磁场匹配性较好,如A1-15/50型试片,因而不会影响到真正裂纹的缺陷显示。

4 试验验证

(1)采用单项磁化(仅进行周向磁化)时,此现象不存在,磁痕显示一直处于稳定状态,说明这种现象的原因与磁场的复合状态有关,即周向电流和纵向电流的匹配效果有关。

(2)将货车轴承外圈磁粉探伤用实物试块的纵向人工孔摆放于下部进行喷淋磁化时,磁痕显示相对稳定,说明磁悬液补充量与显示效果有关。

(3)改变电流值,当周向电流越大时,磁痕分散现象越明显。

(4)在对货车轴承外圈磁粉探伤用实物试块进行磁化检验时,A1-15/50型试片上人工缺陷的显示情况稳定。

(5)对发现的牙口位置自然裂纹,在各位置、各条件下试验,效果显示一致。

(6)以上试验情况在两种厂家生产的设备上进行试验,结论相同。

(7)以水悬液和油悬液进行试验比对,在条件相同时,水悬液磁痕显示相对稳定。

(8)在《铁路货车轮轴组装、检修及管理规则》规定的磁悬液浓度范围内,在其它条件相同时,以1.4mL/100mL、2.0mL/100mL、2.6mL/100mL三种磁悬液浓度进行试验,分散现象无明显差异。

5 解决措施

通过理论分析和试验验证,最终确定轴承外圈实物试块人工缺陷磁痕显示分散的影响因素主要是磁场的复合状态,即周向电流和纵向电流的匹配效果。

为了消除这种磁痕显示分散现象,保证试块上纵向人工缺陷的清晰显示,通过对材质为G20CrNi2MoA的货车轴承磁化电流进行计算,其理论值为3000~3500A,匹配值为2000~2500A,于是将轴承外圈磁化规范进行调整:周向磁化电流由原规定的4000~4600A调整为3000~3500A,纵向磁化电流由原规定的3000~4000A调整为2000~2500A。调整后电流值的范围满足探伤工艺的要求,也符合铁标及相关技术文件的规定,最大限度地保证了探伤质量,同时使得货车轴承外圈磁粉探伤实物试块上的纵向人工缺陷磁痕分散现象得到明显改善。

6 效果验证

通过调整轴承外圈的磁化规范,在调整后的磁化规范条件下,对货车轴承外圈磁粉探伤用实物试块进行磁化检验时,当停止喷淋磁悬液后,继续磁化2~3次时,纵向第二个人工孔磁痕显示没有明显的分散现象。同时,将具有自然裂纹的工件在调整后的电流下磁化,缺陷虽然显示略弱,但仍具有足够的探伤灵敏度。调整轴承外圈磁化规范后,现场探伤过程中共计发现3套轴承外圈存在裂纹,效果良好。