褐煤预干燥技术的应用

2013-03-23郑乐宇

郑乐宇,孙 丰

(东北电力设计院,长春 130021)

在当今的世界能源形势下,褐煤的高效利用重新受到国际能源界的重视。因此降低水分、提高能量密度便成为褐煤加工利用的关键问题之一。褐煤干燥装置种类很多,就其加热方式而言,分为采用热风或烟气等的直接干燥方法和采用蒸汽或导热油等的间接干燥方法。现在国、内外用于煤干燥的技术及设备主要有:转筒干燥器、气流干燥器、蒸汽管回转干燥机、管式干燥器等方式,其中转筒干燥器、气流干燥器是采用烟气等的直接干燥方法,而蒸汽管回转干燥机、管式干燥器则是采用蒸汽或导热油等的间接干燥方法。综合考虑到国内目前设备生产水平、相关行业成功业绩、工程实际条件等诸多因素,现阶段褐煤干燥提质装置采用蒸汽管回转式干燥机是成熟可靠的。本文以内蒙古某地区 2×600 MW机组为例,分析阐述褐煤预干燥技术方案及其应用效果。

1 褐煤预干燥技术方案

1.1 蒸汽管回转式干燥工艺流程

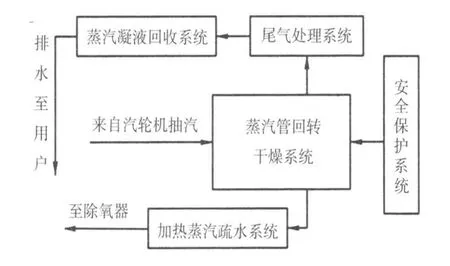

褐煤预干燥系统主要由蒸汽管回转干燥系统、尾气除尘系统、加热蒸汽疏水系统、蒸汽凝液回收系统、安全保护系统等组成,其工艺流程如图 1所示。

图1 褐煤蒸汽管回转干燥工艺流程

1.1.1 蒸汽管回转干燥系统

蒸汽管回转干燥系统主要由煤斗、旋转进料阀、蒸汽管回转干燥机、给煤机组成,其作用是将来自破碎机并经过筛分的湿褐煤进行干燥,来自煤斗的湿褐煤经由皮带式给煤机输送到蒸汽管回转干燥机内,并在进料螺旋的输送下进入筒体内,在此煤粉与蒸汽管回转干燥机内布置的通有过热蒸汽的蒸汽管充分接触干燥,褐煤中的水分被不断蒸发,褐煤从干燥机入口向出口方向运动。当褐煤到达蒸汽管回转干燥机出口时成为所需的提质煤。

1.1.2 尾气处理系统

尾气除尘系统由锁气器、布袋除尘器组成,该系统的主要作用是将干燥系统的水蒸气和煤尘进行分离处理。从蒸汽管回转干燥机尾部排出的水蒸汽与煤粉混合物经布袋除尘器后分离开。分离出来的煤粉经锁气器后通过落煤管进入给煤机的另一个入口进入磨煤机;分离后的蒸汽进入蒸汽凝液系统。

1.1.3 蒸汽凝液回收系统

蒸汽凝液系统主要由冷却器、凝结水升压泵组成,作用是将干燥后产生的蒸汽凝结并送给所需用户。从除尘器分离出来的蒸汽需通过冷却器的冷却来凝结,由于蒸汽中带有不凝结气体,冷却器只能将一半的蒸汽凝结成水,凝结水通过升压泵送到所需用户。

1.1.4 加热蒸汽疏水系统

加热蒸汽疏水系统包括疏水罐、疏水泵。加热蒸汽加热褐煤后疏水至 20 m3的疏水箱内,再由疏水泵送至除氧器。

1.1.5 安全保护系统

安全保护系统由干燥机压力控制、氮气保护、蒸汽保护、水喷淋保护几部分组成。保证回转干燥筒体内和排气尾气的含氧量在安全范围内,确保系统安全稳定运行。

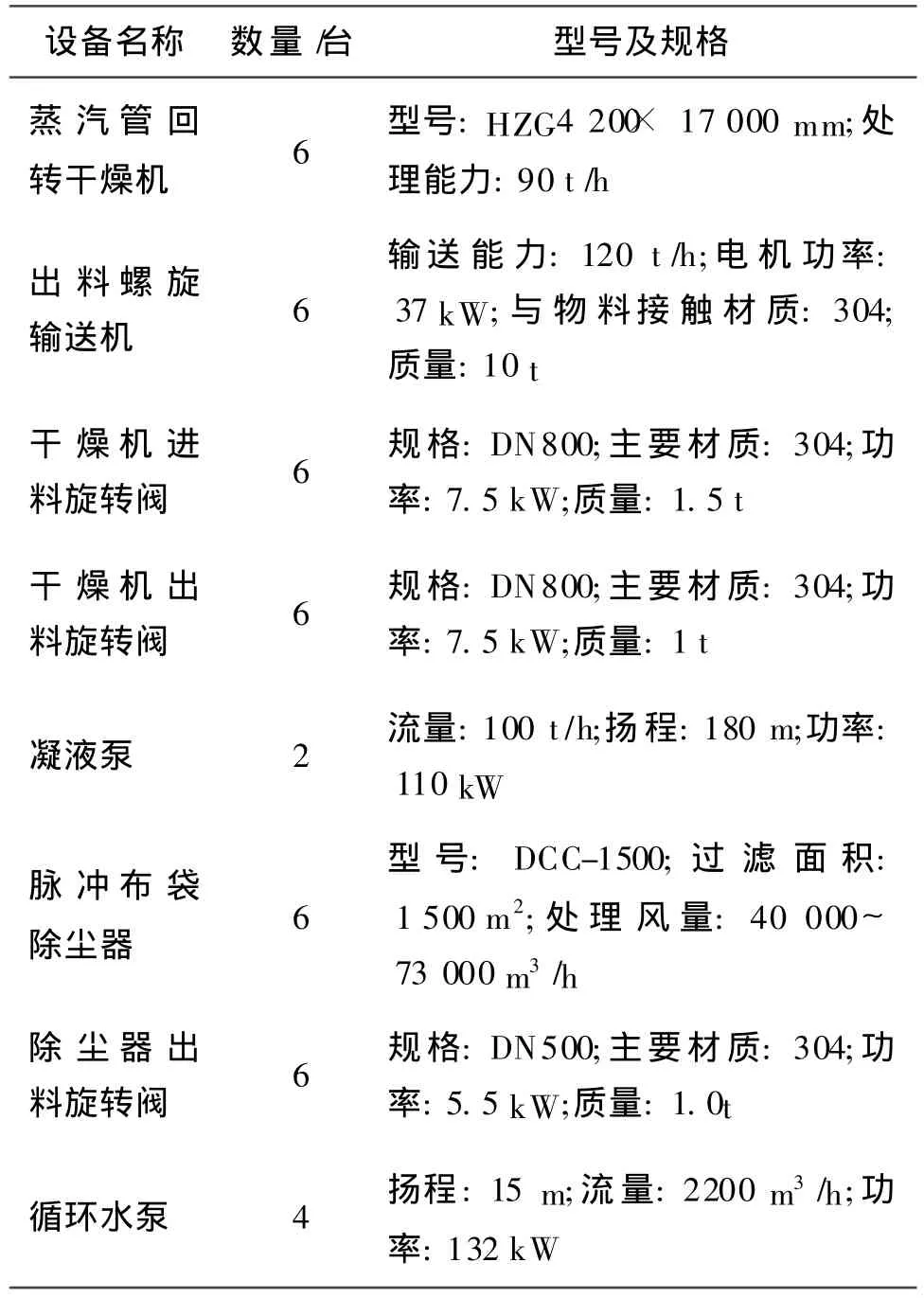

1.2 干燥系统相关设备

蒸汽管回转式干燥系统相关设备见表1。

表1 蒸汽管回转式干燥系统设备

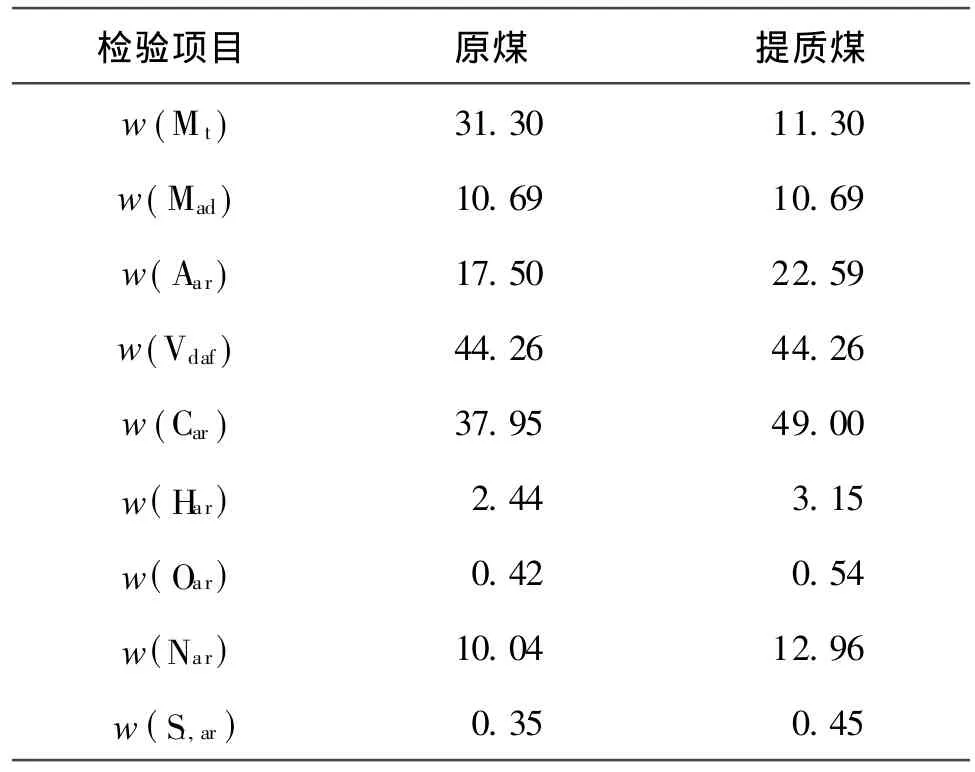

1.3 提质前后煤质对比分析

褐煤提质后全水分Mt质量分数降低较多,空气干燥基水分 Mad与干燥无灰基挥发分Vdaf没有变化,收到基灰分 Aar、收到基碳 Car、收到基氢 Har、收到基氧 Oar、收到基氮 Nar、全硫 St,ar质量分数都有所提高,收到基低位发热值 Qnet,ar有较大提高,从13500 kJ/kg提高到18160 kJ/kg。原煤经过干燥提质前后的煤质对比见表2。

表2 提质前后的煤质对比 %

2 褐煤预干燥系统布置方案

考虑到现有成熟的主厂房布置方案,预干燥系统拟采用炉后布置方案,即主厂房内各车间布置顺序为:汽机房→除氧间→锅炉房→干燥间→煤仓间→除尘器→吸风机室→烟囱。

干燥间采用露天布置方式。 22.5 m层布置有 6台蒸汽滚筒干燥机;17.0 m层布置 6台布袋除尘器和6台皮带式给煤机,每台给煤机入口设有一个缓冲煤斗;0.0 m层布置有干燥系统电气配电间、6台磨煤机、2台凝结水升压泵,凝结水升压泵上方布置有1台水冷凝汽器。

煤仓间内设有 52.5 m层、32.5 m层和 17.0 m层。52.5 m是输煤皮带层,皮带层下是6个原煤斗;32.5 m层布置有6台给煤机;17.0 m层布置除尘器前烟道母管。

3 褐煤预干燥技术与常规方案对比

3.1 燃烧制粉系统方案对比

褐煤预干燥技术的设计方案采用了 6台M PS190HP-Ⅱ型中速磨煤机,而未采用褐煤预干燥技术的原设计方案采用的为 7台 M PS212HP-Ⅱ型中速磨煤机,采用干燥技术的方案相对设备投资减少;采用褐煤预干燥技术的方案锅炉效率增加1.7%;采用干燥技术的方案的送风机、一次风机和吸风机设备的流量大幅度降低。由于采用蒸汽管回转干燥技术干燥褐煤,蒸汽源为汽轮机五段抽汽,为保证额定工况发电量,必须增加汽轮机进汽量,额定工况汽轮机进汽量 2141 t/h,干燥抽汽量 120 t/h。干燥方案与常规超临界机组设计方案的燃烧和制粉系统主要设备参数对比见表3。

表3 燃烧和制粉系统主要设备参数对比

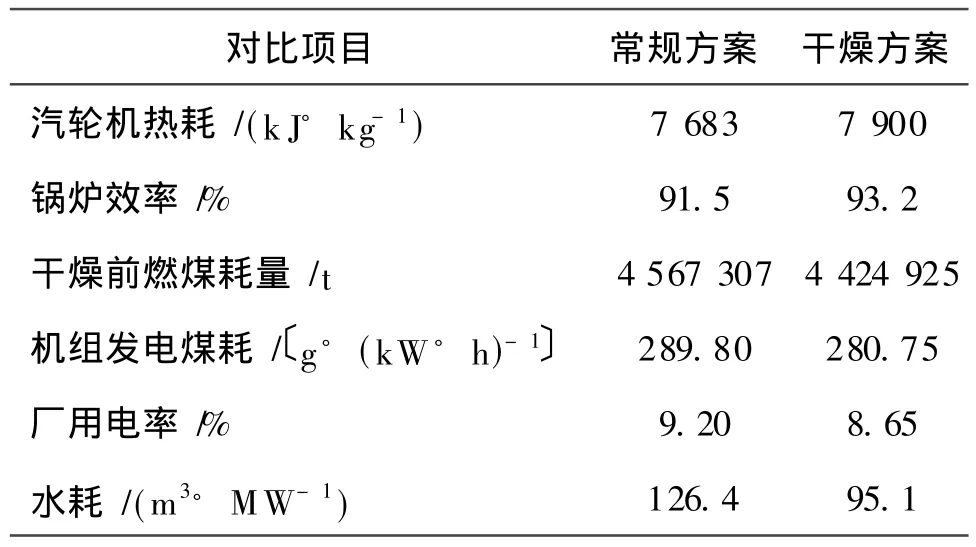

3.2 技术指标对比

褐煤预干燥方案和常规计方案技术指标对比见表4。

表4 技术指标对比

3.3 投资及运行费用比较

与常规方案相比,采用褐煤预干燥技术方案每台机组需增加投资约2000万元。采用干燥方案后,厂用电负荷减小,与原方案相比,厂用电率大约下降0.55%。按照2×600 MW机组年利用 5500 h计算,每年多发电39930 MW◦h。考虑到机组可能存在不满发的情况,预干燥提质后,每年总的运行费节省 1200~ 1300万元。

4 结论

蒸汽管回转式褐煤干燥提质技术是成熟可靠的,综合分析比较,采用干燥技术的方案比常规方案可较明显降低煤耗,在采用了煤水回收装置后,节水效果也比较明显。

采用褐煤预干燥技术后,电厂投资虽有所增加,但从节能、降耗、减排以及社会效益方面来看,褐煤预干燥设计方案具有一定的优势。采用褐煤预干燥技术每年可节省运行费用 1200~ 1300万元,具有良好的经济效益和社会效益。