温拌沥青混合料 在低温施工中 的 技术应用

2013-03-22刘福章

刘福章

(乐亭县交通运输局,河北 乐亭 063600)

0 引言

在目前我国大规模的高速公路建设中,热拌沥青混合料由于其较好的路用性能已经被普遍接受,得到了广泛的应用,但其存在污染大、能耗高、施工季节短、沥青老化较严重和不适合薄层特别是较低温度下施工的缺陷。为了延长工程施工季节,满足工程施工进度的需要,可采用基于表面活性剂型温拌法技术进行沥青路面上面层的施工,其技术关键是在不损伤热拌沥青混合料路用性能的前提下降低了沥青在较低温度下的拌合粘度。本文结合实体工程,对AC—13C型温拌沥青混合料配合比设计、路用性能的检测以及在低温条件下施工应用情况进行了介绍。

1 温拌剂作用机理

温拌剂本质上是一种阳离子表面活性剂。在拌合过程中温拌剂均匀分散在沥青和石料的界面,形成结构性水膜,使沥青粘度降低,实现较低温度下的拌合;当受到碾压时,水膜结构被破坏,微量的水分排出,温拌剂中的有效成分残留在石料与沥青界面,起到抗剥落剂的效果。

2 温拌沥青混合料配合比设计

2.1 原材料

AC—13C型温拌沥青混合料使用的沥青为SBS改性沥青,粗集料采用蓟县产玄武岩,细集料采用石灰岩机制砂,矿粉为石灰岩矿粉。上述原材料检测结果均满足《公路沥青路面施工技术规范》(JTG F40—2004)相关项目的质量技术要求。

2.2 配合比设计

2.2.1 确定沥青混合料矿料级配

依据《公路沥青路面施工技术规范》(JTG F40—2004)关于AC—13C型改性沥青混合料矿料级配范围要求及天津市市政工程研究院对AC—13C级配的优化设计研究成果,确定合成级配(见图1)。

图1 AC—13C型沥青混合料级配曲线

2.2.2 试验设计及试验条件

试验过程中进行了不同类别的比对,具体见表1。

表1 不同类型混合料的比对

温拌剂为基于表面活性平台技术(Evotherm)的美德维实伟克益路H5温拌剂。参考热拌沥青混合料配合比,最佳油石比为4.9%。温拌剂为沥青掺配质量的10%。

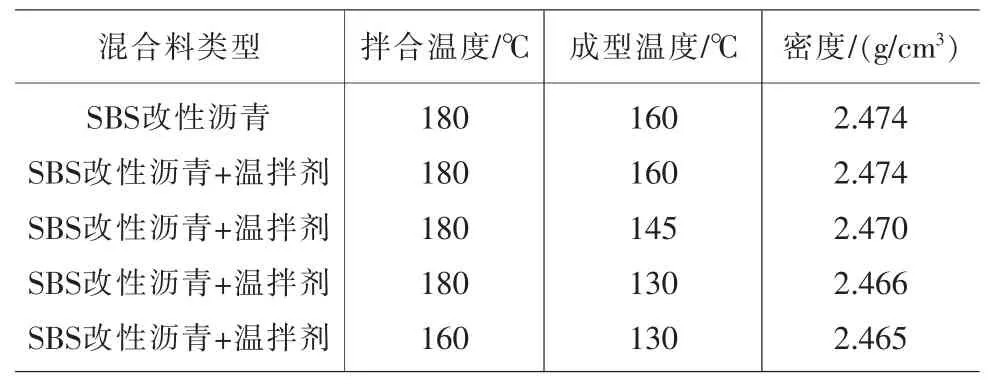

2.2.3 密度试验

在相同级配、最佳油石比、不同的拌合温度与成型温度下进行马歇尔击实试验。马歇尔试件密度见表2。

由表2可见:同等温度条件下,添加温拌剂与未添加温拌剂的混合料试件其马歇尔密度相当,添加温拌剂的混合料其马歇尔密度随成型温度下降而逐渐减小,但减小的幅度较小。

2.3 性能试验

2.3.1 高温稳定性

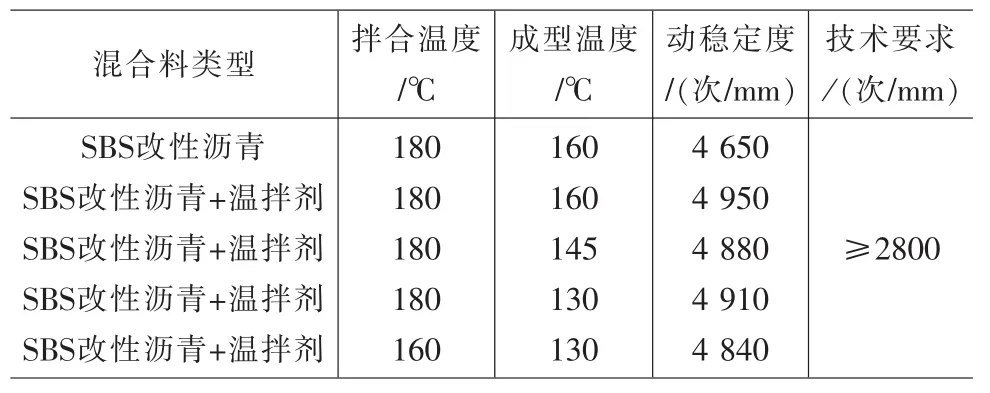

车辙试验按《公路工程沥青及沥青混合料试验规程》(JTJ 052—2000)测定其高温稳定性,试验温度为60℃,轮压为0.7MPa。车辙试验结果如表3所示。

表3 最佳油石比下的动稳定度

由表3可见:添加温拌剂的混合料与未添加温拌剂的混合料其动稳定度均能够达到《公路沥青路面施工技术规范》(JTG F40—2004)的技术要求;添加温拌剂的混合料比未添加的动稳定度略高;添加温拌剂的混合料在不同成型温度下动稳定度变化较小,高温稳定性相近。

2.3.2 水稳定性

水稳定性测试采用冻融劈裂试验和浸水马歇尔试验两种方法。冻融劈裂试验按《公路工程沥青及沥青混合料试验规程》(JTJ 052—2000)进行,其中冻融试件在-18℃±2℃下保温16h,然后在60℃±0.5℃下保温24h。浸水马歇尔试验按《公路工程沥青及沥青混合料试验规程》(JTJ 052—2000)进行。将成型好的马歇尔试件放入60℃的恒温水槽中,保温48h,然后测其马歇尔稳定度,并与常温放置48h的马歇尔试件的稳定度相比,得到马歇尔残留稳定度。冻融劈裂试验和浸水马歇尔试验结果分别见表4、 表5。

表2 最佳油石比下的马歇尔密度

表4 最佳油石比下的冻融劈裂强度

表5 最佳油石比下的残留稳定度

由表4、表5可看出:残留稳定度均满足规范要求,稳定度数值随成型温度降低而减小,但变化幅度较小;残留强度均满足规范要求,劈裂强度数值随成型温度降低而减小,但变化幅度较小。添加温拌剂的热拌混合料在拌合温度为160℃、成型温度为130℃时,其残留稳定度与稳定度之比大于85%,冻融劈裂强度与劈裂强度之比大于80%,能够满足施工技术规范要求,这也表明添加温拌剂后热拌沥青混合料在低温下具有优良的路用性能。

3 温拌沥青混合料施工质量控制方案

温拌沥青混合料与热拌沥青混合料的施工工艺基本相同。低温条件下温拌沥青混合料的施工特点如下。

3.1 温拌沥青混合料的拌合

3.1.1 拌合站的SBS改性沥青加热温度为150~160℃,矿料加热温度为170~180℃,混合料出料温度为145~160℃。

3.1.2 温拌浓缩液的添加方式为:温拌浓缩液作为外加剂与沥青按5∶100的质量比喷入拌缸,温拌浓缩液在沥青开始喷洒后延时2s开始喷入,喷入时间控制在10s以内,且必须保证在沥青喷洒结束之前完成温拌浓缩液的喷洒。

3.1.3 干拌2s,浓缩液控制在12s以内,然后湿拌6s后添加矿粉,再继续湿拌。应保证温拌沥青混合料无花白料。温拌料每锅料的拌和时间与热拌时间相同,只是减少了矿粉的湿拌时间。

3.1.4 目测检查混合料搅拌的均匀性,及时分析异常情况,如混合料有无花白或离析等现象。

3.2 温拌沥青混合料的运输

3.2.1 温拌沥青混凝土拌合站的选取采用就近原则,尽量减少运料途中温度损失。

3.2.2 铺筑温拌沥青混凝土试验段的气候条件应尽量接近冬季低温施工。混合料运输过程中运料车顶部和侧面用棉被覆盖保温,摊铺过程中禁止掀开运料车顶部的棉被。

3.2.3 拌合站内必须实测每辆运输车混合料出料温度,现场实测每辆车到场温度,采用数显温度计测定摊铺及碾压温度并记录温度随时间变化情况,摊铺温度必须满足135℃,碾压终了温度保证在70℃以上。

3.3 温拌沥青混合料的摊铺

摊铺机熨平板加热温度保证在100℃左右,试验段施工现场,摊铺机均匀连续摊铺,摊铺速度控制在2m/min,加大摊铺机振捣力,保证初始压实度,每台摊铺机摊铺宽度控制在7m以内。

3.4 温拌沥青混合料的碾压

3.4.1 采用紧跟复合式碾压,取消初压,直接进入复压阶段,两台自重不小于13t的双钢轮压路机各占半幅紧跟摊铺机碾压。初次前进碾压为静压,后均采用高频低幅强振,两台自重不小于30t的轮胎压路机紧跟(建议距离小于4m)双钢轮压路机同步碾压,即钢轮压路机与轮胎压路机同时前进及后退,共碾压8遍(钢轮4遍、轮胎压路机4遍)。两台不小于12t的双钢轮压路机终压,以消除轮迹及调整平整度。

3.4.2 考虑气候等原因,建议冬季11月、12月份沥青混合料施工时间在上午九点到下午四点之间。

4 路用性能检测

4.1 上面层表观及压实度

按照设计级配施工的沥青路面比较粗糙且均匀,正常施工路段未出现明显的离析现象。上面层施工压实度统计结果见表6。统计结果表明,以现有的碾压设备,能够将温拌沥青混合料压实到较高的水平,保证上面层压实达到标准密度的98%以上。

表6 上面层压实效果统计分析结果

4.2 上面层路用性能

施工过程中对沥青混合料抗车辙能力及抗水破坏能力进行检验,结果见表7,表明生产的沥青混合料具有良好的路用性能。

表7 上面层沥青混合料路用性能检验结果

5 结论

5.1 采用热拌沥青混合料配合比设计方法进行温拌沥青混合料设计。在采用相同的材料、矿料级配及油石比情况下,温拌沥青混合料与热拌沥青混合料相比,拌合温度和施工温度明显降低。试验表明,在温度下降30℃后,温拌沥青混合料的各项性能指标仍能够满足《公路沥青路面施工技术规范》(JTG F40—2004)中关于热拌沥青混合料的技术要求。

5.2 从温拌沥青混合料的路用性能及实体工程的施工质量来看,均达到了良好的应用效果,在合理的施工质量控制方案下,可用于低温条件下施工,对于延长施工季节、增加沥青路面施工的可操作性方面具有指导意义。

[1]叶奋,王宝松,贾晓阳.成型温度对温拌沥青混合料水稳定性的影响[J].建筑材料学报,2009,12(3):302-305.

[2]张起森,何唯平.温拌沥青混合料的路用性能试验研究[A].湖北省公路学会:湖北省公路学会成立三十周年暨二○○八年学术年会论文集[C].长沙:长沙理工大学,2008.

[3]王春,唐礼泉,关泊.温拌沥青混合料技术及其应用[J].筑路机械与施工机械化,2012,(1):45-48.

[4]天津市市政工程研究院.城市快速路高性能沥青路面研究[R].天津:天津市市政工程研究院,2005.